一种横移载车板主动轮座的焊接工装的制作方法

1.本实用新型涉及一种焊接工装,具体涉及一种横移载车板主动轮座的焊接工装。

背景技术:

2.随着立体车库的发展,升降横移类立体车库的使用也越来越广泛,其中横移载车板为升降横移类车库的主要组成部分,其组装的可靠性与一致性,直接影响整个立体车库的使用可靠性;而横移载车板主动轮固定座又为横移载车板的主要部件,如图1与图2所示,其结构包括固定座底板7与轮架体8,固定座底板7为板状结构,其四角处均设置有第一销钉孔9,轮架体8安装在固定座底板7一侧,其为u型结构,且u型结构的两侧面均开设有缺口,所述缺口由等曲率圆弧,以及沿等曲率圆弧向右向下延伸的直线段形成,等曲率圆弧的圆心角小于180度,位于缺口上端与左端的轮架体8上均设置有第二销钉孔10;固定座底板7与轮架体8之间的焊接加工质量直接影响车库的使用性能和可靠性。

3.现有技术中,在对固定座底板7与轮架体8进行焊接时,没有特定的工装对固定座底板7与轮架体8进行定位,导致固定座底板7与轮架体8焊接后会出现位置误差,从而影响到车库的使用性能和可靠性。

技术实现要素:

4.本实用新型的目的是解决现有技术中存在的在对固定座底板与轮架体进行焊接时,没有特定的工装对固定座底板与轮架体进行定位,导致固定座底板与轮架体焊接后会出现位置误差的技术问题,而提供一种横移载车板主动轮座的焊接工装。

5.为实现上述目的,本实用新型所采用的技术方案为:

6.一种横移载车板主动轮座的焊接工装,其特殊之处在于:

7.包括竖板以及两个定位板;

8.所述竖板上设置有四个第三销钉孔,四个第三销钉孔在竖板上呈矩形分布,分别用于与固定座底板上的四个第一销钉孔配合,实现竖板与固定座底板的连接;

9.两个所述定位板相互平行,并垂直安装在竖板的右侧面,且沿两组同一高度第三销钉孔之间的中点连线左右对称设置;

10.两个所述定位板上均分别设置有两个第四销钉孔,其中靠近竖板的一个在定位板上的位置,位于远离竖板的另一个下方,第四销钉孔分别用于与轮架体两个侧面上的第二销钉孔配合,实现定位板与轮架体的连接;

11.两个所述定位板外侧面之间的距离与所述轮架体内侧面之间的距离相同,或两个所述定位板内侧面之间的距离与所述轮架体外侧面之间的距离相同;

12.定义:轮架体在焊接后其缺口等曲率圆弧的圆心与固定座底板上方第一销钉孔圆心之间的高度差工艺要求为h1、与固定座底板左侧面之间的水平距离工艺要求为l1,轮架体缺口等曲率圆弧的圆心与其下方的第二销钉孔圆心的高度差为h2、与其下方的第二销钉孔圆心之间的水平距离为l2,位于定位板下方的第四销钉孔圆心与竖板上方第三销钉孔圆

心的高度差为h、与竖板右侧面之间的水平距离为l,则h=h1+h2、l=l1-l2,通过设置的竖板、两个定位板、定位板与竖板的位置关系、第三销钉孔与第四销钉孔的位置关系,确保横移载车板主动轮固定座焊接加工一致性,提高生产效率,确保横移载车板主动轮固定座的尺寸一致、便于安装和使用可靠。

13.进一步地,为了便于对工装进行安装,以及保证工装的重心稳定,还包括横板;

14.所述竖板竖直安装在所述横板的上端面;

15.两个所述定位板的下端与所述横板的上端面连接。

16.进一步地,为了保证两个定位板上的第四销钉孔位置的一致性,所述定位板上设置有轴孔。

17.进一步地,所述定位板靠近竖板一侧的上部与所述竖板形成避让缺口,其下部垂直安装在竖板的右端面,设置的避让缺口可以避免定位板对固定座底板的干涉。

18.进一步地,所述竖板与固定座底板连接后,竖板与固定座底板的上端处于同一水平面;

19.所述竖板的长度与所述固定座底板的长度相同。

20.进一步地,h1=97mm;l1=72mm。

21.本实用新型的有益效果是:

22.1、本实用新型提出一种横移载车板主动轮座的焊接工装,通过设置的竖板、两个定位板、定位板与竖板的位置关系、第三销钉孔与第四销钉孔的位置关系,确保横移载车板主动轮固定座焊接加工一致性,提高生产效率,确保横移载车板主动轮固定座的尺寸一致、便于安装和使用可靠。

23.2、本实用新型提出一种横移载车板主动轮座的焊接工装,将固定座底板通过销钉固定在竖板上,再将轮架体固定在定位板上,就可快速进行固定座底板和轮架体的焊接加工,操作简单,既保证了焊接质量,有保证了焊接的一致性,适用于大批量生产。

24.3、本实用新型提出一种横移载车板主动轮座的焊接工装,为了保证两个定位板上的第四销钉孔位置的一致性,在两个定位板上均设置有轴孔,在加工第四销钉孔时,将外部的轴杆插入轴孔内,实现对两个定位板相对位置的固定。

25.4、本实用新型提出一种横移载车板主动轮座的焊接工装,为了便于对轮架体进行固定以及为了便于进行焊接,两个定位板相互远离一侧的距离与轮架体两侧面相互靠近一侧的距离相同,即两个定位板设置在u型结构的轮架体内部。

附图说明

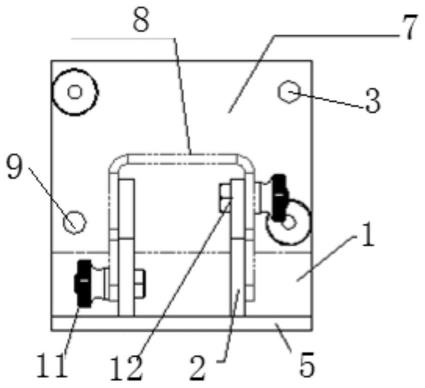

26.图1是本实用新型实施例的主视图。

27.图2是本实用新型实施例的左视图。

28.图3是本实用新型实施例的右视图。

29.图4是本实用新型实施例的俯视图。

30.图中,1、竖板;2、定位板;3、第三销钉孔;4、第四销钉孔;5、横板;6、轴孔;7、固定座底板;8、轮架体;9、第一销钉孔;10、第二销钉孔;11、螺母;12、销钉。

具体实施方式

31.为使本实用新型的目的、优点和特征更加清楚,以下结合附图和具体实施例对本实用新型提出的一种横移载车板主动轮座的焊接工装作进一步详细说明。

32.本实用新型中提出的“左、右、上、下”等,以图2的视角进行描述。

33.如图1与图2所示,横移载车板主动轮固定座包括固定座底板7与轮架体8,固定座底板7为方形板状结构,其四角处均设置有第一销钉孔9,轮架体8为u型结构,且u型结构的两侧面均开设有缺口,缺口通过等曲率圆弧,以及沿圆弧向右向下延伸形成,等曲率圆弧的圆心角大于90度且小于180度,位于缺口上端与左端的轮架体8上均设置有第二销钉孔10。

34.固定座底板7与轮架体8在焊接时,需要保证等曲率圆弧的圆心到固定座底板7的上端第一销钉孔9之间沿竖直方向的高度差为97mm;等曲率圆弧的圆心到固定座底板7左端面之间沿水平方向的距离为72mm。

35.固定座底板7与轮架体8的尺寸如下:

36.固定座底板7的x轴尺寸为10mm,y轴尺寸为170mm,z轴尺寸为125mm,第一销钉孔9的直径为14mm,上下两个第一销钉孔9的圆心距为85mm,且沿固定座底板7的中线对称设置。

37.轮架体8的两侧面的y轴尺寸均为6mm,底面的z轴尺寸为6mm,底面x轴尺寸为120mm,两侧面之间的最短距离为83mm,误差保持在正1mm以内,第二销钉孔10的直径为12mm,两个第二销钉孔10的圆心距为99mm,且两个第二销钉孔10圆心连线的中线与等曲率半径的圆心重合,两个第二销钉孔10圆心连线与竖直面的夹角为56.6

°

。

38.固定座底板7与轮架体8焊接后,固定座底板7上端面与轮架体8下端面之间的距离为156mm。

39.为了满足焊接质量与焊接一致性的要求,本实用新型提出一种横移载车板主动轮座的焊接工装,如图1-图4所示,包括竖板1、横板5以及两个定位板2。

40.各部件的具体结构与组装过程如下:

41.竖板1上设置有四个与固定座底板7上的四个第一销钉孔9位置相对应的第三销钉孔3;

42.如图2与图3所示,两个定位板2上均设置有与轮架体8上的两个第二销钉孔10位置相对应的两个第四销钉孔4,定位板2上设置有轴孔6,定位板2左侧设置有且缺口,用来避让固定座底板7的下端。

43.轴孔6目的在于保证两个定位板2上的第四销钉孔4位置的一致性。

44.焊接工装的组装:

45.竖板1竖直安装在横板5的上端面;两个定位板2的下端与横板5的上端面连接,左端与竖板1的右端面连接,并且安装需要满足以下关系:

46.组装后,定位板2下方的第四销钉孔4的设置位置需满足:等曲率圆弧的圆心到固定座底板7上端销钉孔之间沿竖直方向的高度差为97mm;等曲率圆弧的圆心到固定座底板7左端面之间沿水平方向的距离为72mm;

47.两个定位板2沿下端两个第三销钉孔3之间连线的中心线对称设置。

48.为了方便固定座底板7的安装,竖板1沿y轴方向的尺寸与固定座底板7沿y轴方向的尺寸相同,且竖板1与固定座底板7连接后,竖板1与固定座底板7的上端处于同一水平面。

49.具体的:竖板1与横板5焊接,定位板2与竖板1、横板5焊接。

50.本实用新型的工作原理为:

51.如图4所示,将固定座底板7通过销钉12和螺母11与竖板1固定,轮架体8通过销钉12和螺母11与定位板2固定连接即可,固定后即可进行焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1