轻量型传动轴万向节叉终锻模具的制作方法

1.本实用新型属于汽车工业技术领域,具体涉及一种轻量型传动轴万向节叉终锻模具。

背景技术:

2.万向节叉是汽车传动轴上的重要部件之一,主要用来传递扭矩以驱动车辆。传统设计的万向节叉锻件如图1、图2和图3所示,包括连接毂1和左右对称设置的两个叉耳2,连接毂1内部设有底部敞口的内窝3;现有的万向节叉终锻模具如图4、图5和图6所示,包括上模4和下模5,上模4底面沿前后方向设有半圆导向压块6,下模顶面沿前后方向设有半圆槽7,半圆导向压块6外圆设有上模型腔8,半圆槽7内壁设有下模型腔8,半圆导向压块6伸入到半圆槽7内,上模型腔8与下模型腔9之间形成万向节叉的终锻型腔。成品万向节叉在叉耳2内部通过耳孔与万向节连接,在连接毂1处通过焊接方式与传动轴轴管焊接在一起。该结构的万向节叉锻件存在以下问题:

3.1)、在传动轴工作过程中,万向节叉的主要作用是在万向节和轴管之间传递扭矩,即万向节叉的叉耳2与连接毂之间的那一部分所承受的作用力最大。图2中的部位m和图3中的部位n在锻造成型时是一个旋转的过渡面,m和n在两个叉耳2在下模型腔6内对应部位的下方(图中k部位平滑过渡)具有较厚的空间,根据万向节叉的受力分析,这一部分并不是传递扭矩的主要受力面,在此处有较多的材料会造成一定的浪费。

4.2)、由于部位m和n处的原因,使万向节叉的成品重量增加,从而使整个传动轴的重量增加,会在汽车行驶过程中增加能源的消耗。同样,在生产万向节叉锻件时就需要增加坯料的重量,从而产生不必要的原材料成本、加热成本等生产成本,也变相增加了工人的劳动量。

5.因此,亟需对现有万向节叉终锻模具的结构进行改进以解决上述技术问题。

技术实现要素:

6.本实用新型为了解决现有技术中的不足之处,提供一种轻量型传动轴万向节叉终锻模具,在不改变金加工工序和不降低产品强度的前提下,可减轻万向节叉锻件的重量、减轻工人劳动强度、降低生产成本。

7.为解决上述技术问题,本实用新型采用如下技术方案:轻量型传动轴万向节叉终锻模具,包括上模和下模,上模底面沿前后方向设有半圆导向压块,下模顶面沿前后方向设有半圆槽,半圆导向压块外圆设有上模型腔,半圆槽内壁设有下模型腔,半圆导向压块伸入到半圆槽内,上模型腔与下模型腔之间形成万向节叉的终锻型腔,下模型腔内壁在对应万向节叉的两个叉耳部的下方均设有一个凸台。

8.凸台的厚度由上到下逐渐减小直至最下侧与下模型腔内壁对应的连接毂外圆部位平滑过渡。

9.凸台的宽度由上到下逐渐增大,凸台上部前侧和后侧的棱角处均圆弧过渡。

10.凸台外表面与下模型腔的竖向中心线的夹角为3-5

°

。

11.采用上述技术方案,相比传统结构的万向节叉锻件的终锻模具,本实用新型具有以下有益效果:

12.(1)由于在下模型腔内壁设置两个凸台,因此在万向节叉锻件的叉耳部外侧下部和连接毂外圆之间设计了中心对称的两个减重槽。减重槽的外形与凸台的形状保持一致,可以尽量避免产生新的锻造问题和锻件缺陷;减重槽的尺寸参数设计经过数值模拟分析和实物锻造的验证,这种带减重槽的万向节叉锻件不会降低产品强度,而万向节叉锻件和成品的重量都得到减轻。

13.(2)锻造具有减重槽的新结构之后,在保证传递扭矩受力强度的前提下,万向节叉锻件在两叉耳下方处的截面积减小,使锻件的截面积分布跟镦粗制坯后的坯料截面积分布更加一致,这就使得万向节叉的叉耳下方处连接毂不满的情况明显减少,锻件废品率下降。因此在生产时可以减小坯料重量,提高材料利用率。

14.(3)由于万向节叉锻件本身重量减小,而锻造时的材料利用率提高,使原材料重量下降,这样就降低了生产时的原材料成本、加热成本等生产成本,同时也相对降低了工人的劳动强度。

15.(4)凸台的厚度自上而下逐渐变小,宽度自上而下逐渐增大,以及凸台外表面与下模型腔的竖向中心线的夹角为3-5

°

,优选4

°

。这些具体的结构特征与下模型腔内壁在叉耳部外侧下部和连接毂外圆之间的部分对应,且尽量增大凸台的体积且不降低锻件此处传递扭矩的强度。

附图说明

16.图1是现有传动轴万向节叉锻件的立体结构示意图;

17.图2是现有传动轴万向节叉锻件的平面结构示意图;

18.图3是图1的右视图;

19.图4是现有万向节叉终端模具的平面结构示意图;

20.图5是现有万向节叉终端模具的上模的立体结构示意图;

21.图6是现有万向节叉终端模具的下模的立体结构示意图;

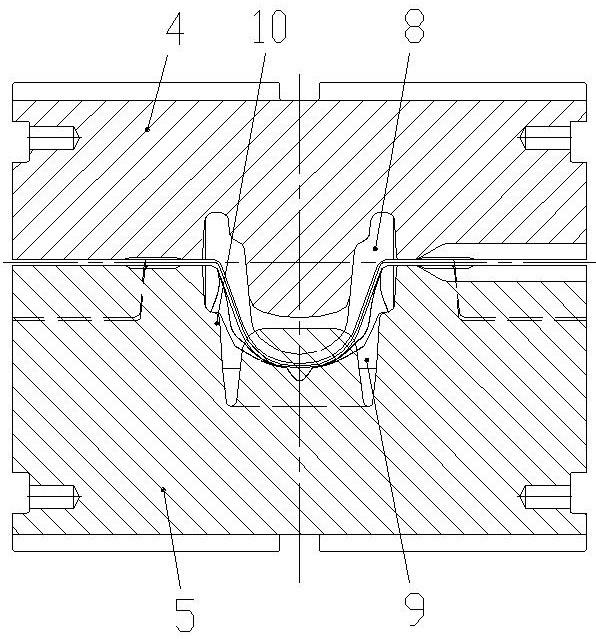

22.图7是本实用新型的平面结构示意图;

23.图8是本实用新型中上模的立体结构示意图;

24.图9是本实用新型中下模的立体结构示意图;

25.图10是采用本实用新型的终锻模具后的万向节叉锻件立体结构示意图。

具体实施方式

26.如图7-9所示,本实用新型的轻量型传动轴万向节叉终锻模具,包括上模4和下模5,上模4底面沿前后方向设有半圆导向压块6,下模5顶面沿前后方向设有半圆槽7,半圆导向压块6外圆设有上模型腔8,半圆槽7内壁设有下模型腔9,半圆导向压块6伸入到半圆槽7内,上模型腔8与下模型腔9之间形成万向节叉的终锻型腔,下模型腔9内壁在对应万向节叉的两个叉耳2部的下方均设有一个凸台10。

27.凸台10的厚度由上到下逐渐减小直至最下侧与下模型腔9内壁对应的连接毂1外

圆部位平滑过渡。

28.凸台10的宽度由上到下逐渐增大,凸台10上部前侧和后侧的棱角处均圆弧过渡。

29.凸台10外表面与下模型腔9的竖向中心线的夹角为3-5

°

,优选4

°

。

30.相比传统结构的万向节叉锻件的终锻模具,本实用新型的上述结构改进具有以下有益效果:

31.(1)由于在下模型腔9内壁设置两个凸台10,因此在万向节叉锻件的叉耳2部外侧下部和连接毂1外圆之间设计了中心对称的两个凸台10减重槽11。凸台10减重槽11的外形与凸台10的形状保持一致,可以尽量避免产生新的锻造问题和锻件缺陷;凸台10减重槽11的尺寸参数设计经过数值模拟分析和实物锻造的验证,这种带凸台10减重槽11的万向节叉锻件不会降低产品强度,而万向节叉锻件和成品的重量都得到减轻。

32.(2)锻造具有减重槽11的新结构之后,在保证传递扭矩受力强度的前提下,万向节叉锻件在两叉耳2下方处的截面积减小,使锻件的截面积分布跟镦粗制坯后的坯料截面积分布更加一致,这就使得万向节叉的叉耳2下方处连接毂1不满的情况明显减少,锻件废品率下降。因此在生产时可以减小坯料重量,提高材料利用率。

33.(3)由于万向节叉锻件本身重量减小,而锻造时的材料利用率提高,使原材料重量下降,这样就降低了生产时的原材料成本、加热成本等生产成本,同时也相对降低了工人的劳动强度。

34.(4)凸台10的厚度自上而下逐渐变小,宽度自上而下逐渐增大,以及凸台10外表面与下模型腔9的竖向中心线的夹角为3-5

°

,优选4

°

。这些具体的结构特征与下模型腔9内壁在叉耳2部外侧下部和连接毂1外圆之间的部分对应,且尽量增大凸台10的体积且不降低锻件此处传递扭矩的强度。

35.本实施例并非对本实用新型的形状、材料、结构等作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1