一种用于双熔体孔组件直斜孔高效钻孔装置的制作方法

1.本实用新型涉及机械设备技术领域,特别是一种用于双熔体孔组件直斜孔高效钻孔装置。

背景技术:

2.在双熔体孔组件的设计中,为了节省组件转接装置接头的占用空间,需要将双熔体孔中心距设计为上大下小的双孔结构,因此对钻孔作业造成了一定的难度,采用常见的钻孔设备,需要对双熔体孔组件在不同角度的平面上进行多次装夹,从上下两个端面上分别进行斜孔部分与直孔部分的钻孔作业,由于装夹次数多,造成了时间的浪费,且只能对单个组件进行装夹,生产效率低下,为保证一定的生产效率,有需要大量的人工投入,提高了生产成本,因此,为了减少装夹次数,以及单次装夹的数量,进而提高生产效率,降低生产成本,提供一种用于双熔体孔组件直斜孔高效钻孔装置。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本实用新型提供一种用于双熔体孔组件直斜孔高效钻孔装置,减少装夹次数,单次装夹完成多组件加工,双直斜孔同时加工,提高生产效率。

4.技术方案:为实现上述目的,本实用新型的一种用于双熔体孔组件直斜孔高效钻孔装置,包括旋转架,所述旋转架支撑架设于底座上,所述旋转架通过主轴电机驱动翻转,所述旋转架两侧对称位置各设置有一个立钻机构,两个所述立钻机构分别移动设置于对应的滑槽内,所述滑槽固定设置于所述底座上,所述旋转架上侧设置有夹具盘,所述夹具盘上端面对应于两侧所述立钻机构设置有加工槽,所述加工槽内设置待加工组件。

5.进一步地,所述旋转架上端面开设旋转槽,所述旋转槽内转动设置所述夹具盘所述夹具盘通过小型电机驱动转动。

6.进一步地,所述加工槽设置有偶数个,多个所述加工槽等间距围绕成环状布设,且多个所述加工槽以所述夹具盘中心两两对称设置。

7.进一步地,所述加工槽内设置有两个定位销,两个所述定位销对应插入所述待加工组件底背侧面的销孔中,两个所述定位销的连线沿所述夹具盘的径向设置。

8.进一步地,所述夹具盘上方设置有压板,所述压板中心通孔与立杆螺纹配合,所述立杆垂直于所述夹具盘上端面,并固定设置于所述夹具盘中心,所述压板上端面固定设置有旋钮,所述旋钮套设于所述立杆外侧,所述压板上对应所述加工槽设置有多个上加工孔,所述上加工孔孔口小于所述加工槽槽口。

9.进一步地,所述加工槽为通槽,所述旋转槽底面对应于所述加工槽下端槽口设置有多个下加工孔。

10.进一步地,所述待加工组件内包括两个对称设置的直斜孔,两个所述直斜孔沿所述夹具盘的径向设置。

11.有益效果:本实用新型的一种用于双熔体孔组件直斜孔高效钻孔装置,通过设置夹具盘,单次可装夹多个待加工组件;通过设置压板,快速完成多个待加工组件的装夹;通过设置双立钻机构,可同时进行双孔钻取作业;通过设置旋转架,可根据斜孔角度需求随意调整角度,同时也可进行翻转,单次装夹完成直斜孔双面钻孔作业,减少了装夹以及拆卸的次数,有效的提高了生产效率。

附图说明

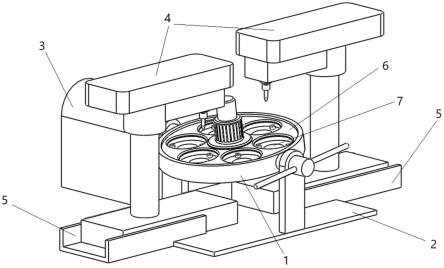

12.附图1为一种用于双熔体孔组件直斜孔高效钻孔装置的结构图;

13.附图2为旋转架、夹具盘以及压板的位置结构爆炸图;

14.附图3为双熔体孔组件的结构剖面图。

具体实施方式

15.下面结合附图对本实用新型作更进一步的说明。

16.如附图1-3所述的一种用于双熔体孔组件直斜孔高效钻孔装置,包括旋转架1,所述旋转架1支撑架设于底座2上,所述旋转架1通过主轴电机3驱动翻转,所述旋转架1两侧对称位置各设置有一个立钻机构4,两个所述立钻机构4分别移动设置于对应的滑槽5内,所述滑槽5固定设置于所述底座2上,所述旋转架1上侧设置有夹具盘6,所述夹具盘6上端面对应于两侧所述立钻机构4设置有加工槽7,所述加工槽7内设置待加工组件;

17.将待加工组件固定装夹于加工槽内,再利用主轴电机驱动旋转架转动一定角度,使得立钻机构的钻头与待加工组件钻孔端面之间的角度为直斜孔斜孔部分的钻孔角度,再通过移动两个立钻机构来确定钻孔位置,位置确定后锁定,对于同一批钻孔需求的组件加工,立钻机构的位置只需要进行一次调整就可多次使用,两个钻头同时工作,提高生产效率。

18.所述旋转架1上端面开设旋转槽8,所述旋转槽8内转动设置所述夹具盘6所述夹具盘6通过小型电机9驱动转动;

19.所述加工槽7设置有偶数个,多个所述加工槽7等间距围绕成环状布设,且多个所述加工槽7以所述夹具盘6中心两两对称设置;

20.设置多个加工槽,单次装夹可以装夹更多待加工组件,利用转动设置的夹具盘来调整加工槽对应到立钻机构的钻头下方,当两个对称的加工槽内的组件完成钻孔作业后,通过小型电机驱动夹具盘顺时针或逆时针旋转一定角度,使得未加工的组件对应的加工槽对应到立钻机构下方,偶数个且对称设置的加工槽使得总有两个加工槽能同时对应到两个立钻机构下方,这样单次装夹就可以连续完成多个待加工组件的钻孔作业,减少了装夹次数,提高了效率。

21.所述加工槽7内设置有两个定位销10,两个所述定位销10对应插入所述待加工组件底背侧面的销孔11中,两个所述定位销10的连线沿所述夹具盘6的径向设置;

22.通过加工槽内的定位销与待加工组件背侧的销孔配合,对待加工组件进行槽内定位,防止待加工组件在加工槽内发生转动而导致钻孔位置发生偏移的现象,同时,由于每个加工槽内的两个定位销的连线皆沿所述夹具盘的径向设置,可以保证成品的一致性。

23.所述夹具盘6上方设置有压板12,所述压板12中心通孔与立杆13螺纹配合,所述立

杆13垂直于所述夹具盘6上端面,并固定设置于所述夹具盘6中心,所述压板12上端面固定设置有旋钮14,所述旋钮14套设于所述立杆13外侧,所述压板12上对应所述加工槽7设置有多个上加工孔15,所述上加工孔15孔口小于所述加工槽7槽口;

24.通过压板的形式对待加工组件进行压紧固定,由于压板覆盖整个夹具盘的上端面,可同时对多个待加工组件进行压紧固定,采用螺纹配合且设置有旋钮,在装夹前,通过旋动旋钮,让压板远离夹具盘上端面,从而使得加工槽上端口打开,将待加工组件放入加工槽内,并通过定位销定位,直至待加工组件与加工槽完全嵌合,再通过旋动旋钮使得压板靠近夹具盘上端面,直至压板压紧待加工组件,压板上开设上加工孔,使得斜孔钻孔面暴露于钻头下方,避免装夹干涉钻孔作业。

25.所述加工槽7为通槽,所述旋转槽8底面对应于所述加工槽7下端槽口设置有多个下加工孔16;

26.加工槽设置为阶梯式的通槽结构并在旋转槽底面对应开设通孔,使得待加工组件的直孔加工面暴露于旋转架背侧,完成正面斜孔部分的钻孔作业,通过翻转旋转架使得直孔加工面暴露于立钻机构下方,可进行直孔部分的钻孔作业,如此,单次装夹即可完成待加工组件的直斜孔加工,提高了工作效率。

27.所述待加工组件内包括两个对称设置的直斜孔17,两个所述直斜孔17沿所述夹具盘6的径向设置;

28.该待加工组件是用于纺织组件的双熔体孔组件,为了节省组件转接装置接头的占用空间,需要设置成直斜孔结构,直斜孔的钻孔难度较大,因此采用两端钻取的方式,从两端分别进行斜孔部分以及直孔部分的钻孔作业,最后在连接处用球头铣刀进行平滑过渡,由于两个直斜孔对称设置,在进行斜孔部分加工时,两个立钻机构就可进行分工作业,一侧的立钻机构在靠近夹具盘外圈的位置进行钻孔,而相对的立钻机构则在靠近夹具盘内圈的位置进行钻孔,并通过数控系统具体控制两个立钻机构的位置,使得钻取的两个孔在待加工组件上对称,当夹具盘转动一周后,每个待加工组件上皆获得了对称的两个斜孔,上述钻孔方式也适用于直孔部分的钻孔作业,有效的提高了效率。

29.以上仅为本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应同样视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1