一种高刚性的微型槽孔钻头的制作方法

1.本实用新型涉及钻头技术领域,尤其涉及一种高刚性的微型槽孔钻头。

背景技术:

2.随着印制电路板技术和产品的飞速发展,硬质合金微型钻头的需求也逐年增加,新型硬质合金微型钻头不断出现,对硬质合金微型钻头的要求也越来越高。pcb用硬质合金微型钻头是一种形状复杂的带螺旋槽的微孔加工工具,由传统的麻花钻衍生而来。

3.目前,现有的电路板钻孔时所需的微型槽孔钻头在进行转孔时,钻刃将会产生一定的反作用力,这部分作用力将会最终传递至操作者的手腕处,长期使用将会很容易造成操作者手腕劳累及损伤的情况,而且传统的钻刃经有一道螺旋的排屑槽,没法快速的将钻孔产生的废屑排出,需要定期进行清理,从而降低了钻刃的使用效率。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在缺少减震组件,长期使用将会很容易造成操作者手腕劳累及损伤;以及没法快速的将钻孔产生的废屑排出,降低了钻刃的使用效率的问题,而提出的一种高刚性的微型槽孔钻头。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种高刚性的微型槽孔钻头,包括上钻杆与下钻杆,所述上钻杆与下钻杆相互靠近的一侧中部均开设有主减震槽,所述主减震槽内部滑动连接有减震杆,所述主减震槽侧壁等间距开设有定位槽,所述减震杆侧壁等间距设置有定位杆,且定位杆与定位槽之间为卡合连接,所述减震杆两端均与主减震槽侧壁之间固定有减震弹簧;

7.所述下钻杆底部固定连接有钻刃,所述上钻杆上端等间距开设有安装槽,所述钻刃侧壁分别开设有第一钻槽和第二钻槽,所述第一钻槽内部开设有第三钻槽;

8.优选地,所述上钻杆与下钻杆相互靠近的一侧边缘处等间距开设有副减震槽,所述副减震槽与主减震槽内部设置的结构相同,且副减震槽沿主减震槽中心轴线环形设置。

9.优选地,所述上钻杆与下钻杆相互靠近的一侧外壁固定连接有防护套,所述防护套为橡胶弹性材料制成。

10.优选地,所述第一钻槽宽度与深度均大于第二钻槽,且所述第一钻槽与第二钻槽为错位设置。

11.优选地,所述钻刃内腔中部开设有流水槽,所述钻刃底部两侧均开设有出水孔,且所述出水孔与流水槽相连通。

12.优选地,所述下钻杆底部内腔开设有储水槽,所述储水槽与流水槽相连通,且所述储水槽侧壁开设有加水孔,所述加水孔内壁螺纹连接有密封塞。

13.相比现有技术,本实用新型的有益效果为:

14.本实用新型通过主减震槽、副减震槽、减震杆、减震弹簧、定位槽以及定位杆的设置,利用减震杆与减震弹簧之间产生的缓冲效果,能够有效降低钻孔时钻刃产生的反作用

力,从而提高了钻孔时手部的舒适度;并且利用第一钻槽、第二钻槽以及第三钻槽的设置,不仅增加了钻刃的切削能力,而且还增加了钻刃内可以存储碎屑的空间,避免钻孔时总是需要进行清理的情况,提高了钻刃的钻孔效率;并且利用多钻槽的设置,减小了钻刃的接触面,从而降低了钻刃使用时产生的摩擦生热,进而增强了钻刃的使用寿命。

附图说明

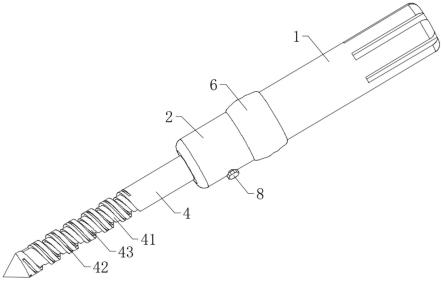

15.图1为本实用新型提出的一种高刚性的微型槽孔钻头的主视整体结构示意图;

16.图2为本实用新型提出的一种高刚性的微型槽孔钻头的主视局部剖结构示意图;

17.图3为本实用新型提出的一种高刚性的微型槽孔钻头的图2中a 区域放大结构示意图;

18.图4为本实用新型提出的一种高刚性的微型槽孔钻头的图2中b 区域放大结构示意图。

19.图中:1、上钻杆;2、下钻杆;3、主减震槽;31、减震杆;32、定位槽;33、定位杆;34、减震弹簧;4、钻刃;41、第一钻槽;42、第二钻槽;43、第三钻槽;5、副减震槽;6、防护套;7、出水孔;8、密封塞。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

21.参照图1、图2和图3,一种高刚性的微型槽孔钻头,包括上钻杆1与下钻杆2,上钻杆1与下钻杆2相互靠近的一侧中部均开设有主减震槽3,主减震槽3内部滑动连接有减震杆31,主减震槽3侧壁等间距开设有定位槽32,减震杆31侧壁等间距设置有定位杆33,且定位杆33与定位槽32之间为卡合连接,减震杆31两端均与主减震槽3侧壁之间固定有减震弹簧34;

22.下钻杆2底部固定连接有钻刃4,上钻杆1上端等间距开设有安装槽,钻刃4侧壁分别开设有第一钻槽41和第二钻槽42,第一钻槽41内部开设有第三钻槽43;

23.其中,需要进行说明的是,钻刃4采用钨钢合金材料制成,以此确保钻刃4拥有较高的刚性,从而提高钻刃4的耐用性以及钻孔强度。

24.通过上述结构的设置,利用减震杆31与两侧减震弹簧34带来的缓冲效果,能够有效降低钻孔时钻刃4产生的反作用力,进而降低钻孔时的手持部位震动幅度,从而提高了钻孔时手部的舒适度;并且利用第一钻槽41、第二钻槽42以及第三钻槽43的设置,不仅增加了钻刃4的切削能力,而且还增加了钻刃4内可以存储碎屑的空间,避免钻孔时总是需要进行清理的情况,提高了钻刃4的钻孔效率;并且利用多钻槽的设置,减小了钻刃4的接触面,从而降低了钻刃4使用时产生的摩擦生热,进而增强了钻刃4的使用寿命。

25.参照图3,其中,上钻杆1与下钻杆2相互靠近的一侧边缘处等间距开设有副减震槽5,副减震槽5与主减震槽3内部设置的结构相同,且副减震槽5沿主减震槽3中心轴线环形设置;

26.参照图2、图3,其中,上钻杆1与下钻杆2相互靠近的一侧外壁固定连接有防护套6,

防护套6为橡胶弹性材料制成;

27.通过上述结构的设置,首先能够进一步提高上钻杆1与下钻杆2 之间的减震效果,而且还能够提高上钻杆1与下钻杆2之间进行转动时的扭力,确保上钻杆1与下钻杆2之间能够顺利的进行同步转动,使得上钻杆1与下钻杆2之间只会发生相对滑动,而不会发生差速转动的情况;并且利用防护套6的设置,首先可以防止钻孔时产生的杂质进入上钻杆1与下钻杆2之间,确保了该装置的减震效果,其次还能够防止在上钻杆1与下钻杆2连接处发生挤压操作者的情况,从而提高了该装置的安全性。

28.参照图1、图2和图4,其中,第一钻槽41宽度与深度均大于第二钻槽42,且第一钻槽41与第二钻槽42为错位设置;

29.通过上述结构的设置,能够进一步提高钻刃4的切削能力,提高排屑能力。

30.参照图1、图2和图4,其中,钻刃4内腔中部开设有流水槽,钻刃4底部两侧均开设有出水孔7,且出水孔7与流水槽相连通;

31.参照图1、图2和图4,其中,下钻杆2底部内腔开设有储水槽,储水槽与流水槽相连通,且储水槽侧壁开设有加水孔,加水孔内壁螺纹连接有密封塞8;

32.通过上述结构的设置,能够在钻孔的过程中从钻刃4底部的出水孔7出水,以此能够降低钻刃4底部在钻孔过程中产生的热量,从而提高了钻刃4的使用寿命,并且还能够对钻孔时产生的大量灰尘起到抑制作用,有效的避免扬尘问题。

33.参照图1-4,本实用新型中,首先将该装置通过安装槽与手枪钻进行固定连接,然后即可进行钻孔操作;在钻孔的过程中,钻刃4将会产生的一定的反作用力,此时这部分作用力将会顺着下钻杆2与上钻杆1进行传递,当这部分作用力传递至主减震槽3与副减震槽5的位置时,将会使得减震杆31与两端的减震弹簧34发生挤压,在减震弹簧34的回弹作用下,将会给予这部分作用力一定的缓冲作用,从而极大的减弱钻刃4钻孔时产生的这部分反作用力;并且在钻刃4在钻孔的过程中产生的碎屑,将会顺着第一钻槽41、第二钻槽42以及第三钻槽43排出;

34.并且在钻孔之前,转动密封塞8,向储水槽加入适量清水,如此在钻孔的过程中就将会有水流从钻刃4底部的出水孔7排出,以此能够降低钻刃4底部在钻孔过程中产生的热量,并且还能够对钻孔时产生的大量灰尘起到抑制作用,有效的避免扬尘问题。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1