一种端盖机壳自动打铆工装的制作方法

1.本实用新型涉及电机加工设备技术领域,尤其是涉及一种端盖机壳自动打铆工装。

背景技术:

2.电机在生产加工时,需要对端盖机壳表现进行打铆。现有的打铆工装需采用转位结构对工件的表面逐次进行单点铆压,但是由于其在转动过程中,容易造成定位不够精准,而且打铆效率较低。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的是提供一种定位精度高、打铆效率高的端盖机壳自动打铆工装。

4.本实用新型的上述实用新型目的是通过以下技术方案得以实现的:

5.一种端盖机壳自动打铆工装,包括工作台、夹持固定组件和打铆组件,所述夹持固定组件安装在所述工作台的表面,所述打铆组件位于所述夹持固定组件的上方,所述夹持固定组件包括夹紧气缸、支撑定位板和回转定位夹头,所述支撑定位板的两侧分别安装所述夹紧气缸和回转定位夹头。

6.通过采用上述技术方案,在进行加工时,将工件放置在支撑定位板的表面,然后将其一端放置到回转定位夹头的内部进行固定,另一端通过夹紧气缸进行加固,定位完成后,启动打铆组件在工件表面进行打铆,不仅定位精度较高,而且稳定性较好,良品率将较高。

7.本实用新型在一较佳示例中可以进一步配置为:所述回转定位夹头的表面沿其周向依次开设有若干个定位销孔,所述回转定位夹头的下方设置有定位销。

8.通过采用上述技术方案,利用定位销孔和定位销之间的配合,能够在打铆过程中,对回转定位夹头起到加固的作用,而且在转动过程中起到定位的作用。

9.本实用新型在一较佳示例中可以进一步配置为:所述支撑定位板的底部设置有滑轨,支撑定位板滑动安装在所述滑轨的表面。

10.通过采用上述技术方案,滑块方便支撑定位板在夹紧气缸和回转定位夹头之间进行移动,方便对不同类型的工件进行夹持固定。

11.本实用新型在一较佳示例中可以进一步配置为:所述支撑定位板的中部开设有定位卡槽。

12.通过采用上述技术方案,定位卡槽与工件的贴合度更高,在打铆过程中,稳定性更好。

13.本实用新型在一较佳示例中可以进一步配置为:所述打铆组件包括龙门架和若干个打铆气缸,若干个打铆气缸安装在所述龙门架的一侧。

14.通过采用上述技术方案,若干个安装在龙门架上的打铆气缸能够同时对工件进行打铆,工作效率较高。

15.本实用新型在一较佳示例中可以进一步配置为:所述龙门架的一侧沿其长度方向开设有导向槽,若干个所述打铆气缸滑动安装在所述导向槽的内部。

16.通过采用上述技术方案,导向槽方便对打铆气缸的位置进行调节,方便对不同打铆位置间距的调节,通用性更强。

17.综上所述,本实用新型包括以下至少一种有益技术效果:

18.1.本实用新型中利用夹紧气缸、支撑定位板和回转定位夹头组成的夹持固定组件,从而能够在加工过程中,对工件起到良好的固定和定位作用,不仅定位精准,而且稳定性较高,从而提高生产的效率和良品率;

19.2.本实用新型通过在回转定位夹头的表面开设的定位销孔,以及在其下方设置的定位销,能够在加工过程中,起到良好的定位作用;

20.3.本实用新型采用龙门架和若干个打铆气缸组成的打铆组件,不仅能够提高打铆的工作效率,而且方便调节打铆之间的间距,通用性较强。

附图说明

21.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

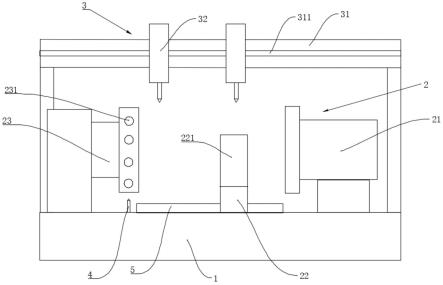

22.图1是本实施例的整体结构示意图。

23.附图中的标号为:

24.1、工作台;2、夹持固定组件;21、夹紧气缸;22、支撑定位板;221、定位卡槽;23、回转定位夹头;231、定位销孔;3、打铆组件;31、龙门架;311、导向槽;32、打铆气缸;4、定位销;5、滑轨。

具体实施方式

25.以下结合附图对本实用新型作进一步详细说明。

26.参照图1,为本实用新型公开的一种端盖机壳自动打铆工装,包括工作台1、夹持固定组件2和打铆组件3,夹持固定组件2安装在工作台1的表面,打铆组件3位于夹持固定组件2的上方,夹持固定组件2包括夹紧气缸21、支撑定位板22和回转定位夹头23,支撑定位板22的两侧分别安装夹紧气缸21和回转定位夹头23,在进行加工时,将工件放置在支撑定位板22的表面,然后将其一端放置到回转定位夹头23的内部进行固定,另一端通过夹紧气缸21进行加固,定位完成后,启动打铆组件3在工件表面进行打铆,不仅定位精度较高,而且稳定性较好,良品率将较高。

27.回转定位夹头23的表面沿其周向依次开设有若干个定位销4孔231,回转定位夹头23的下方设置有定位销4,利用定位销4孔231和定位销4之间的配合,能够在打铆过程中,对回转定位夹头23起到加固的作用,而且在转动过程中起到定位的作用。

28.支撑定位板22的底部设置有滑轨5,支撑定位板22滑动安装在滑轨5的表面,支撑定位板22的中部开设有定位卡槽221,滑块方便支撑定位板22在夹紧气缸21和回转定位夹头23之间进行移动,方便对不同类型的工件进行夹持固定,定位卡槽221与工件的贴合度更高,在打铆过程中,稳定性更好。

29.打铆组件3包括龙门架31和若干个打铆气缸32,若干个打铆气缸32安装在龙门架

31的一侧,龙门架31的一侧沿其长度方向开设有导向槽311,若干个打铆气缸32滑动安装在导向槽311的内部,若干个安装在龙门架31上的打铆气缸32能够同时对工件进行打铆,工作效率较高,导向槽311方便对打铆气缸32的位置进行调节,方便对不同打铆位置间距的调节,通用性更强。

30.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

技术特征:

1.一种端盖机壳自动打铆工装,其特征在于:包括工作台(1)、夹持固定组件(2)和打铆组件(3),所述夹持固定组件(2)安装在所述工作台(1)的表面,所述打铆组件(3)位于所述夹持固定组件(2)的上方,所述夹持固定组件(2)包括夹紧气缸(21)、支撑定位板(22)和回转定位夹头(23),所述支撑定位板(22)的两侧分别安装所述夹紧气缸(21)和回转定位夹头(23)。2.根据权利要求1所述的一种端盖机壳自动打铆工装,其特征在于:所述回转定位夹头(23)的表面沿其周向依次开设有若干个定位销孔(231),所述回转定位夹头(23)的下方设置有定位销(4)。3.根据权利要求2所述的一种端盖机壳自动打铆工装,其特征在于:所述支撑定位板(22)的底部设置有滑轨(5),支撑定位板(22)滑动安装在所述滑轨(5)的表面。4.根据权利要求3所述的一种端盖机壳自动打铆工装,其特征在于:所述支撑定位板(22)的中部开设有定位卡槽(221)。5.根据权利要求1所述的一种端盖机壳自动打铆工装,其特征在于:所述打铆组件(3)包括龙门架(31)和若干个打铆气缸(32),若干个打铆气缸(32)安装在所述龙门架(31)的一侧。6.根据权利要求5所述的一种端盖机壳自动打铆工装,其特征在于:所述龙门架(31)的一侧沿其长度方向开设有导向槽(311),若干个所述打铆气缸(32)滑动安装在所述导向槽(311)的内部。

技术总结

本实用新型涉及一种端盖机壳自动打铆工装,包括工作台、夹持固定组件和打铆组件,所述夹持固定组件安装在所述工作台的表面,所述打铆组件位于所述夹持固定组件的上方,所述夹持固定组件包括夹紧气缸、支撑定位板和回转定位夹头,所述支撑定位板的两侧分别安装所述夹紧气缸和回转定位夹头。本实用新型具有定位精度高、工作效率较高等特点。工作效率较高等特点。工作效率较高等特点。

技术研发人员:徐小龙 金鹏 张建伟

受保护的技术使用者:常州安科特电机有限公司

技术研发日:2022.07.08

技术公布日:2022/11/14

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1