一种龙门立式加工中心横梁结构的制作方法

1.本实用新型属于机械加工技术领域,具体涉及一种龙门立式加工中心横梁结构。

背景技术:

2.高性能零件制造对机床提出了更高的要求。随着我国国民经济的快速发展,对高端机床的需求日益增加。然而在高端五轴数控机床领域,国产市场占有率较低。五轴立式加工中心是一种科技含量高、精密度高、专门用于加工复杂曲面的机床,主要应用领域包括航空、航天、汽车、军工、精密模具、轨道交通等。

3.目前五轴立式加工中心主要存在以下几种结构:c型立加、动柱立加、滑枕式立加、龙门立加等,其中以龙门立加结构较为常见。在龙门立加中,横梁部件通常可以进行运动,按照驱动方式来分,龙门立加的横梁有单驱式和双驱式。零件加工一直以来都希望追求高精度、高效率,尤其是复杂曲面零件的加工需要机床的运动部件需要很高的加速度和重复定位精度。横梁作为机床最重要的部件之一,因此需要着重考虑结构的刚性、材料减重以及热变形抑制等问题。

技术实现要素:

4.本实用新型的目的在于提供一种龙门立式加工中心横梁结构,解决了现有横梁在机加工过程中容易热变形,且刚性差的问题。本实用新型所采用的技术方案是,一种龙门立式加工中心横梁结构,包括内部中空、正面为l型的横梁铸件,横梁铸件正面沿x方向设置有丝杠轴系组件;丝杠轴系组件包括沿x方向设置的内部中空的丝杠;横梁铸件上设置有丝杠冷却液分油块,丝杠冷却液分油块的冷却液输入管路与丝杠的进油口相连通,丝杠的出油口通过冷却液输出管路与丝杠冷却液分油块相连通;横梁铸件内部布置有米字筋、正面前端设置有一对梯形支撑块、背部两端斜切,整体为三点支撑结构。

5.本实用新型的特点还在于,

6.丝杠轴系组件还包括伺服电机,伺服电机通过联轴器与丝杠相连,丝杠的两端采用两组背靠背角接触球轴承支撑连接,其中靠近联轴器一端的角接触球轴承上还设置有轴承压盖b、远离联轴器一端的角接触球轴承上设置有轴承压盖a;轴承压盖b设置于电机座内用于固定角接触球轴承。

7.出油口处设置有螺纹连接在丝杠末端的冷却液排出端密封盖,进油口处设置有螺纹连接在丝杠上的冷却液输入端密封盖。

8.伺服电机通过电机座固定连接在横梁铸件上。

9.丝杆上还设置有径向锁紧螺母,径向锁紧螺母用于固定角接触球轴承内圈,且径向锁紧螺母与角接触球轴承之间还设置有隔套。

10.横梁铸件的凹平面上设置有光栅尺,光栅尺上设置有能够在光栅尺左右滑动的读数头,读数头安装于主轴箱部件上,主轴箱左右运动时在光栅尺上左右滑动

11.横梁铸件的正面还安装有直线导轨,直线导轨通过导轨压块与横梁铸件固定贴

合。

12.冷却液输入端密封盖内部安装有旋转油封,旋转油封用挡圈加以固定;冷却液排出端密封盖安装于轴承压盖a上,冷却液排出端密封盖内部安装有旋转油封a、用挡圈a加以固定。

13.冷却液输入端密封盖上通过螺钉安装有撞块,撞块在运动部件超出行程范围时能够防止撞坏设备。

14.与现有技术比较,本实用新型具有的技术优势在于:

15.1.丝杠轴系采用“一面一销”的定位方法,提高了x轴方向运动的动态刚性;

16.2.由于在加工零件的过程中横梁运动频繁,丝杠发热量大。本实用新型中采用中空丝杆,通过向丝杠内部注入冷却液进行降温,降低丝杠热伸长;

17.3.横梁铸件内部布置有米字筋,提高了刚性;背部两端斜切,减轻重量,提高了x轴部件的运动加速度;整体为三点支撑结构,运行平稳性好,后部两端斜切,同时满足了减重和高刚性的需求。

附图说明

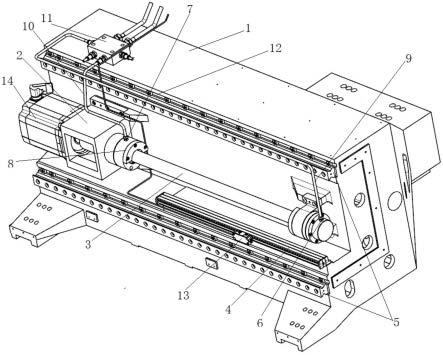

18.图1是本实用新型一种龙门立式加工中心横梁结构示意图;

19.图2为本实用新型丝杠轴系部件剖视图;

20.图3是本实用新型横梁铸件的截面图;

21.图4是本实用新型一种龙门立式加工中心横梁的正视图;

22.图5是本实用新型一种龙门立式加工中心横梁的仰视图。

23.图中,1.横梁铸件、2.丝杠轴系组件、3.丝杠、4.光栅尺、5.直线导轨、 6.出油口、7.进油口、9.冷却液输入管路、10.冷却液输出管路;11.丝杠冷却液分油块、12.导轨压块、13.读数头、14.伺服电机、15.联轴器、16.电机座、 17.冷却液输入端密封盖、18.撞块、19.轴承座、20.冷却液排出端密封盖、21. 轴承压盖a、22.角接触球轴承、23.旋转油封、24.挡圈、25.隔套、26.轴承压盖b、27.径向锁紧螺母、28.米字筋、29.直角梯形凸台、30.螺钉孔、31.滚柱滑块。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型进行详细说明。

25.本实用新型的一种龙门立式加工中心横梁结构,如图1-4所示,包括内部中空、正面为l型的横梁铸件1,横梁铸件1正面沿x方向设置有丝杠轴系组件2;丝杠轴系组件2包括沿x方向设置的内部中空的丝杠3;横梁铸件1上设置有丝杠冷却液分油块11,丝杠冷却液分油块11的冷却液输入管路9与丝杠3的进油口7相连通,丝杠3的出油口6通过冷却液输出管路10 与丝杠冷却液分油块11相连通;横梁铸件1内部布置有米字筋28、正面前端设置有一对梯形支撑块、背部两端斜切,整体为三点支撑结构(如图1、5 所示)。

26.其中,横梁铸件底部的梯形支撑块以及斜切后的背部底部位置分别安装有高刚性滚柱滑块31,使得横梁铸件能够在床身上滑动。

27.丝杠轴系组件2还包括伺服电机14,伺服电机14通过联轴器15与丝杠 3相连,丝杠3的两端采用两组背靠背角接触球轴承22支撑连接,其中靠近联轴器15一端的角接触球轴

承上还设置有轴承压盖b26、远离联轴器15一端的角接触球轴承上设置有轴承压盖a21;轴承压盖b26设置于电机座16 内用于固定角接触球轴承,角接触球轴承22安装在轴承座19上,轴承座19 固定连接在横梁铸件1上。

28.出油口6处设置有螺纹连接在丝杠末端的冷却液排出端密封盖20,进油口7处设置有螺纹连接在丝杠上的冷却液输入端密封盖17。

29.伺服电机14通过电机座16固定连接在横梁铸件1上。

30.丝杠3上还设置有径向锁紧螺母27,径向锁紧螺母27用于固定角接触球轴承22内圈,且径向锁紧螺母27与角接触球轴承22之间还设置有隔套 25。

31.横梁铸件1的凹平面上设置有光栅尺4,光栅尺4上设置有能够在光栅尺左右滑动的读数头13,读数头13装在主轴箱部件上并随着主轴箱左右运动在光栅尺上左右滑动。

32.横梁铸件1的正面还安装有直线导轨5,直线导轨5通过导轨压块12 与横梁铸件固定贴合。

33.为了提高x轴运动部件的动态刚性,丝杠轴系采用“一面一销”的定位方式,具体为横梁铸件1正面前后两端各设置有一组上下对称的直角梯形凸台,梯形凸台侧面分别与电机座和轴承座端面贴紧,其中位于下部的两个直角梯形凸台上设置有销钉孔31,电机座和轴承座与直角梯形凸台贴合通过螺钉实现与横梁铸件的固定连接。

34.横梁铸件的左右两个端面分别设置有清砂孔。

35.冷却液输入端密封盖17内部安装有旋转油封23,旋转油封23用挡圈 24加以固定;冷却液排出端密封盖20安装于轴承压盖a上,冷却液排出端密封盖20内部安装有旋转油封a、用挡圈a加以固定。

36.冷却液输入端密封盖17上通过螺钉安装有撞块18,撞块18在运动部件超出行程范围时能够防止撞坏设备。

37.伺服电机14输出轴经过膜片式联轴器15将动力传递给中空丝杠3,丝杠3前后支撑采用两组背靠背角接触球轴承的组合,使用径向锁紧螺母27 通过隔套固定轴承内圈,轴承压盖b26安装于电机座16上固定轴承外圈,冷却液输入端密封盖17内孔两端安装有进液端旋转油封,并用挡圈加以固定,轴承压盖a21安装于轴承座上固定轴承外圈,冷却液排出端密封盖20 安装于轴承压盖a21上,冷却液排出端密封盖20内部安装有出液端旋转油封,并用挡圈加以固定.

38.丝杠冷却液分油块11,冷却液自冷却液输入管路9从冷却液输入端密封盖17进入中空丝杠3内部,然后经冷却液排出端密封盖20流出,从x轴丝杠冷却液输出管路进入丝杠冷却液分油块中,从丝杠冷却液分油块的输出总管路流出。

39.综上所述,这种龙门框架式立式加工中心的横梁为三点支撑结构,横梁铸件采用高刚性设计;采用高性能伺服驱动电机直联滚珠丝杠传动,实现高动态特性,高效率加工;为了抑制丝杠热变形,选用中空丝杠代替传统的实体丝杠,其内部通有冷却液进行降温,提高了机床定位精度;丝杠轴系组件定位方法为“一面一销”,在电机座和轴承座与横梁结合面上凸出高25-30mm 的直角梯形凸台分别与电机座和轴承座端面贴紧,并在侧面加圆柱销钉进行定位,提高了丝杠轴系的刚度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1