剃须刀头自动装配线用动刀片上料机构的制作方法

1.本实用新型涉及一种剃须刀头自动装配领域,特别涉及一种剃须刀头自动装配线用动刀片上料机构。

背景技术:

2.电动剃须刀:利用电力带动刀片,剃剪胡须和鬓发的整容电器,电动剃须刀按刀片动作方式分为旋转式和往复式两类,前者结构简单,噪声较小,剃须力适中;后者结构复杂,噪声大,但剃须力大,锋利度高,电动剃须刀是否能把胡子刮干净,最重要因素就是刀头。目前,市面上出售的剃须刀的刀头大致可分为涡轮式、错刀式和网膜式三种,其中错刀式刀头:利用两块金属刀片交错震动的原理,将胡子推入沟槽内刮除。

3.现有的剃须刀头如图1、图2所示,主要包括刀头外壳、固定在刀头外壳上的定刀片、贴合在所述定刀片上的动刀片、用于将所述动刀片压合在所述定刀片上的压块、设置在所述刀头外壳内并将所述压块扣压在所述刀头外壳上的扭簧、以及固定设置在所述刀头外壳上的卡座。

4.目前,这类的电动剃须刀头的装配,主要采用人工取料、手动安装的方式,这种装配方式在存在人工成本过高、且效率低下、装配精度不高、工人容易受伤的缺点。

技术实现要素:

5.本实用新型所要解决的技术问题在于针对上述现有技术的不足,提供一种剃须刀头自动装配线用动刀片上料机构,实现动刀片自动上料,替代人工作,可有效地提高生产效率,降低人工成本。

6.为实现上述目的,本实用新型提供了如下技术方案:剃须刀头自动装配线用动刀片上料机构,包括机架、设置在机架上的动刀片输送组件、设置在机架上间歇旋转的第一分度盘以及设置在动刀片输送组件一侧的动刀片上料组件,所述动刀片输送组件包括动刀片输送架,所述动刀片输送架上设有供动刀片纵向叠放的动刀片落料架,所述动刀片输送架上设有动刀片输送座以及将动刀片落料架底部的动刀片间歇送至动刀片输送座上的动刀片推送组件,所述第一分度盘对应动刀片输送座的一端为动刀片上料工位,所述第一分度盘上设有若干个等距设置的第一刀头夹具,所述第一刀头夹具间歇停留于动刀片上料工位内,所述动刀片上料组件包括动刀片上料架以及将动刀片输送座上的动刀片转送至第一刀头夹具上的动刀片转料组件。

7.采用上述技术方案,动刀片横向折叠放在竖直设置的动刀片落料架内,当最底层的动刀片被移走时,动刀片落料架内的动刀片会自动落入动刀片落料架底部,再通过动刀片推送组件送至动刀片输送座上,待动刀片转料组件提取,再通过动刀片转料组件送至第一分度盘上的第一刀头夹具内,实现动刀片自动上料,替代人工作,可有效地提高生产效率,降低人工成本,避免工人受伤。

8.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片推

送组件包括活动设置于动刀片落料架底部的动刀片推料导轨以及设置在动刀片输送架远离动刀片输送座一端的动刀片推料气缸,所述动刀片落料架与动刀片推料导轨相贴合,对应动刀片输送座的一端开设有供动刀片穿出的导通槽,所述动刀片推料气缸的输出端与动刀片推料导轨连接,并带动动刀片推料导轨在动刀片落料架和动刀片输送座之间来回反复移动。

9.采用上述技术方案,动刀片落料架设有动刀片推料导轨,动刀片落料架与动刀片推料导轨相贴合,使动刀片只能朝导通槽通过,动刀片后自动落至动刀片推料导轨上,动刀片推料气缸带动动刀片推料导轨在动刀片落料架和动刀片输送座之间来回反复移动进而,当动刀片被动刀片推料导轨送至动刀片输送座处时,动刀片落料架内的动刀片也随之掉落到动刀片推料导轨上,而处于动刀片输送座内的动刀片被夹取后,动刀片推料导轨会复位,由于动刀片只能朝导通槽通过,动刀片落料架的动刀片不会被带离,实现自动化上料。

10.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片输送架设有贯穿动刀片落料架和动刀片输送座的动刀片输送槽,所述动刀片推料导轨设置于所述动刀片输送槽内,所述动刀片输送座一侧设有动刀片定位气缸,所述动刀片定位气缸的输出端设有动刀片定位块,动刀片的两端架设于动刀片输送槽的上沿,所述动刀片定位气缸带动动刀片定位块将设置于动刀片输送座内的动刀片抵接在动刀片输送座处。

11.采用上述技术方案,通过设置动刀片输送槽,使动刀片推料导轨沿动刀片输送槽滑移,进而使动刀片能架设在动刀片输送槽的上沿,使动刀片进入到动刀片输送座上时,动刀片定位气缸带动动刀片定位块插入到动刀片的刀头卡槽内,将动刀片定位在动刀片输送座上,避免动刀片推料导轨在复位时将动刀片带回,使动刀片在等待夹持状态就能完成动刀片推料导轨复位补料,提高上料效率。

12.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片落料架上设有动刀片检测传感器。

13.采用上述技术方案,通过在动刀片落料架一侧设置用于检测动刀片的光电传感器,进而检测动刀片落料架内堆叠的动刀片是否需要补料,进而提醒工人及时补料。

14.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片转料组件包括用于吸附动刀片的动刀片磁铁、驱动动刀片磁铁在动刀片输送座与第一刀头夹具之间来回往复位移的动刀片横向驱动机构以及驱动动刀片磁铁轴向升降进而将动刀片磁铁与动刀片贴合的动刀片纵向驱动机构。

15.采用上述技术方案,动刀片为金属材质可被动刀片磁铁吸附住,动刀片纵向驱动机构能带动动刀片磁铁将动刀片输送座上的动刀片吸住,然后通过动刀片横向驱动机构将动刀片送至到第一刀头夹具内。

16.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片纵向驱动机构包括动刀片纵向驱动座、设置在动刀片纵向驱动座上与动刀片输送座对应设置的动刀片升降气缸以及设置在动刀片纵向驱动座上靠近动刀片输送座一端的动刀片落料套,所述动刀片升降气缸的输送端设有磁铁驱动板,所述磁铁驱动板插入所述动刀片落料套内,所述动刀片磁铁设置于磁铁驱动板上,并通过动刀片升降气缸带动动刀片磁铁进入或穿出动刀片落料套。

17.采用上述技术方案,动刀片磁铁设置于磁铁驱动板上,并通过动刀片升降气缸带

动动刀片磁铁进入或穿出动刀片落料套,当动刀片磁铁与动刀片输送座对应时,动刀片升降气缸带动动刀片磁铁穿出动刀片落料套后吸住动刀片,等动刀片磁铁转送至第一刀头夹具时,动刀片升降气缸带动动刀片磁铁缩进动刀片落料套内,使动刀片与动刀片落料套相抵后下料进入到第一刀头夹具内,完成稳定卸料。

18.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片横向驱动机构包括动刀片横向安装座以及设置于动刀片横向安装座一侧的动刀片转料气缸,所述动刀片纵向驱动座设置于动刀片转料气缸的输出端,进而带动动刀片磁铁在动刀片输送座与第一刀头夹具之间来回往复移动。

19.采用上述技术方案,动刀片转料气缸带动动刀片纵向驱动座沿动刀片横向安装座滑动,使其能带动动刀片磁铁在动刀片输送座与第一刀头夹具之间来回往复移动,实现自动化上料。

20.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片横向安装座两端均设有朝向动刀片纵向安装座的防震挡柱。

21.采用上述技术方案,通过设置防震挡柱,避免动刀片纵向安装座在横向位置时脱出动刀片横向安装座,同时避免其在到位后发生碰撞,导致动刀片掉落,提高动刀片上料时的稳定性。

22.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述磁铁驱动板上装载有若干个与动刀片相适配的动刀片顶针,所述第一刀头夹具上开设有与动刀片顶针相对设置的刀头通孔。

23.采用上述技术方案,动刀片顶针为锥形结构,使动刀片纵向驱动机构能带动动刀片顶针插入到动刀片卡孔内进而将动刀片进行定位,避免动刀片左右偏移,通过在第一刀头夹具上开设刀头通孔,使动刀片顶针在将动刀片放置到第一刀头夹具时,能直接插入到刀头通孔内,方便动刀片与第一刀头夹具直接贴合后下料,提高动刀片上料时的稳定性。

24.上述的剃须刀头自动装配线用动刀片上料机构,可进一步设置为:所述动刀片纵向驱动座与动刀片横向安装座之间设有动刀片增程气缸,所述动刀片增程气缸一端通过滑块导轨结构与动刀片横向安装座连接,且输送端与动刀片纵向驱动座连接。

25.采用上述技术方案,通过设置动刀片增程气缸,增加动刀片顶针的纵向升降范围,使其适配性更强,同时能带动整个动刀片纵向驱动座纵向移动,方便动刀片直接放置到第一刀头夹具内稳定下料。

26.下面结合附图对本实用新型作进一步描述。

附图说明

27.图1为剃须刀头的整体结构示意图。

28.图2为剃须刀头的的拆解示意图。

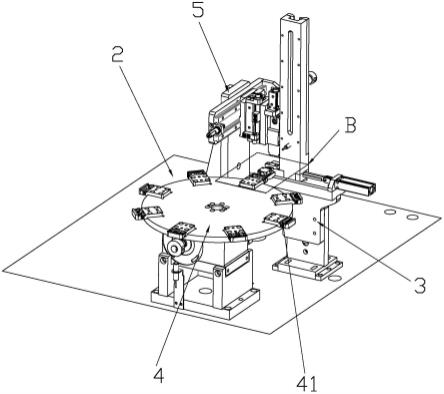

29.图3为本实用新型实施例的立体示意图。

30.图4为本实用新型实施例删除机架与第一分度盘后的结构示意图。

31.图5为图4的a处放大图。

32.图6为本实用新型实施例动刀片输送组件的立体示意图。

33.图7为图6的爆炸图。

34.图8为本实用新型实施例动刀片上料组件的立体示意图。

具体实施方式

35.如图1、图2所示,剃须刀头主要包括刀头外壳1、固定在刀头外壳1上的定刀片11、贴合在所述定刀片11上的动刀片12、用于将所述动刀片12压合在所述定刀片11上的压块13、设置在所述刀头外壳1内并将所述压块13扣压在所述刀头外壳1上的扭簧14、以及固定设置在所述刀头外壳1上的卡座15,本实用新型主要公开了剃须刀头自动装配线中的动刀片上料机构,其结构的动刀片12还开设有动刀片卡孔121与动刀片卡槽122。

36.如图3-图7所示,剃须刀头自动装配线用动刀片上料机构,包括机架2、设置在机架2上的动刀片输送组件3、设置在机架1上间歇旋转的第一分度盘4以及设置在动刀片输送组件3一侧的动刀片上料组件5,所述动刀片输送组件3包括动刀片输送架31,所述动刀片输送架31上设有供动刀片12纵向叠放的动刀片落料架32,所述动刀片输送架31上设有动刀片输送座33以及将动刀片落料架32底部的动刀片12间歇送至动刀片输送座33上的动刀片推送组件,所述第一分度盘4对应动刀片输送座33的一端为动刀片上料工位b,所述第一分度盘4上设有若干个等距设置的第一刀头夹具41,所述第一刀头夹具41间歇停留于动刀片上料工位b内,所述动刀片上料组件5包括动刀片上料架51以及将动刀片输送座33上的动刀片12转送至第一刀头夹具41上的动刀片转料组件,所述动刀片推送组件包括活动设置于动刀片落料架32底部的动刀片推料导轨34以及设置在动刀片输送架31远离动刀片输送座33一端的动刀片推料气缸35,所述动刀片落料架32与动刀片推料导轨34相贴合,对应动刀片输送座33的一端开设有供动刀片12穿出的导通槽321,所述动刀片推料气缸35的输出端与动刀片推料导轨34连接,并带动动刀片推料导轨34在动刀片落料架32和动刀片输送座33之间来回反复移动,所述动刀片输送架31设有贯穿动刀片落料架32和动刀片输送座33的动刀片输送槽36,所述动刀片推料导轨34设置于所述动刀片输送槽36内,所述动刀片输送座33一侧设有动刀片定位气缸37,所述动刀片定位气缸37的输出端设有动刀片定位块38,动刀片12的两端架设于动刀片输送槽36的上沿,所述动刀片定位气缸37带动动刀片定位块38插设到设置于动刀片输送座33内的动刀片12的动刀片卡槽122内并与在动刀片输送座33抵接,所述动刀片落料架32上设有动刀片检测传感器39。

37.如图4、图5、图8所示,所述动刀片转料组件包括用于吸附动刀片12的动刀片磁铁(图中未展示)、驱动动刀片磁铁在动刀片输送座33与第一刀头夹具41之间来回往复位移的动刀片横向驱动机构以及驱动动刀片磁铁轴向升降进而将动刀片磁铁与动刀片12贴合的动刀片纵向驱动机构,所述动刀片纵向驱动机构包括动刀片纵向驱动座53、设置在动刀片纵向驱动座53上与动刀片输送座33对应设置的动刀片升降气缸54以及设置在动刀片纵向驱动座53上靠近动刀片输送座33一端的动刀片落料套55,所述动刀片升降气缸54的输送端设有磁铁驱动板541,所述磁铁驱动板541插入所述动刀片落料套55内,所述动刀片磁铁设置于磁铁驱动板541上,并通过动刀片升降气缸54带动动刀片磁铁进入或穿出动刀片落料套55,所述动刀片横向驱动机构包括动刀片横向安装座56以及设置于动刀片横向安装座56一侧的动刀片转料气缸561,所述动刀片纵向驱动座53设置于动刀片转料气缸561的输出端,进而带动动刀片磁铁在动刀片输送座33与第一刀头夹具41之间来回往复移动,所述动刀片横向安装座56两端均设有朝向动刀片纵向安装座53的防震挡柱561,所述磁铁驱动板

541上装载有若干个与动刀片12相适配的动刀片顶针52,所述第一刀头夹具41上开设有与动刀片顶针52相对设置的刀头通孔411,所述动刀片纵向驱动座53与动刀片横向安装座56之间设有动刀片增程气缸57,所述动刀片增程气缸57一端通过滑块导轨结构与动刀片横向安装座56连接,且输送端与动刀片纵向驱动座53连接。

38.本实用新型的剃须刀头自动装配线用动刀片上料机构在使用过程中,其第一分度盘4会带动第一刀头夹具41间歇转动,其中动刀片12叠放在动刀片落料架32内,而动刀片落料架32底部的动刀片12动刀片推料导轨34上,并通过动刀片推料气缸35送至动刀片输送座33处,然后动刀片定位气缸37带动动刀片定位块38插设到设置于动刀片输送座33内的动刀片12的动刀片卡槽122内并与在动刀片输送座33抵接,使动刀片定位气缸37带动动刀片推料导轨34复位时,不会带离动刀片12,使动刀片12在等待夹持状态就能完成动刀片推料导轨34复位补料,而当第一刀头夹具41进入到动刀片上料工位b内时,动刀片升降气缸54带动动刀片顶针42穿出动刀片落料套55插入到动刀片卡孔121内,进而对动刀片12纠偏同时动刀片磁铁也将动刀片12吸附住,动刀片转料气缸561带动动刀片纵向驱动座53沿动刀片横向安装座56滑动,使其能带动动刀片磁铁移动至第一刀头夹具41上方,在通过动刀片增程气缸57将动刀片12与第一刀头夹具41相抵,并使动刀片顶针52插入到刀头通孔411内,动刀片升降气缸54带动磁铁驱动块541缩进动刀片落料套55内,使动刀片12与动刀片落料套55相抵后下料进入到第一刀头夹具41内,完成稳定的自动化上料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1