一种管道成型机的制作方法

1.本实用新型涉及管道成型设备技术领域,特别涉及一种管道成型机。

背景技术:

2.管道在建筑建材、工程施工等方面被广泛应用,而在板材加工成管材的过程中使用的管道成型机一般是采用链条传动,而链条在长时间使用需要养护人员定期对链条进行涂抹润滑油,磨损严重,同时链条与齿盘容易出现咬合松动,使用寿命短,影响管道挤压成型的效率,同时不方便对管道挤压成型后的管材进行下料,使用起来不方便,不便于推广和使用。

技术实现要素:

3.本实用新型的目的在于至少解决现有技术中存在的技术问题之一,提供一种管道成型机,能够解决需要养护人员定期对链条进行涂抹润滑油,磨损严重,同时链条与齿盘容易出现咬合松动,使用寿命短,影响管道挤压成型的效率,同时不方便对管道挤压成型后的管材进行下料的问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种管道成型机,包括底座、驱动机构和挤压机构,底座上固定安装有固定板,固定板的一侧外壁固定安装有安装筒,安装筒的一侧外壁为开口设置,驱动机构包括驱动组件和转动组件,驱动组件设置于固定板的左侧,转动组件设置于固定板上,转动组件的数量为六组且呈圆形分布,挤压机构设置于驱动机构上且位于安装筒的内部,驱动机构可驱动挤压机构相对于底座转动。

5.优选的,所述驱动组件包括电机固定板、电机、转动轴和大齿轮,电机固定板固定安装于固定板的一侧外壁,电机固定安装于电机固定板的一侧外壁,转动轴转动安装于电机固定板的另一侧外壁,电机的输出轴通过联轴器延伸至电机固定板的另一侧外壁并与转动轴固定连接,大齿轮套设于转动轴的外壁,所述转动组件包括第一转动杆、第二转动杆和小齿轮,第一转动杆转动安装于固定板的一侧外壁,第二转动杆转动安装于固定板的一侧外壁,第一转动杆和第二转动杆的外壁均套设有小齿轮,两组小齿轮相啮合,位于第一转动杆上的小齿轮均与大齿轮相啮合,方便对板材进行挤压成型成螺旋状的管材雏形,相比传统的管道成型装置,该管道成型装置,采用齿轮传动的方式,维修方便,动力传动更加直接,传动效率更高,同时使用寿命更高,保证了管道成型的效率。

6.优选的,所述挤压机构包括第一挤压辊、第二挤压辊和套设块,第一转动杆的一端延伸至安装筒的内部并套设有第一挤压辊,第二转动杆的一端延伸至安装筒的内部并套设有第二挤压辊,第一挤压辊的外壁套设有两组套设块,两组套设块呈倾斜设置,在对板材进行加压成型的过程中,采用套设块的设计,不仅能够有效的对挤压成型的管材进行限位,同时还方便将挤压成型的螺旋状的管道雏形输送出,方便下料,使用起来方便,便于推广和使用。

7.优选的,所述安装筒的外壁开设有进料口,固定板的一侧外壁固定安装有安装板,

两组安装板的相邻侧壁固定安装有进料筒,进料筒位于安装筒上的进料口的前侧,方便对板材进行上料和限位处理。

8.优选的,所述安装筒的外壁固定安装有六组连接杆且呈圆形分布,连接杆的另一端固定安装有环形加固板,环形加固板的一侧外壁与第二转动杆的一端转动安装,对第二转动杆进行加固处理。

9.优选的,所述环形加固板的内部开设有六组观察口且呈圆形分布,方便观察板材挤压情况。

10.与现有技术相比,本实用新型的有益效果是:

11.该管道成型机,通过底座、固定板、安装筒、电机固定板、电机、转动轴、大齿轮、第一转动杆、第二转动杆、小齿轮、第一挤压辊、第二挤压辊和套设块的配合使用,方便对板材进行挤压成型成螺旋状的管材雏形,相比传统的管道成型装置,该管道成型装置,采用齿轮传动的方式,维修方便,动力传动更加直接,传动效率更高,同时使用寿命更高,保证了管道成型的效率,另外在对板材进行加压成型的过程中,采用套设块的设计,不仅能够有效的对挤压成型的管材进行限位,同时还方便将挤压成型的螺旋状的管道雏形输送出,方便下料,使用起来方便,便于推广和使用。

附图说明

12.下面结合附图和实施例对本实用新型进一步地说明:

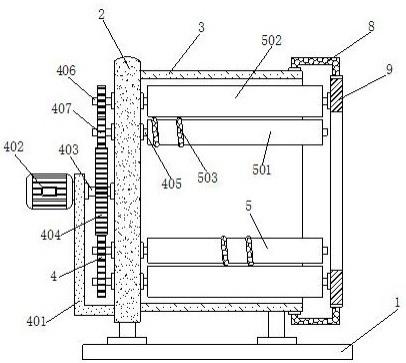

13.图1为本实用新型的结构示意图;

14.图2为本实用新型的正视图;

15.图3为本实用新型环形加固板的右视图;

16.图4为本实用新型的大齿轮的右视图。

17.附图标记:1、底座;2、固定板;3、安装筒;4、驱动机构;401、电机固定板;402、电机;403、转动轴;404、大齿轮;405、第一转动杆;406、第二转动杆;407、小齿轮;5、挤压机构;501、第一挤压辊;502、第二挤压辊;503、套设块;6、安装板;7、进料筒;8、连接杆;9、环形加固板;10观察口。

具体实施方式

18.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

19.实施例一:

20.请参阅图1-4,本实用新型提供一种技术方案:一种管道成型机,包括底座1、驱动机构4和挤压机构5,底座1上固定安装有固定板2,固定板2的一侧外壁固定安装有安装筒3,安装筒3的一侧外壁为开口设置,驱动机构4包括驱动组件和转动组件,驱动组件设置于固定板2的左侧,转动组件设置于固定板2上,转动组件的数量为六组且呈圆形分布,挤压机构5设置于驱动机构4上且位于安装筒3的内部,驱动机构4可驱动挤压机构5相对于底座1转动。

21.进一步的,安装筒3的外壁开设有进料口,固定板2的一侧外壁固定安装有安装板6,两组安装板6的相邻侧壁固定安装有进料筒7,进料筒7位于安装筒3上的进料口的前侧,方便对板材进行上料和限位处理。

22.更进一步的,安装筒3的外壁固定安装有六组连接杆8且呈圆形分布,连接杆8的另一端固定安装有环形加固板9,环形加固板9的一侧外壁与第二转动杆406的一端转动安装,对第二转动杆406进行加固处理。

23.再进一步的,环形加固板9的内部开设有六组观察口10且呈圆形分布,方便观察板材挤压情况。

24.实施例二:

25.请参阅图1-4,在实施例一的基础上,驱动组件包括电机固定板401、电机402、转动轴403和大齿轮404,电机固定板401固定安装于固定板2的一侧外壁,电机402固定安装于电机固定板401的一侧外壁,转动轴403转动安装于电机固定板401的另一侧外壁,电机402的输出轴通过联轴器延伸至电机固定板401的另一侧外壁并与转动轴403固定连接,大齿轮404套设于转动轴403的外壁,转动组件包括第一转动杆405、第二转动杆406和小齿轮407,第一转动杆405转动安装于固定板2的一侧外壁,第二转动杆406转动安装于固定板2的一侧外壁,第一转动杆405和第二转动杆406的外壁均套设有小齿轮407,两组小齿轮407相啮合,位于第一转动杆405上的小齿轮407均与大齿轮404相啮合,控制电机402的启动,带动转动轴403和大齿轮404转动,带动第一转动杆405和小齿轮407转动,带动第二转动杆406转动,方便对板材进行挤压成型成螺旋状的管材雏形,相比传统的管道成型装置,该管道成型装置,采用齿轮传动的方式,维修方便,动力传动更加直接,传动效率更高,同时使用寿命更高,保证了管道成型的效率。

26.进一步的,挤压机构5包括第一挤压辊501、第二挤压辊502和套设块503,第一转动杆405的一端延伸至安装筒3的内部并套设有第一挤压辊501,第二转动杆406的一端延伸至安装筒3的内部并套设有第二挤压辊502,第一挤压辊501的外壁套设有两组套设块503,两组套设块503呈倾斜设置,第一转动杆405和小齿轮407转动,带动第二转动杆406转动,然后带动第一挤压辊501和第二挤压辊502转动,带动套设块503转动,然后将板材经过进料筒7插入至安装筒3中,经过第一挤压辊501和第二挤压辊502进行挤压输送,然后经过套设块503的限位,慢慢将挤压成型的螺旋状管材输送至安装筒3的右侧,在对板材进行加压成型的过程中,采用套设块503的设计,不仅能够有效的对挤压成型的管材进行限位,同时还方便将挤压成型的螺旋状的管道雏形输送出,方便下料,使用起来方便,便于推广和使用。

27.工作原理:使用时,控制电机402的启动,带动转动轴403和大齿轮404转动,带动第一转动杆405和小齿轮407转动,带动第二转动杆406转动,然后带动第一挤压辊501和第二挤压辊502转动,带动套设块503转动,然后将板材经过进料筒7插入至安装筒3中,经过第一挤压辊501和第二挤压辊502进行挤压输送,然后经过套设块503的限位,慢慢将挤压成型的螺旋状管材输送至安装筒3的右侧。

28.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1