一种转子拉内花键孔夹具的制作方法

1.本实用新型涉及夹具技术领域,尤其涉及一种转子拉内花键孔夹具。

背景技术:

2.液压泵或者液压马达的转子、缸体、球铰等零件与驱动轴之间设计为花键联接,可以方便机加工、装配和维修拆换,其中渐开线内外花键配合能自动定心,对零件基体强度削弱小,应用最为广泛,渐开线内花键齿形轮廓较复杂,内花键孔相对于端面的垂直精度要求又很高,通常采用成形内花键拉刀在立式内拉床上一次拉削成形,而立式内拉床工作时向下掉落排铁屑,现有的位于拉床下面部位的拉床夹具防护不足,使用中经常出现夹具滑动部件之间进入铁屑导致卡滞、损坏现象,加工不稳定、成本增加,需要改进。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种转子拉内花键孔夹具。

4.为了实现上述目的,本实用新型采用了如下技术方案:一种转子拉内花键孔夹具,包括芯轴,所述芯轴的一端转动连接有螺母,所述芯轴定位于拉床活塞杆底座,所述芯轴的顶面位于拉床活塞杆底座的上方设置有导套,所述导套的外表面设置有防护圆筒a,所述芯轴的外表面设置有防护圆筒b,所述导套的内部设置有卡爪,所述卡爪与芯轴之间设置有圆柱压缩弹簧b,所述导套和芯轴之间设置有圆柱压缩弹簧a,所述导套的内部位于一侧位置处设置有螺堵,所述芯轴的底端固装有气管接头,所述气管接头的内部设置有气管,所述导套的上方设置有拉刀定位座,所述拉刀定位座的外表面有拉床工作台,所述拉床工作台的上方设置有转子定位座,所述转子定位座的顶面设置有被加工转子,所述被加工转子的孔内有内花键孔拉刀。

5.为了防止螺母松脱,本实用新型改进有,所述螺母与芯轴之间设置有平垫圈a。

6.为了将防护圆筒b固定,本实用新型改进有,所述芯轴和防护圆筒b之间转动连接有内六角圆柱头螺钉a,所述防护圆筒b与内六角圆柱头螺钉a之间设置有平垫圈b,所述拉刀定位座与芯轴之间转动连接有内六角圆柱头螺钉b,所述拉刀定位座的外圆面还设置有o形圈。

7.为了使芯轴与拉床活塞杆底座连接,本实用新型改进有,所述芯轴下端外圆定位于拉床活塞杆底座孔内,台阶面与拉床活塞杆底座上端面贴平,且平垫圈a与拉床活塞杆底座下端面贴平。

8.为了使卡爪稳定运行,本实用新型改进有,所述芯轴上设有均布的横孔和方槽,且卡爪与横孔和方槽滑动连接,所述芯轴上端外圆与导套内孔配合,所述导套设有容纳卡爪径向回缩的环槽。

9.为了排出多余空气,本实用新型改进有,所述转子定位座上开设有排气孔。

10.与现有技术相比,本实用新型的优点和积极效果在于,

11.本实用新型中,实际使用时,通过设置芯轴、螺母、拉床活塞杆底座、导套、防护圆筒a、防护圆筒b、圆柱压缩弹簧a、卡爪、圆柱压缩弹簧b、螺堵、气管接头、气管、拉刀定位座、转子定位座、拉床工作台、被加工转子和内花键孔拉刀,利用在转子拉内花键孔夹具增加防护圆筒、吹气和增加密封件三个方面来防止铁屑进入,结构合理,工作稳定可靠,降低了夹具成本。

附图说明

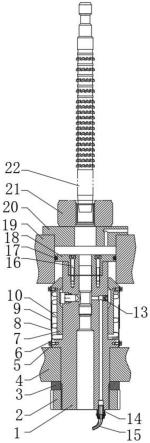

12.图1为本实用新型提出一种转子拉内花键孔夹具的整体结构示意图;

13.图2为本实用新型提出一种转子拉内花键孔夹具中图1中卡爪的结构示意图;

14.图3为本实用新型提出一种转子拉内花键孔夹具中图1的展开结构示意图;

15.图4为本实用新型提出一种转子拉内花键孔夹具中图2中卡爪的结构示意图。

16.图例说明:

17.1、芯轴;2、螺母;3、平垫圈a;4、拉床活塞杆底座;5、平垫圈b;6、内六角圆柱头螺钉a;7、导套;8、防护圆筒a;9、防护圆筒b;10、圆柱压缩弹簧a;11、卡爪;12、圆柱压缩弹簧b;13、螺堵;14、气管接头;15、气管;16、内六角圆柱头螺钉b;17、o形圈;18、拉刀定位座;19、转子定位座;20、拉床工作台;21、被加工转子;22、内花键孔拉刀。

具体实施方式

18.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

19.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

20.实施例一,请参阅图1-4,本实用新型提供一种技术方案:一种转子拉内花键孔夹具,包括芯轴1,芯轴1的一端转动连接有螺母2,螺母2与芯轴1之间设置有平垫圈a3,平垫圈通常是各种形状的薄件,用于隔离、防止松脱或分散压力,芯轴1下端外圆定位于拉床活塞杆底座4孔内,台阶面与拉床活塞杆底座4上端面贴平,且平垫圈a3与拉床活塞杆底座4下端面贴平,芯轴1的顶面位于拉床活塞杆底座4的上方设置有导套7,导套7的外表面设置有防护圆筒a8,芯轴1的外表面设置有防护圆筒b9,芯轴1和防护圆筒b9之间转动连接有内六角圆柱头螺钉a6,防护圆筒b9与内六角圆柱头螺钉a6之间设置有平垫圈b5。

21.请参阅图1-4,导套7的内部设置有卡爪11,芯轴1上设有均布的横孔和方槽,且卡爪11与横孔和方槽滑动连接,芯轴1上端外圆与导套7内孔配合,导套7设有容纳卡爪11径向回缩的环槽,卡爪11与芯轴1之间设置有圆柱压缩弹簧b12,导套7和芯轴1之间设置有圆柱压缩弹簧a10,导套7的内部位于一侧位置处设置有螺堵13,芯轴1的底端固装有气管接头14,气管接头14的内部设置有气管15,导套7的上方设置有拉刀定位座18,拉刀定位座18与芯轴1之间转动连接有内六角圆柱头螺钉b16,拉刀定位座18的外圆面还设置有o形圈17,o形圈17沿拉床工作台20内孔移动密封,可以防止铁屑进入,拉刀定位座18的外表面有拉床工作台20,拉床工作台20的上方设置有转子定位座19,转子定位座19上开设有排气孔,转子

定位座19的顶面设置有被加工转子21,被加工转子21的孔内有内花键孔拉刀22。

22.工作原理:通过设置芯轴1、螺母2、拉床活塞杆底座4、导套7、防护圆筒a8、防护圆筒b9、圆柱压缩弹簧a10、卡爪11、圆柱压缩弹簧b12、螺堵13、气管接头14、气管15、拉刀定位座18、转子定位座19、拉床工作台20、被加工转子21和内花键孔拉刀22,首先拉床活塞杆底座4带动芯轴1向上移动回程至上限(由行程开关控制),拉床工作台20内孔与底面相交处将导套7推至图2左侧视图位置,圆柱压缩弹簧b12作用下卡爪11径向回缩,卡爪11外端移入导套7环槽内,卡爪11内端也缩入芯轴1横孔内,此时通过气管15、气管接头14、芯轴1气孔短暂通入压缩空气(由电磁气阀、时间继电器控制),吹去芯轴1中间孔内的铁屑,内花键孔拉刀22柄部穿过被加工转子21内孔、拉刀定位座18内孔进入芯轴1中间台阶孔内,接着拉床活塞杆底座4带动芯轴1逐渐向下移动,导套7在圆柱压缩弹簧a10的作用下向上移动,直至导套7上端面与拉刀定位座18台阶面贴平,同时导套7带动卡爪11径向内伸,卡爪11内端伸出卡住内花键孔拉刀22柄部斜面环槽,如图2右侧视图所示,最后拉床活塞杆底座4带动芯轴1、内花键孔拉刀22继续向下移动直至下限(由行程开关控制),转子内花键孔拉削完成。

23.以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1