一种用于加工鞋面模具铝板侧边的自动铣床的制作方法

1.本实用新型是一种用于加工鞋面模具铝板侧边的自动铣床,属于铣床领域。

背景技术:

2.无车缝热压机主要是将网布与皮革进行高周波热切贴合在一起的一种设备,为了提高无车缝热压机鞋面模具铝板的质量,鞋面模具铝板加工时需要利用铣床对侧边进行车铣,但目前技术考虑不够完善,具有以下缺点:现有的自动铣床工作台只能进行横向平移,每次对铝板一个侧边进行加工完成后,都需要将铝板取下调整方向,使另一侧边与侧铣装置的铣刀对应后才能继续加工,操作繁琐,工作效率低。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供一种用于加工鞋面模具铝板侧边的自动铣床,已解决现有的自动铣床工作台只能进行横向平移,每次对铝板一个侧边进行加工完成后,都需要将铝板取下调整方向,使另一侧边与侧铣装置的铣刀对应后才能继续加工,操作繁琐,工作效率低的问题。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:一种用于加工鞋面模具铝板侧边的自动铣床,其结构包括:铣床支座,固定于铣床支座顶部边沿的侧铣装置,以及滑动连接于铣床支座顶部的工作台,还包括安设于工作台顶部带动铝板旋转的转动机构,和固定铝板的压紧装置,所述压紧装置位于转动机构上方。

5.作为优选的,所述转动机构包括安设于工作台顶部的底座,和转动连接于底座顶部的旋转台,以及带动旋转台转动的驱动装置。

6.作为优选的,所述驱动装置包括位于底座内且与旋转台同轴连接的传动涡轮,以及与传动涡轮啮合的传动蜗杆,所述底座外侧还设有带动传动蜗杆转动的第一驱动电机,所述第一驱动电机的输出轴与传动蜗杆一端同轴连接。

7.作为优选的,所述压紧装置包括一端与底座侧壁固定连接的安装架,所述安装架另一端设有推动装置,所述推动装置的输出轴垂直并朝向旋转台设置,且输出轴底部固定连接有与旋转台平行设置的压紧板。

8.作为优选的,所述工作台顶部还设有带动底座前后平移的传动机构。

9.作为优选的,所述传动机构包括转动连接于工作台顶部的传动丝杆,和带动传动丝杆旋转的第二驱动电机,以及处于传动丝杆两侧的导向杆;所述底座具有与传动丝杆配合的内螺纹,以及与传动丝杆间隙配合的导向槽。

10.作为优选的,所述安装架呈“u”形结构设置。

11.作为优选的,所述压紧板底部表面与旋转台顶部表面均设有橡胶垫。

12.有益效果

13.本实用新型一种用于加工鞋面模具铝板侧边的自动铣床,具有以下效果:

14.本实用新型通过转动机构、压紧装置相结合,进而在工作时,将铝板放置在转动机

构上方,当铝板一侧边铣屑加工完成后,利用转动机构带动铝板旋转,从而促使铝板下一侧边与铣刀对应,并通过压紧装置对铝板压紧固定后进行铣屑加工,自动化程度高,有效缩短加工时间,提高工作效率。

附图说明

15.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

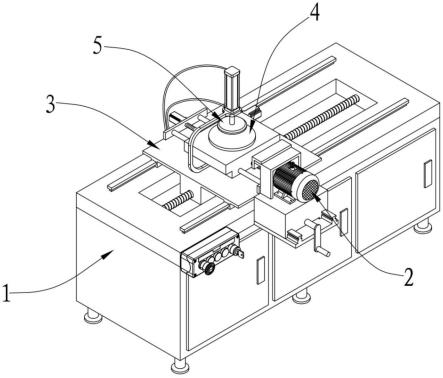

16.图1为本实用新型一种用于加工鞋面模具铝板侧边的自动铣床的结构示意图;

17.图2为本实用新型工作台、转动机构、压紧装置的立体结构示意图;

18.图3为本实用新型底座剖视的结构示意图。

19.图中:铣床支座-1、侧铣装置-2、工作台-3、转动机构-4、压紧装置-5、传动丝杆-31、第二驱动电机-32、导向杆-33、底座-41、旋转台-42、传动涡轮-43、传动蜗杆-44、第一驱动电机-45、安装架-51、推动装置-52、压紧板-53。

具体实施方式

20.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

21.请参阅图1-图3,本实用新型提供一种用于加工鞋面模具铝板侧边的自动铣床技术方案:其结构包括:铣床支座1,固定于铣床支座1顶部边沿的侧铣装置2,以及滑动连接于铣床支座1顶部的工作台3,还包括安设于工作台3顶部带动铝板旋转的转动机构4,和固定铝板的压紧装置5,所述压紧装置5位于转动机构4上方。

22.目前的自动铣床在工作时,先将待加工的斜面模具铝板放置在工作台3上方,同时调整铝板的侧边与侧铣装置2上铣刀对应并启动侧铣装置2,随着工作台3在铣床支座1上向右移动,从而完成对铝板侧边的加工;

23.其中,侧铣装置2包括电机以及与电机输出轴同轴连接的铣刀,因此在工作时,通过电机带动铣刀转动,从而对铝板侧边进行铣屑加工;铣床支座1顶部设有带动工作台3左右移动的传动螺杆和定向杆,以及带动传动螺杆转动的电机,工作台3底部分别与传动螺杆和定向杆配合,从而当电机带动铣床支座1上的传动螺杆转动时,工作台3沿着定向杆左右移动。

24.因此目前的自动铣床工作台只能进行横向平移,每次对铝板一个侧边进行加工完成后,都需要将铝板取下调整方向,使下一侧边与侧铣装置的铣刀对应后才能继续加工,操作繁琐,工作效率低,故对此,在工作台3上方设置有转动机构4以及压紧装置5,并将侧铣装置2放置在铣床支座1顶部并与传动螺杆中间对应,因此在加工时,工作台3移动至铣床支座1最左侧,将铝板放置在转动机构4上方,调整铝板侧边与侧铣装置2的铣刀对应后,通过压紧装置5对铝板顶部进行压紧固定,防止铣屑过程中铝板偏移,而铣床支座1上电机带动传动螺杆顺时针转动,促使工作台3与转动机构4向右移动,铣刀完成对铝板一侧边加工,当工作台3移动至铣床支座1顶部最右端后,松开压紧装置5,同时转动机构4带动铝板转动九十度,并调整铝板另一侧边与侧铣装置2的铣刀对应后压紧装置5下压固定,铣床支座1上电机带动传动螺杆逆时针转动,促使工作台3与转动机构4向左移动,铣刀完成对铝板另一侧边

加工,同时工作台3移动至铣床支座1最左侧后,循环上述操作,进而对铝板不同侧边加工时无需取下铝板调整方向即可继续对下一个侧边进行加工,自动化程度高,有效缩短加工时间,提高工作效率。

25.上述方案中,所述转动机构4包括安设于工作台3顶部的底座41,和转动连接于底座41顶部的旋转台42,以及带动旋转台42转动的驱动装置,进而在工作时,将铝板放置在旋转台42上方,需要调整铝板方向时,通过驱动装置带动旋转台42在底座41上转动,从而缩短调整铝板方向的时间。

26.上述方案中,所述驱动装置包括位于底座41内且与旋转台42同轴连接的传动涡轮43,以及与传动涡轮43啮合的传动蜗杆44,所述底座41外侧还设有带动传动蜗杆44转动的第一驱动电机45,所述第一驱动电机45的输出轴与传动蜗杆44一端同轴连接,进而在工作时第一驱动电机45带动传动蜗杆44转动,促使传动蜗杆44带动传动涡轮43在底座41内旋转,而旋转台42随着传动涡轮43同步转动,从而调整旋转台42上的铝板下一侧边与铣刀对应。

27.上述方案中,所述压紧装置5包括一端与底座41侧壁固定连接的安装架51,所述安装架51另一端设有推动装置52,所述推动装置52的输出轴垂直并朝向旋转台42设置,且输出轴底部固定连接有与旋转台42平行设置的压紧板53,需要转动铝板时,推动装置52的输出轴上升,使得压紧板53与铝板上表面分离,铝板调整完成后,推动装置52的输出轴向下移动并带动压紧板53与铝板上表面压紧贴合,从而避免铝板在铣屑过程中发生偏移,提升铝板在铣屑过程中的稳定性。

28.其中,压紧板53为圆形结构,且推动装置52输出轴、压紧板53与旋转台42同轴设置,因此压紧板53下压时与旋转台42对应,提升对铝板的压紧效果。

29.具体的,所述推动装置52采用电动推杆、液压缸、气压缸中的任意一种。

30.进一步的,所述工作台3顶部还设有带动底座41前后平移的传动机构,从而当旋转台42带动铝板转动九十度后,通过传动机构带动底座41前后移动,从而调节铝板前后位置,促使铝板侧边与铣刀对应,无需人工前后调节铝板位置,自动化程度高。

31.具体的,所述传动机构包括转动连接于工作台3顶部的传动丝杆31,和带动传动丝杆31旋转的第二驱动电机32,以及处于传动丝杆31两侧的导向杆33;所述底座41具有与传动丝杆31配合的内螺纹,以及与传动丝杆31间隙配合的导向槽412,当旋转台42带动铝板转动九十度后,第二驱动电机32带动传动丝杆31旋转,促使底座41沿着导向杆33前后滑动,同时带动旋转台42上的铝板同步移动,当铝板侧边与铣刀对应后,第二驱动电机32停止工作,同时工作台3在铣床支座1上左右移动,促使铣刀完成对铝板侧边加工。

32.为了避免铝板在旋转台42上转动时与安装架51发生碰撞,所述安装架51呈“u”形结构设置,进而铝板在“u”槽内转动,提升铝板转动时的安全性。

33.进一步的,所述压紧板53底部表面与旋转台42顶部表面均设有橡胶垫,防止铝板与压紧板53、旋转台42接触时发生磕碰。

34.以上仅描述了本实用新型的基本原理和优选实施方式,本领域人员可以根据上述描述作出许多变化和改进,这些变化和改进应该属于本实用新型的保护范围。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当

将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1