一种预应力钢绞线生产系统的制作方法

1.本实用新型涉及钢绞线生产设备技术领域,尤其是一种预应力钢绞线生产系统。

背景技术:

2.钢绞线所用的半成品钢丝是通过拉丝机对盘条进行拉拔生产的,在盘条拉拔前首先要对盘条表面进行磷化处理,在盘条表面生产一层磷化膜,以增加盘条表面在生产过程中的润滑性能,以保护钢丝表面质量,延长模具使用寿命,提高生产效率。盘条经酸洗磷化后再进行拉拔生产,钢丝表面携带润滑粉进入模具喇叭口,现有的成品模全部使用普通硬质合金模,模套为普通碳钢、模芯为硬质合金,成品钢丝出线速度较高、钢丝表面与模壁剧烈挤压摩擦,为确保钢丝质量,成品模换模较频繁,每个成品模平均生产钢丝70吨左右。

3.现有的钢绞线生产工艺中存在的问题如下:

4.(1)现有的预处理生产线磷化工艺存在一定局限,影响磷化质量:磷化温度控制不均衡、浓度控制不够均衡,系统容易成渣,影响磷化生产质量,对后续钢丝拉拔存在一定质量隐患。磷化工艺直接影响盘条磷化膜质量,磷化工艺不稳定直接对生产质量和效率产生不利影响。

5.(2)拉拔时进入模盒,钢丝表面的润滑粉附着力不强,与模壁摩擦挤压过程中损耗较多,导致成品模使用寿命降低,且长期使用后粉盒内润滑粉由于钢丝表面的温度影响存在一定的沉积、结块,润滑粉不流动,导致与钢丝表面接触的一直是沉积结块的润滑粉,对润滑效果大大降低,影响产品质量。

技术实现要素:

6.为了解决上述问题,本实用新型的目的是提供了一种预应力钢绞线生产系统,提高磷化质量,提高钢丝质量,降低模具损耗,提高生产效率。

7.本实用新型解决上述问题所采用的技术方案为:一种预应力钢绞线生产系统,它包括依次设置的磷化系统、拉拔系统、放线机、绞线机、稳定化机组、捻股机和收线机;所述磷化系统包括磷化池、过滤装置、磷化液浓度控制系统和温控系统,所述磷化池分别连接过滤装置和磷化液浓度控制系统,所述磷化池内设有温控系统;所述拉拔系统包括拉丝装置,所述拉丝装置包括筒体、压力模、润滑粉箱、减速箱、冷却水箱铜螺母和铜垫圈,所述润滑粉箱的一端设有钢丝入口,另一端与筒体的一端连通,所述筒体的另一端连通压力模,压力模的另一端连接铜螺母,通过铜螺母固定;所述筒体连接减速箱,所述压力模包括上下匹配设置的上模芯和工作模芯,所述上模芯的出线口设为锥台形的凸块,所述工作模芯的进线口设为锥台形的凹槽,与上模芯的凸块相匹配,所述上模芯和工作模芯之间形成压力腔。

8.优选地,所述过滤装置包括第一热水泵、离心机、集水箱和第二热水泵,所述磷化池的底部一侧通过第一热水泵连接离心机的顶端入口,所述离心机连接集水箱,所述集水箱通过第二热水泵连接磷化池。

9.优选地,所述磷化液浓度控制系统包括磷化液箱和计量泵,所述磷化液箱通过阀

门连接计量泵,所述计量泵连接磷化池的顶部入口。

10.优选地,所述磷化池的顶部设有一个均布器,所述计量泵连接该均布器。

11.优选地,所述温控系统包括四个侧面蒸汽加热器、一个底部蒸汽加热器、温控装置、蒸汽进气电磁阀和蒸汽疏水阀;所述磷化池内的四个侧面各设置一个侧面蒸汽加热器,所述磷化池内的底面设有一个底部蒸汽加热器,所述侧面蒸汽加热器和底部蒸汽加热器分别连接蒸汽进气电磁阀和蒸汽疏水阀。

12.优选地,所述磷化池内还设有温控装置。

13.优选地,所述筒体内壁设有多个均布的螺旋叶片,螺旋叶片的外侧焊接在筒体内壁,内部设有钢丝通道,不影响钢丝走线。

14.优选地,所述筒体靠近润滑粉箱的一侧外壁设有一根搅拌杆,搅拌杆伸入润滑粉箱内,搅拌杆设置在润滑粉箱内走线通道的一侧。

15.优选地,所述铜螺母和压力模之间设有铜垫圈。

16.优选地,所述减速箱连接冷却水箱。

17.由于上述技术方案的运用,本实用新型与现有技术相比具有下列有益效果:

18.(1)本实用新型的盘条磷化工艺的保障控制系统,包括温控系统、磷化液浓度控制系统和过滤净化系统,稳定、提高盘条磷化工艺,提高磷化质量,提高钢丝质量,降低模具损耗,提高生产效率;温控系统保持磷化过程温度稳定,保持反应速度的稳定性,提高磷化质量;磷化液浓度控制系统控制反应溶液浓度进一步保持均匀,有效降低磷化过程中浓度梯度,有效控制磷化模生成速度和质量,同时降低了反应过程中的成渣量,节约磷化液消耗量;过滤净化系统使得溶液在生产过程中浓度、温度更加均匀,同时将生产过程中的少量残渣过滤干净,净化了磷化系统,并进一步提高了磷化盘条表面质量。

19.(2)本实用新型的拉丝装置中在工作模进线口设置压力模,包括上模芯和工作模芯,上下两模芯之间形成压力腔,通过压力腔对钢丝表面润滑粉的挤压,提高表面润滑粉携带量及拉拔润滑效果;换模时只需更换底部工作模芯,密封圈、上模芯可循环多次使用,外模套循环使用时间更长,降低材料及加工成本;且粉箱内设有搅拌装置,搅拌润滑粉,防止润滑粉沉淀、板结,提高新旧润滑粉混合、弥散,提升线材表面润滑粉附着效果,筒体内壁的螺旋叶片促使润滑粉往模子喇叭口、线材进模处推、挤压,提升线材表面润滑粉附着效果,提升线材表面与模子内孔壁润滑效果。

附图说明

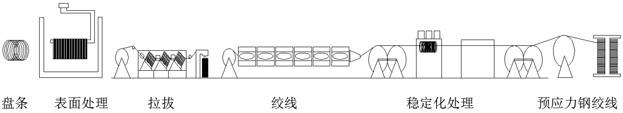

20.图1为本实用新型的工艺流程示意图。

21.图2为本实用新型的磷化系统的结构示意图。

22.图3为本实用新型的磷化池的俯视图。

23.图4为本实用新型的拉丝装置的结构示意图。

24.图5为本实用新型的压力模的结构示意图。

25.图中:

26.磷化池1、过滤装置2、第一热水泵21、离心机22、集水箱23、第二热水泵24、磷化液浓度控制系统3、磷化液箱31、计量泵32、温控系统4、侧面蒸汽加热器41、底部蒸汽加热器42、温控装置43、蒸汽进气电磁阀44、蒸汽疏水阀45、拉丝装置5、筒体51、螺旋叶片511、搅拌

杆512、压力模52、上模芯521、工作模芯522、润滑粉箱53、减速箱54、冷却水箱55、铜螺母56、铜垫圈57。

具体实施方式

27.以下结合附图实施例对本实用新型作进一步详细描述。

28.实施例1:

29.参阅图1-5,图1绘制的是一种预应力钢绞线生产系统的结构示意图。如图所示,本实用新型涉及的一种预应力钢绞线生产系统,它包括依次设置的磷化系统、拉拔系统、放线机、绞线机、稳定化机组、捻股机和收线机。

30.所述磷化系统包括磷化池1、过滤装置2、磷化液浓度控制系统3和温控系统4,所述过滤装置2包括第一热水泵21、离心机22、集水箱23和第二热水泵24,所述磷化液浓度控制系统3包括磷化液箱31和计量泵32,所述温控系统4包括四个侧面蒸汽加热器41、一个底部蒸汽加热器42、温控装置43、蒸汽进气电磁阀44和蒸汽疏水阀45。

31.所述磷化池1的底部一侧通过第一热水泵21连接离心机22的顶端入口,所述离心机22连接集水箱23,所述集水箱23通过第二热水泵24连接磷化池1,形成磷化溶液循环、净化系统。

32.所述磷化液箱31通过阀门连接计量泵32,所述计量泵32连接磷化池1的顶部入口,所述磷化池1的顶部设有一个均布器,所述计量泵32连接该均布器,所述磷化池1内设有溶液浓度自动检测装置。

33.所述磷化池1内的四个侧面各设置一个侧面蒸汽加热器41,所述磷化池1内的底面设有一个底部蒸汽加热器42,所述侧面蒸汽加热器41和底部蒸汽加热器42分别连接蒸汽进气电磁阀44和蒸汽疏水阀45,所述磷化池1内设有温控装置43。

34.所述拉拔系统包括依次设置的拉丝机、放线架、导辊架和拉丝装置,所述拉丝装置5包括筒体51、压力模52、润滑粉箱53、减速箱54、冷却水箱55和铜螺母56,所述润滑粉箱53设置在底座上,所述润滑粉箱53的一端设有钢丝入口,另一端与筒体51的一端连通,所述筒体51的另一端连通压力模52,压力模52的另一端连接铜螺母56,通过铜螺母56固定,所述铜螺母56和压力模52之间设有铜垫圈57。

35.所述筒体51连接减速箱54,通过减速箱54驱动其旋转,所述减速箱54连接冷却水箱55;所述压力模52、铜垫圈57和铜螺母56的外部设置镂空壳体,压力模52、铜垫圈57和铜螺母56均设置在冷却水箱55内,镂空壳体使得冷却水进入,将压力模52、铜垫圈57和铜螺母56均浸泡在冷却水中。

36.所述压力模52包括上下匹配设置的上模芯521和工作模芯522,所述上模芯521的出线口设为锥台形的凸块,所述工作模芯522的进线口设为锥台形的凹槽,与上模芯521的凸块相匹配,所述上模芯521和工作模芯522之间形成压力腔,通过压力腔对钢丝表面润滑粉的挤压,提高表面润滑粉携带量及拉拔润滑效果;此外,压力腔还可使钢丝进工作模喇叭口前减少振动,从而减少对模壁的冲击损伤。

37.所述筒体51内壁设有多个均布的螺旋叶片511,螺旋叶片511的外侧焊接在筒体51内壁,内部设有钢丝通道,不影响钢丝走线;所述筒体51靠近润滑粉箱53的一侧外壁设有一根搅拌杆512,搅拌杆512伸入润滑粉箱53内,设置在钢丝走线通道的上方或者下方,在筒体

51旋转时,螺旋叶片511转动时将润滑粉往压力模52方向挤压,使得钢丝表面附着更多的润滑粉,且搅拌杆512随着筒体51转动搅拌润滑粉,防止润滑粉沉淀板结。

38.所述润滑粉箱53的入口处设有机械密封,所述筒体51的表面设有耐磨层。

39.工作原理:

40.磷化工艺温度稳定系统,它包括在磷化槽四周、底部增加蒸汽导热装置,在磷化槽溶液温度检测和自动控制装置,通过温度检测控制和调整蒸汽进入加热装的时间和流量,控制工作溶液的温度在工艺要求范围内,并且各区域保持均匀,保持磷化过程温度稳定,保持反应速度的稳定性,提高磷化质量。

41.磷化工艺溶液浓度控制系统,它包括溶液浓度自动检测装置、自动加药装置,通过磷化槽溶液的酸度,启动和控制自动加药设施,调整磷化液的加入量,并且对磷化液的加入方式也进行了改进,从磷化槽四周控制点滴均布方式加入,控制反应溶液浓度进一步保持均匀,有效降低磷化过程中浓度梯度,有效控制磷化模生成速度和质量,同时降低了反应过程中的成渣量,节约磷化液消耗量。

42.磷化工艺溶液循环、净化系统,在磷化槽底部增加一个过滤净化装置,该装置进一步起到了溶液搅拌循环作用,使得溶液在生产过程中浓度、温度更加均匀,同时将生产过程中的少量残渣过滤干净,净化了磷化系统,并进一步提高了磷化盘条表面质量。

43.润滑粉箱内的搅拌杆搅拌润滑粉,防止润滑粉“沉淀”、板结,提高新旧润滑粉混合、弥散,提升线材表面润滑粉附着效果。

44.筒体内壁的螺旋叶片促使润滑粉往模子喇叭口、线材进模处推、挤压,提升线材表面润滑粉附着效果,提升线材表面与模子内孔壁润滑效果。

45.在工作模拉拔进线口上部增加一个压力上模芯,突出部分呈锥形,工作模进线口也加工成锥形,角度与前端外径匹配。拉拔过程中上下两模芯之间形成压力腔,上模孔径略大于进线钢丝直径,钢丝表面磷化涂层携带润滑粉,依次进入上模、压力腔、工作模,通过压力腔对钢丝表面润滑粉的挤压,提高表面润滑粉携带量及拉拔润滑效果;此外,压力腔还可使钢丝进工作模喇叭口前减少振动,从而减少对模壁的冲击损伤。换模时只需更换底部工作模芯,密封圈、上模芯可循环多次使用,外模套循环使用时间更长,节本降废,降低拉丝模消耗,提高生产效率。

46.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1