一种钢筋折弯装置的制作方法

1.本实用新型涉及建筑工程领域,更具体地说,涉及一种钢筋折弯装置。

背景技术:

2.建筑工程内需要使用到方形钢筋笼,方形钢筋笼的箍筋大多需要在钢筋加工棚内通过人工进行折弯,现有技术公开号为cn213350569u的专利文献提供一种钢筋折弯装置,该装置具有能使批量钢筋折弯时折弯角度误差减小和折弯效果更好的优点。

3.虽然该装置有益效果较多,但依然存在下列问题:该装置在进行方形箍筋的加工时,每折一次弯便需要通过人工调整钢筋的位置,操作繁琐,折弯效率低。鉴于此,我们提出一种钢筋折弯装置。

技术实现要素:

4.1.要解决的技术问题

5.本实用新型的目的在于提供一种钢筋折弯装置,以解决上述背景技术中提出的问题。

6.2.技术方案

7.一种钢筋折弯装置,包括底座,所述底座上固定连接有支撑座,所述支撑座一侧转动连接有限位轴上固定连接有折弯板,所述限位轴一端穿出支撑座并固定连接有驱动机构,所述驱动机构包括棘轮,所述棘轮上活动连接有转动环,所述转动环上固定连接有驱动齿轮,所述驱动齿轮一侧设有与支撑座固定连接的连接板,所述连接板一端转动连接有传动组件,所述传动组件包括与驱动齿轮啮合连接的传动齿轮,所述传动齿轮通过连轴固定连接有传动辊,所述连接板另一端设有限位组件。

8.优选地,所述限位轴一侧设有与支撑座连接固定的u型座。

9.优选地,所述转动环内滑动连接有多个驱动块,所述驱动块一端与棘轮抵接配合,所述驱动块另一端通过弹簧a与转动环连接。

10.优选地,所述棘轮一侧固定连接有驱动杆,所述驱动杆两侧设有与支撑座连接固定的限位杆,所述驱动杆通过弹簧b与连接板连接。

11.优选地,所述限位组件包括限位辊a,所述限位辊a上转动连接有转动座,所述转动座上固定连接有多个滑杆,所述滑杆与连接板滑动连接,且所述滑杆上套设的弹簧c两端分别与滑杆、连接板连接。

12.优选地,所述连接板与支撑座之间固定连接有撑杆,所述撑杆上转动连接有限位辊b。

13.优选地,所述传动辊的高度高于限位辊b及u型座凹槽的高度。

14.3.有益效果

15.相比于现有技术,本实用新型的优点在于:

16.1、本技术技术方案通过驱动杆向下转动时,棘轮带动限位轴及折弯板转动,折弯

板对钢筋进行折弯操作,驱动杆复位时,棘轮带动转动环及驱动齿轮转动,驱动齿轮与传动齿轮配合带动传动辊转动,传动辊与限位辊a配合带动钢筋向折弯侧输送一段距离,实现自动对钢筋进行位置调整,简化了折弯工序,提高了折弯效率。

17.2、本技术技术方案通过带动驱动杆向下转动对钢筋进行折弯操作,使得操作人员可利用自身的重量压动驱动杆,进而节省了操作人员的体力支出,进一步提高了钢筋的折弯效率。

18.3、本技术技术方案通过撑杆与限位辊b配合可对未折弯的钢筋提供支撑,防止钢筋受自重作用发生弯曲变形,更加有利于钢筋的折弯操作。

附图说明

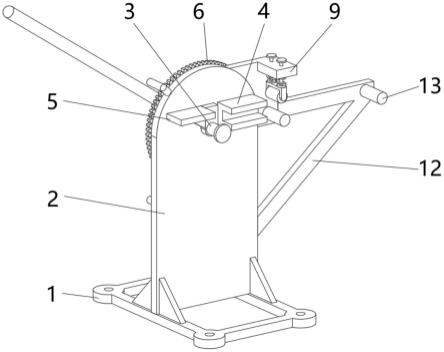

19.图1为本实用新型的整体结构示意图;

20.图2为本实用新型的整体结构后侧示意图;

21.图3为本实用新型的驱动机构、限位轴、折弯板结构拆分示意图;

22.图4为本实用新型的转动环结构解剖示意图;

23.图5为本实用新型的传动组件、限位组件配合示意图;

24.图中标号说明:1、底座;2、支撑座;3、限位轴;4、u型座;5、折弯板;6、驱动机构;601、棘轮;602、转动环;603、驱动块;604、弹簧a;605、驱动齿轮;606、驱动杆;7、限位杆;8、弹簧b;9、连接板;10、传动组件;1001、传动齿轮;1002、传动辊;11、限位组件;1101、限位辊a;1102、转动座;1103、滑杆;1104、弹簧c;12、撑杆;13、限位辊b。

具体实施方式

25.请参阅图1-5,本实用新型提供一种技术方案:

26.一种钢筋折弯装置,包括底座1,底座1上固定连接有支撑座2,支撑座2一侧转动连接有限位轴3上固定连接有折弯板5,限位轴3一端穿出支撑座2并固定连接有驱动机构6,驱动机构6包括棘轮601,棘轮601上活动连接有转动环602,转动环602上固定连接有驱动齿轮605,驱动齿轮605一侧设有与支撑座2固定连接的连接板9,连接板9一端转动连接有传动组件10,传动组件10包括与驱动齿轮605啮合连接的传动齿轮1001,传动齿轮1001通过连轴固定连接有传动辊1002,连接板9另一端设有限位组件11。

27.在本技术方案中,底座1边角处均开设有通孔,通孔通过螺栓可与地面进行连接,如图3所示,棘轮601与转动环602配合实现转动环602单向转动,棘轮601逆时针转动时不带动转动环602转动,棘轮601带动限位辊3、折弯板5转动,折弯板5可对钢筋进行折弯,棘轮601复位时,棘轮601可带动转动环602转动,转动环602带动与驱动齿轮605啮合的传动齿轮1001转动,使得传动辊1002可带动钢筋向折弯侧运动,实现自动对钢筋折弯位置的调节。

28.具体的,限位轴3一侧设有与支撑座2连接固定的u型座4。

29.在这种技术方案中,u型座4凹槽对钢筋进行限位,便于折弯板5对钢筋进行折弯。

30.进一步的,转动环602内滑动连接有多个驱动块603,驱动块603一端与棘轮601抵接配合,驱动块603另一端通过弹簧a604与转动环602连接。

31.在这种技术方案中,如图4所示,驱动块603与棘轮601接触面成斜面设置,棘轮601逆时针转动时,带动驱动块603向转动环602内收缩,棘轮601顺时针转动时,带动与驱动块

603连接的转动环602进行同步转动。

32.再进一步的,棘轮601一侧固定连接有驱动杆606,驱动杆606两侧设有与支撑座2连接固定的限位杆7,驱动杆606通过弹簧b8与连接板9连接。

33.在这种技术方案中,操作人员手握驱动杆606并转动可带动棘轮601、限位轴转动,实现折弯板5对钢筋的折弯,两个限位杆7配合使得驱动杆606的可转动范围为0~90

°

,弹簧b8有利于驱动杆606的向上复位。

34.更进一步的,限位组件11包括限位辊a1101,限位辊a1101上转动连接有转动座1102,转动座1102上固定连接有多个滑杆1103,滑杆1103与连接板9滑动连接,且滑杆1103上套设的弹簧c1104两端分别与滑杆1103、连接板9连接。

35.在这种技术方案中,弹簧c1104带动限位辊a1101向下运动,限位辊a1101与传动辊1002配合对钢筋实现紧密夹持,便于传动辊1002转动时可驱动钢筋进行移动。

36.更进一步的,连接板9与支撑座2之间固定连接有撑杆12,撑杆12上转动连接有限位辊b13。

37.在这种技术方案中,撑杆12与限位辊b13配合可对未折弯的钢筋进行支撑,防止钢筋受自重影响产生弯曲形变。

38.更进一步的,传动辊1002的高度高于限位辊b13及u型座4凹槽的高度。

39.在这种技术方案中,传动辊1002顶面的高度高于限位辊b13的顶高高度,且高于u型座4凹槽下侧面的高度,使得传动辊1002可主要承受钢筋的重量,便于驱动钢筋进行移动。

40.本技术所记载的一种钢筋折弯装置,将待折弯的钢筋穿过传动辊1002、限位辊a1101之间,并穿过u型座4搭接于限位轴3上,向下压动驱动杆606,棘轮601带动限位轴3、折弯板5转动,由于驱动杆606受限于两侧的限位杆7,折弯板5可对钢筋进行90

°

的折弯,带动驱动杆606反向转动复位,棘轮601带动与驱动块603连接的转动环602进行同步转动,与驱动齿轮605啮合的传动齿轮1001带动传动辊1002转动,由于弹簧c1104带动限位辊a1101向下运动,限位辊a1101与传动辊1002配合对钢筋实现紧密夹持,使得传动辊1002可带动钢筋向折弯侧运动,实现自动对钢筋折弯位置的调节。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1