一种焊接用辅助定位工装的制作方法

1.本技术涉及焊接技术领域,特别涉及一种焊接用辅助定位工装。

背景技术:

2.目前,随着工业水平的发展,尤其在冶金行业,焊接已成为一种普遍的加工方式。在工业大批量的生产中,人们经常需要将焊接件放置在焊接工装上,然后进行焊接。

3.相关一种夹具工装,位于焊接工位,包括基座、固定板和滑动板,固定板固设于基座上侧,滑动板滑动连接于基座上侧,滑动板和固定板之间设置有夹持空间,用于放置焊接件,固定板一侧横向转动连接有螺纹杆,螺纹杆与滑动板螺纹连接,在需要将焊接件夹紧时,转动螺纹杆,使得滑动板将焊接件抵紧于固定板上。

4.常见的焊接夹具工装在固定以及拿取焊接件时,需要一直转动螺纹杆使得滑动板到达指定的位置,在转动螺纹杆的过程费时费力。

5.一般在焊接时需要对焊接件进行固定,由于焊接件的尺寸大小不一,在焊接时通常需要将不同的焊接件用不同尺寸的基座或夹具进行适配固定,这种固定方式使得焊接固定工作繁琐。

技术实现要素:

6.为了解决现有焊接夹具在操作工程中工作繁琐,耗时耗力的问题,本技术提供一种焊接用辅助定位工装。

7.本技术提供一种焊接用辅助定位工装,采用如下的技术方案:

8.一种焊接用辅助定位工装,包括具有焊接工位的基座,

9.第一夹具,第一夹具的中部通过转动轴与基座转动连接;

10.第二夹具,第二夹具的中部通过转动轴与基座转动连接,第一夹具和第二夹具交叉设置;

11.驱动组件,驱动组件设置于所属基座上,并分别与第一夹具和第二夹具的一端连接,用于驱使第一夹具和第二夹具的另一端位于焊接工位内;

12.固定组件,固定组件设置于基座下,与驱动组件连接,用于固定驱动组件。

13.通过采用上述技术方案,驱动组件转动时,第一夹具和第二夹具发生位移,同时通过转动轴发生相对转动,驱动组件和转动轴的配合使用,使得第一夹具另一端与第二夹具相互远离或相互靠近,同时,固定组件将驱动组件固定,使驱动组件不会发生转动,因此,在操作的过程中不会耗费大量时间,从而使得操作省时省力。

14.可选的,驱动组件包括:

15.主轴,主轴竖向转动连接于所述基座上;

16.齿轮组,齿轮组与主轴转动连接;

17.涡轮,涡轮转动设置于基座上,与主轴固定连接;

18.蜗杆,蜗杆转动连接在基座上,并于涡轮啮合。

19.通过采用上述技术方案,将蜗杆转动,使得蜗杆带动涡轮旋转,从而驱使主轴转动,同时带动齿轮组旋转。

20.可选的,所述第一夹具包括:

21.第一弧形杆,第一弧形杆一侧设置有多个第一齿槽,第一齿槽与齿轮组啮合;

22.第一夹杆,第一夹杆的中部通过转动轴与基座转动连接,第一夹杆的一端与第一弧形杆固定连接、另一端位于焊接工位;

23.第二夹具包括:

24.第二弧形杆,第二弧形杆一侧设置有多个第二齿槽,第二齿槽与齿轮组啮合连接;

25.第二夹杆,第二夹杆的中部通过转动轴与基座转动连接,第二夹杆的一端与第二弧形杆固定连接、另一端位于焊接工位。

26.通过采用上述技术方案,将第一齿槽与第二齿槽与齿轮组相对啮合,当齿轮组转动时,第一弧形杆与第二弧形杆相对转动,驱使第一夹杆和第二夹杆在转动轴上转动。

27.可选的,齿轮组包括:

28.第一齿轮,第一齿轮固设与主轴上,第一弧形杆与第一齿轮啮合;

29.第二齿轮,第二齿轮固设与主轴上,第二弧形杆与第二齿轮啮合。

30.通过采用上述技术方案,主轴转动时驱使第一齿轮和第二齿轮转动,从而驱使第一弧形杆与第二弧形杆发生相对转动。

31.可选的,基座下端开设有凹槽,凹槽的底端设置有穿射孔,蜗杆的另一端开设有卡接槽,涡轮位于基座的下方,固定组件包括:

32.弹性件,弹性件的一端固设于凹槽的底端;

33.滑块,滑块的一端固定连接与弹性件的另一端,并滑动连接于凹槽;

34.拉动件,拉动件的一端穿过穿射孔并与滑块的一端固定连接;

35.弹性件用于在卡接槽与凹槽连通后驱使滑块的另一端嵌入卡接槽内。

36.通过采用上述技术方案,拉动件穿过穿射孔与滑块固定,使得拉动件推动滑块,同时弹性件驱动滑块在凹槽内滑动,从而使得滑块在凹槽内滑动。

37.可选的,弹性件为弹簧,弹簧间隔设置多组。

38.通过采用上述技术方案,多个弹簧的设置,可以更好的驱动滑块在凹槽内滑动。

39.可选的,拉动件为拉杆或拉绳,拉杆或拉绳用于控制滑块。

40.通过采用上述技术方案,拉杆或拉绳控制滑块在凹槽内滑动。

41.可选的,涡轮设置在基座的下端,主轴穿过所诉基座,与涡轮转动连接。

42.通过采用上述技术方案,涡轮转动连接在穿设于基座的主轴上,可以增加涡轮与基座的连接稳定性。

43.可选的,蜗杆的周侧壁上周向间隔开设多个卡接槽。

44.通过采用上述技术方案,蜗杆的周侧壁上间隔开设多个卡接槽,使得蜗杆可以在各个方向固定。

45.在第一夹块和第二夹块设置有防滑条用于增加第一滑块、第二滑块与焊接件的摩擦力

46.可选的,第一夹杆、第二夹杆的另一端的内侧分别固设有防滑垫。

47.通过采用上述技术方案,防滑垫的设置,可以增大第一夹杆、第二夹杆与焊接件的

摩擦力。

48.综上所述,本实用新型实施例提供一种焊接用辅助定位工装,包括以下至少一种有益技术效果:

49.1.在焊接夹具安装完成后,转动驱动组件,由于第一夹具和第二夹具交叉设置,所以驱动组件略微转动,第一夹具和第二夹具就会发生相对较大的位移,从而达到快速夹紧和放松焊接件的目的,省时省力。

50.2.将第一齿轮同轴设置在第二齿轮上,当第一齿轮和第二齿轮在转动后,驱动第一夹杆和第二夹杆向相反的方向转动时,由于第一夹杆设置在第一齿轮上,第二夹杆设置在第二齿轮上,从而使得第一夹杆和第二夹杆不会发生碰撞。

附图说明

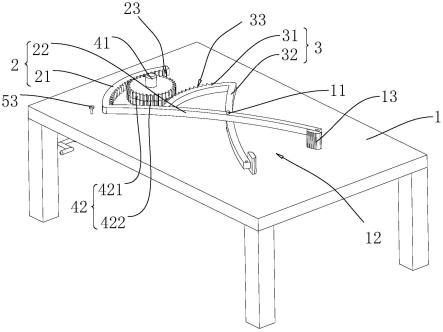

51.图1为本实用新型实施例提供的一种焊接用辅助定位工装的结构示意图;

52.图2为本实用新型实施例提供的一种焊接用辅助定位工装中的局部结构示意图;

53.图3为本实用新型实施例提供的一种焊接用辅助定位工装中的局部结构结构示意图;

54.图4为图2中a部分的放大图。

55.图中标识说明:

56.1、基座;11、转动轴;12、焊接工位;13、防滑垫;2、第一夹具;21、第一弧形杆;22、第一夹杆;23、第一齿槽;3、第二夹具;31、第二弧形杆;32、第二夹杆;33、第二齿槽;41、主轴;42、齿轮组;421、第一齿轮;422、第二齿轮;43、涡轮;44、蜗杆;5、固定组件;51、弹性件;52、滑块;53、拉动件;6、凹槽;61、穿射孔;62、卡接槽。

具体实施方式

57.以下结合附图1-4对本技术作进一步详细说明。

58.结合图1、图2和图3,本技术实施例公开一种焊接用辅助定位工装,包括:具有焊接工位12的基座1,通过转动轴11连接在基座1的第一夹具2;通过转动轴11连接在基座1的第二夹具3;设置于基座1上的驱动组件,驱动组件分别与第一夹具2和第二夹具3的一端连接,用于驱使第一夹具2和第二夹具3的另一端位于焊接工位12内;设置于基座1下的固定组件5,固定组件5与驱动组件连接。

59.在本实施例中,驱动组件转动时带动第一夹具2和第二夹具3转动,由于第一夹具2和第二夹具3交叉抵接处通过转动轴11连接,使得第一夹具2和第二夹具3发生相对转动时不会位移,同时驱使第一夹具2和第二夹具3相互远离或相互靠近,固定组件5的设置可以固定驱动组件,使其不会发生转动。

60.结合图1、图2和图3,具体一实施例中,主轴41竖向转动连接于所述基座1上;转动连接与主轴41的齿轮组42;涡轮43转动设置于所述基座1上,与所述主轴41固定连接;蜗杆44转动连接在基座1上,并于涡轮43啮合。

61.在本实施例中,当蜗杆44转动时,带动涡轮43旋转,从而驱动主轴41带动齿轮组42转动,当齿轮组42旋转使驱使第一夹具2和第二夹具3发生相对运动,从而使得操作简单,省时省力。

62.结合图1、图2和图3,具体一实施例中,第一夹具2包括:第一弧形杆21,第一弧形杆21一侧设置有多个第一齿槽23,第一齿槽23与所述齿轮组42啮合连接;第一夹杆22,第一夹杆22的中部通过转动轴11与基座1转动连接,第一夹杆22的一端与第一弧形杆21固定连接、另一端位于所述焊接工位12。

63.第二夹具3包括:第二弧形杆31,第二弧形杆31一侧设置有多个第二齿槽33,第二齿槽33与齿轮组42啮合连接;第二夹杆32,第二夹杆32的中部通过转动轴11与基座1转动连接,第二夹杆32的一端与第二弧形杆31固定连接、另一端位于焊接工位12。

64.在本实施例中,当齿轮组42转动时,带动第一齿槽23与第二齿槽33发生转动,同时驱使第一夹杆22和第二夹杆32通过转动轴11在基座1上发生转动。

65.需要说明的是,第一弧形杆21和第二弧形杆31在齿轮组42的同一轴线上相对设置,当齿轮组42转动时驱使第一弧形杆21和第二弧形杆31向相反的方向运动,同时驱动第一夹杆22和第二夹杆32相互靠近或远离,从而使得第一夹杆22和第二夹杆32可以夹紧和松开焊接件。

66.结合图1、图2和图3,具体一实施例中,第一齿轮421固设与主轴41上,第一弧形杆21与所述第一齿轮421啮合;第二齿轮422固设与主轴41上,第二弧形杆31与第二齿轮422啮合。

67.在本实施例中,当主轴41转动时,第一齿轮421和第二齿轮422也发生相对的转动,也就是说,第一齿轮421和第二齿轮422与主轴41的转动方向相同,同时,第一弧形杆21在第一齿轮421的一侧啮合,第二弧形杆31在第二齿轮422上与第一齿轮421相对的一侧啮合,所以当主轴41转动时,带动第一齿轮421和第二齿轮422向同一方向转动,从而驱使第一弧形杆21和第二弧形杆31向相反的方向转动,需要说明的是,第一齿轮421和第二齿轮422的设置,可以减少第一夹杆22和第二夹杆32发生碰撞的情况。

68.结合图2、图3和图4,具体一实施例中,基座1下端开设有凹槽6,凹槽6的底端设置有穿射孔61,蜗杆44的另一端开设有卡接槽62,涡轮43位于基座1的下方,固定组件5包括:弹性件51,弹性件51的一端固设于凹槽6的底端;滑块52,滑块52的一端固定连接与弹性件51的另一端,并滑动连接于凹槽6;拉动件53,拉动件53的一端穿过穿射孔61并与滑块52的一端固定连接;弹性件51用于在卡接槽62与凹槽6连通后驱使滑块52的另一端嵌入卡接槽62内。

69.在本实施例中,将拉杆向上拉动,使得滑块52像凹槽6内滑动,从而使得蜗杆44可以自由转动,当蜗杆44转动到一定位置,也就是说,当卡接槽62和凹槽6连通时,将拉杆放开,使得弹簧驱动滑块52的一端嵌入卡接槽62内,从而固定蜗杆44。需要说明的是,在基座1下端还可以设置安装座,在安装座开设固定孔,可以使螺杆穿射并转动。

70.结合图4,具体一实施例中,弹性件51为弹簧,弹簧用于驱动滑块52滑动。

71.在本实施例中,当拉动件53拉动时,弹簧可以驱动滑块52,需要说明的是,弹簧可以设置多组,用于加强弹簧的弹性作用。

72.结合图3和图4,具体一实施例中,拉动件53为拉杆或拉绳,拉杆或拉绳用于驱动滑块52。

73.在本实施例中,在转动蜗杆44前,将拉杆或拉绳向上拉动,使得滑块52向凹槽6内滑动,同时转动蜗杆44,当蜗杆44转动到一定位置时,也就是说,当凹槽6与卡接槽62连通

时,将拉杆或拉绳下压,使得弹簧驱动滑块52的一端嵌设入卡接槽62内,从而将蜗杆44相对固定,不会发生相对转动。

74.结合图4,具体一实施例中,蜗杆44的周侧壁上周向间隔开设多个卡接槽62。

75.在本实施例中,多个卡接槽62的设置,使得当蜗杆44转动到各个角度时,都有与滑块52相对固定的卡接槽62,从而使得操作省时省力。

76.结合图1、图2和图3,具体一实施例中,第一夹杆22、第二夹杆32的另一端的内侧分别固设有防滑垫13。

77.在本实施例中,防滑垫13的设置使得当第一夹具2和第二夹具3相互靠近,夹住焊接件的同时可以增大防滑垫13与焊接件的摩擦力。

78.本实施例的实施原理为:首先将拉杆向上移动,使得滑块52滑动至凹槽6内,同时转动蜗杆44,使得蜗杆44带动涡轮43旋转,从而涡轮43驱动主轴41转动,同时带动第一齿轮421和第二齿轮422同向转动,然后随着第一齿轮421和第二齿轮422的转动,驱动第一弧形杆21和第二弧形杆31向相反的方向转动,同时,驱使第一夹杆22和第二夹杆32向相互靠近的方向转动,从而使防滑垫13抵触并贴合焊接件,最后,转动至卡接槽62与凹槽6连通,放开拉杆或拉绳,使得弹簧驱动滑块52的一端滑动到卡接槽62,从而将蜗杆44固定,并使齿轮停止转动,实现第一夹杆22和第二夹杆32的相对固定,也就是说,本技术的焊接用辅助定位工装在使用时,只需要转动蜗杆44就可以实现夹紧和松开焊接件的目的,操作简单,不会耗费大量时间,省时省力。

79.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1