一种铆接装置的上料机构的制作方法

1.本实用新型涉及机械加工技术领域,具体涉及一种铆接装置的上料机构。

背景技术:

2.在现有技术中的机械加工中的上料技术;例如,专利申请: cn202123164806.9一种具有工件检测功能的上料机构;公开的一种具有工件检测功能的上料机构,包括有机台及设置于机台上的抓取模块、上料模块、定位治具、检测模块、废料收集模块、集料模块;上料模块、定位治具、废料收集模块和集料模块自右往左间距式布置;抓取模块包括有抓取头及用于驱动抓取头位移的位移模组,抓取头随位移模组的控制往复位移于上料模块、定位治具、废料收集模块、集料模块之间;检测模块设置于定位治具的侧旁。现有技术利用抓取模块将工件移至定位治具上并进行检测,根据工件的检测结果将工件移至废料收集模块或集料模块上。

3.现有技术中依然存在以下问题:

4.1、不便于通过治具转移待加工的工件,对于装载工件的治具缺乏限位的功能。

5.2、在上料的过程中不便于对工件进行定位功能,更无法在装载的过程中将工件限位在治具和位移机构上。定位夹持的结构灵活性不佳,不能适用于定位不同尺寸的产品。

6.3、不能对载具上的产品进行便捷退料操作。

技术实现要素:

7.本实用新型克服了现有技术的不足,提供一种铆接装置的上料机构,具有优异稳定的工件上料转移功能,还具有对工件进行便捷上料和退料的功能。

8.为达到上述目的,本实用新型采用的技术方案为:一种铆接装置的上料机构,包括台架,以及设置在台架上的移载平台,移载平台上设置有传送区,所述传送区上设置有移载动力模组,所述移载动力模组上驱动设置有用于承载工件的治具台,所述治具台上设置有若干个能相对所述治具台开合位移的限位压板,所述限位压板能将所述工件限定在所述治具台上。治具台包括驱动设置在所述移载动力模组上的台板,所述台板上驱动设置有能相对所述台架升降的支撑架,所述支撑架上设置有物料托板。

9.本实用新型一个较佳实施例中,物料托板通过支撑架与设置在台板下方的退料机构驱动连接。

10.本实用新型一个较佳实施例中,治具台上设置有至少一对相对设置的限位压板,且相对设置的所述限位压板之间的间距可调。

11.本实用新型一个较佳实施例中,限位压板包括设置在治具台上的压板驱动机构,所述压板驱动机构包括水平位移机构和纵向升降机构,所述水平位移机构上驱动设置有纵向升降机构,所述纵向升降机构驱动连接有能相对所述治具台位移的压板。

12.本实用新型一个较佳实施例中,压板的抵压侧设置有缓冲垫。

13.本实用新型一个较佳实施例中,台板或/和支撑架上设置有定位件,所述定位件能

与物料托板上的定位孔限位对接。

14.本实用新型一个较佳实施例中,定位件采用的是凸起的定位柱,且所述定位件不影响物料托板对物料的承接。

15.本实用新型一个较佳实施例中,治具台能通过移载动力模组在台架上连接上料区和生产区的所述传送区位移;且所述台架上设置有若干个用于检测物料到位的传感器,且治具台上设置有若干个通孔。

16.具体的,物料托板上与工件对应的承接区域上设置有若干个避空槽。避空槽的设置便于取放工件。

17.本实用新型一个较佳实施例中,治具台上还设置有刻度尺。

18.本实用新型解决了背景技术中存在的缺陷,本实用新型的有益效果:

19.本实用新型提供一种铆接装置的上料机构,具有优异稳定的工件上料转移功能,还具有对工件进行便捷上料和退料的功能。

20.1、通过在上料区和生产区之间设置移载平台,利用移载平台上的治具板和限位压板的组合结构实现工件的限位装载及其转移,利用设置在台架上的顶升对位机构,对工件进行定位校验。

21.2、通过设置的限位压板上的水平位移机构实现压板的水平位置调节,利用纵向升降机构驱动压板的抬升释放动作和下压抵压动作。提升了设备加工多种不同类型的工件的适应性能。

22.3、物料托板通过支撑架以及驱动支撑架的退料气缸、推顶杆驱动纵向位移;提升了对工件上料和退料操作的便捷性。

附图说明

23.下面结合附图和实施例对本实用新型进一步说明。

24.图1是本实用新型优选实施例设置在铆接装置上的结构示意图;

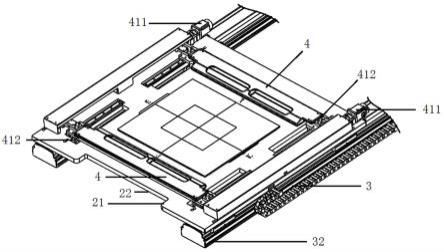

25.图2是本实用新型优选实施例的移载平台局部结构轴视结构示意图一;

26.图3是本实用新型优选实施例的移载平台局部结构侧视结构示意图;

27.图4是本实用新型优选实施例的移载平台局部结构正视结构示意图一;

28.图5是本实用新型优选实施例的移载平台局部结构正视结构示意图二;

29.图6本实用新型优选实施例的移载平台局部结构轴视结构示意图二;

30.图7本实用新型优选实施例的移载平台局部结构俯视结构示意图;

31.其中,1-台架,11-传送区,2-移载平台,21-治具台,211-定位件,212-刻度尺,22-台板,23-支撑架,24-物料托板,3-移载动力模组,31-驱动部,32-位移滑轨,33-滑座,4-限位压板,41-压板驱动机构,411-水平位移机构,412-纵向升降机构,42-压板,5-加工机构,6-退料机构,61-退料气缸,7-工件。

具体实施方式

32.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

33.如图1-图7所示,一种铆接装置的上料机构,包括台架1,以及设置在台架1上的移载平台2,移载平台2上设置有位于台架1上的上料区和生产区之间的传送区11,传送区11上设置有移载动力模组3。移载动力模组3包括设置在传送区11内的一对平行设置的传送轨道,平行设置的传送轨道均驱动设置有传送座,相对设置的传送座上横跨驱动设置有用于承载工件7的治具台21。

34.治具台21包括驱动设置在移载动力模组3上的台板22,所述台板22上驱动设置有支撑架23,所述支撑架23上设置有物料托板24。物料托板24通过支撑架23与退料机构6驱动连接,且物料托板24能相对所述治具台21的台板22纵向升降。具体的,台板22上设置有能相对台板22纵向升降的支撑架23,支撑架23上驱动设置有物料托板24,且物料托板24上与工件7对应的承接区域上设置有若干个避空槽,避空槽便于取放工件7。具体的,台板22上设置有通槽,台板22的下部设置有退料气缸61,退料气缸61上驱动的推顶杆穿设过通槽后与位于台板22上方的支撑架23驱动连接。支撑架23采用的是十字型支撑筋结构,支撑架23能与物料托板24的底部固定组合。物料托板24通过支撑架23以及驱动支撑架23的退料气缸61、推顶杆驱动纵向位移。

35.治具台21上设置有若干个能相对治具台21开合位移的限位压板4,限位压板4能将工件7限定在治具台21上。治具台21上设置有定位件211,定位件211能与装载工件7的台板22限位对接。定位件211采用的是凸起的定位柱。

36.治具台21上设置有一对相对设置的限位压板4,且相对设置的限位压板4之间的间距可调。限位压板4包括设置在治具台21上的压板42驱动机构41,压板42驱动机构41包括水平位移机构411和纵向升降机构412,水平位移机构411上驱动设置有纵向升降机构412,纵向升降机构412驱动连接有能相对治具台21总线位移的压板42。压板42的抵压侧设置有缓冲垫。治具台21上还设置有x轴、y轴的刻度标尺。治具台21能通过移载动力模组3位移至顶升对位机构6的下部,且治具台21上设置有若干个限位孔,限位孔能与定位柱63对应。

37.工作原理:

38.如图1-图7所示,实施例一生产工作时,将装载有工件7的物料托板24位移到位于初始位置(台架1上靠近上料区的位置)的治具台21上,通过台板22下方的传感器检测台板22是否到位,物料托板24上的定位孔与定位件211定位对接,能够通过治具台21上设置的刻度尺了解到台板22在治具台21上的位置。

39.治具台21的台板22及其工件7进行初步上料后,通过限位压板4中的水平位移机构411和纵向升降机构412驱动压板42的动作。水平位移机构411,采用的是线轨、直线电机、位移滑座33的组合机构,通过相对设置的水平位移机构411,调整相对设置的压板42之间的夹持定位间距。通过设置在位移滑座33上的纵向升降机构412驱动压板42的纵向位移,实现压板42的下压动作。使用时首先通过水平位移机构411将位于治具台21两侧的压板42位移至台板22上的工件7上方,且避开工件7需要加工处理的区域;然后再利用纵向升降机构412驱动压板42下压,限定工件7的位置。

40.将工件7定位在治具台21上后,通过驱动移载动力模组3中的传送座沿着传送轨道位置,即从邻近上料区的位置传送至邻近生产区的对应位置。

41.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型

的技术性范围并不局限于说明书上的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1