一种圆筒水箱内胆成型点焊装置的制作方法

1.本实用新型涉及金属水箱生产加工设备,尤其涉及一种圆筒水箱内胆成型点焊装置。

背景技术:

2.立式圆筒水箱在生产时,其内胆和外壳都是需要将多个预制的圆筒环焊对接方可满足整体尺寸要求,其中圆筒又由厚度为1.5mm的板材对卷焊接制成,板材端部对压后形成圆筒结构,由于其尺寸较大,所以无法直接通过滚焊机对板材对叠部位进行焊接,通常是先人工点焊,对板材对叠部位进行多处点焊,如此暂时固定卷筒成型,然后再将卷筒的对叠处通过滚焊接一体焊接。而板材在点焊时,由于其尺寸大且质地薄,点焊过程中的筒体叠压对接处很容易发生错缝或者炸卷现象发生。

技术实现要素:

3.针对现有技术存在的不足,本实用新型的目的在于提供一种圆筒水箱内胆成型点焊装置,本实用新型能够在板材成型圆筒的点焊过程中,对待成型卷筒的叠压对接处进行持续且稳定的限位,防止筒体叠压对接处错缝、炸卷,提高点焊效率和效果。

4.为实现上述目的,本实用新型提供了如下技术方案:

5.一种筒型水箱内胆成型点焊装置,包括机架和点焊枪,所述机架的同侧上、下设有上支架和下支架,所述上支架的底部设置有点焊枪,下支架上设有对卷筒移动的驱动结构,驱动结构上还设有对卷筒夹持的夹持结构;

6.所述驱动结构包括设置于机架上的气缸,所述下支架上沿其长度方向通透性开设有滑槽,滑槽与第一安装座滑动配合,气缸的输出端穿入所述滑槽并与第一安装座连接;

7.所述第一安装座背向气缸的侧面设有穿出下支架的连接杆,连接杆暴露至外界的一端设有第二安装座。

8.优选的,所述夹持结构包括设置于安装座上的支撑组件:

9.支撑组件包括两相对设置的支撑杆,两支撑杆的相对侧面上竖直向设有滑道,滑道内滑动设有夹持组件。

10.优选的,所述夹持组件包括与支撑杆滑道滑动配合的滑块以及位于两支撑杆之间安装块,安装块上开设有水平延伸的槽道,滑块上设有两等高设置并与槽道滑动配合的导向块;

11.安装块上转动设有螺杆,螺杆与压板螺纹配合。

12.优选的,所述第一、第二安装座上的安装块,其相对侧面均设有两平行设置的夹条;

13.所述第一、第二安装座上的压板,其相对侧面均设有两平行设置的夹条;

14.优选的,所述支撑杆上还设有用于对滑块限位的限位件,所述限位件包括设置支撑杆滑道内的限位块,限位块与滑道内壁之间设有弹簧,拉杆一端穿入滑道内并与限位块

连接,另一端暴露至外界并设有拉板。

15.本实用新型在使用时,将薄板材两端对接并部分叠压以形成卷筒状结构,使其叠压对接处的直线位于点焊枪正下方,将叠压对接直线两端处的筒体处分别置于第一安装座和第二安装座上的夹持结构内,即通过安装座上安装块和压板的夹条对筒体进行夹持:旋转螺杆使压板下移,从而使得安装块上的夹条顶触筒体叠压对接直线底面、压板上的夹条压触筒体叠压对接直线顶面,进而保证筒体叠压对接结构的稳定性,避免点焊过程中的筒体叠压对接处错缝、炸卷现象发生。

16.同时竖直向驱动件对点焊枪上、下往复移动,当点焊枪输出端接触筒体叠压对接直线处时进行点焊,当点焊枪上移过程中,气缸的输出端伸长,通过第一安装座

→

连接杆

→

第二安装座带动筒体移动并将新的待点焊部位置于点焊枪下方,点焊枪继续点焊,如此完成筒体上叠压对接直线的多部位点焊,从而完成筒体形状的初步成型。

17.点焊完成后,通过逆转螺杆使压板上移解除对卷筒的限位,同时背向拉动两安装块,安装块相对导向块水平移动从而使得两安装块间距变大,进而使得压条与卷筒分离。然后克服弹簧的弹力外拉拉杆,使得限位块完全缩入滑道并不在顶触滑块,滑块带动安装块沿滑道下移,进而给予卷筒被向上取出的空间,卷筒待质检后进行后续的竖直缝焊接作业即可。

18.相对于现有技术,本实用新型具有如下优点:本实用新型能够在板材成型圆筒的点焊过程中,对待成型卷筒的叠压对接处进行持续且稳定的限位,防止筒体叠压对接处错缝、炸卷,提高点焊效率和效果。

附图说明

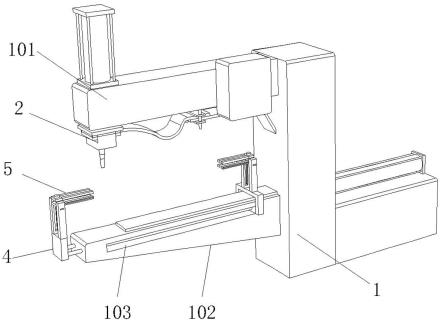

19.图1为具体实施方式所述圆筒水箱内胆成型点焊装置的结构示意图;

20.图2为具体实施方式所述驱动结构的示意图;

21.图3为具体实施方式所述夹持结构的示意图。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1-3所示,具体实施时:一种筒型水箱内胆成型点焊装置,包括机架1,所述机架1的同侧上、下设有上支架101和下支架102,所述上支架101顶部设有电缸、气缸等竖直向驱动件,驱动件的输出底端穿过上支架101后与点焊枪2连接,点焊枪的输出端竖直朝下设置,下支架102上设有对卷筒移动的驱动结构4,驱动结构4上还设有对卷筒夹持的夹持结构5;

24.所述驱动结构4包括设置于机架1上的气缸401,所述下支架102上沿其长度方向通透性开设有滑槽103,滑槽103与第一安装座402滑动配合,气缸401的输出端穿入所述滑槽103并与第一安装座402连接;

25.所述第一安装座402背向气缸401的侧面设有穿出下支架102的连接杆403,连接杆403暴露至外界的一端设有第二安装座404。

26.所述夹持结构5包括设置于安装座上的支撑组件:

27.支撑组件包括两相对设置的支撑杆501,两支撑杆501的相对侧面上竖直向设有滑道,滑道内滑动设有滑块506;

28.两支撑杆501之间设有安装块502,安装块502上开设有水平延伸的槽道,滑块506上设有两等高设置并与槽道滑动配合的导向块507。

29.安装块502上转动设有螺杆503,螺杆503与压板504螺纹配合:

30.所述第一、第二安装座上的安装块502,其相对侧面均设有两平行设置的夹条505,所述第一、第二安装座上的压板504,其相对侧面均设有两平行设置的夹条505。

31.所述支撑杆501上还设有用于对滑块506限位的限位件,所述限位件包括设置支撑杆501滑道内的限位块508,限位块508与滑道内壁之间设有弹簧510,拉杆509一端穿入滑道内并与限位块508连接,另一端暴露至外界并设有拉板511。

32.本实用新型在使用时,将薄板材两端对接并部分叠压以形成卷筒状结构,使其叠压对接处的直线位于点焊枪2正下方,将叠压对接直线两端处的筒体处分别置于第一安装座402和第二安装座404上的夹持结构5内,即通过安装座上安装块502和压板504的夹条对筒体进行夹持:旋转螺杆503使压板504下移,从而使得安装块502上的夹条顶触筒体叠压对接直线底面、压板504上的夹条压触筒体叠压对接直线顶面,进而保证筒体叠压对接结构的稳定性,避免点焊过程中的筒体叠压对接处错缝、炸卷现象发生。

33.同时竖直向驱动件对点焊枪2上、下往复移动,当点焊枪2输出端接触筒体叠压对接直线处时进行点焊,当点焊枪2上移过程中,气缸401的输出端伸长,通过第一安装座402

→

连接杆403

→

第二安装座404带动筒体移动并将新的待点焊部位置于点焊枪3下方,点焊枪3继续点焊,如此完成筒体上叠压对接直线的多部位点焊,从而完成筒体形状的初步成型。

34.点焊完成后,通过逆转螺杆503使压板504上移解除对卷筒的限位,同时背向拉动两安装块502,安装块502相对导向块507水平移动从而使得两安装块502间距变大,进而使得压条505与卷筒分离。然后克服弹簧510的弹力外拉拉杆509,使得限位块508完全缩入滑道并不在顶触滑块6,滑块6带动安装块502沿滑道下移,进而给予卷筒被向上取出的空间,卷筒待质检后进行后续的竖直缝焊接作业即可。

35.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1