一种铣头的制作方法

1.本实用新型涉及铣床,尤其是一种铣头。

背景技术:

2.铣床主要指用铣刀对工件多种表面进行加工的机床,通常铣刀以旋转运动为主运动,工件和铣刀的移动为进给运动,它可以加工平面、沟槽,也可以加工各种曲面、齿轮等。现有主轴箱有通过两根主轴切换实现粗铣和精铣,如中国专利公开号为cn216881738u一种数控铣床双轴主轴箱,包括:箱体;粗加工组件,所述粗加工组件包括有主动轴和粗铣刀具,所述主动轴可转动地设置在所述箱体内,所述传动端与外部的驱动装置连接,所述粗铣刀具与所述粗加工端连接,并位于所述箱体的底侧面;精加工组件,所述精加工组件包括有从动轴和精铣刀具,所述从动轴与所述主动轴齿轮传动连接,所述从动轴设置在所述箱体内,所述从动轴一端为分动端,另一端为精加工端,所述精加工刀具与所述精加工端连接,并位于所述箱体的底侧面;离合组件,所述离合组件包括有螺母、螺纹套筒和离合器;该离合器能够控制所述从动轴与所述螺纹套筒之间相互分离或相互接合。离合器在切换时,如果齿轮之间没有啮合好,齿轮容易卡死;且齿轮咬合的瞬间,齿轮发生相互碰撞,容易损坏齿轮;主动轴加工时,从动轴在离合器作用下可以不参与动作,但当从动轴切入参与加工时,从动轴的动力需要主动轴提供,此时主动轴与从动轴同时旋转,那么,工作状态的铣刀切削出来的废渣可能会对旁边空转的铣刀产生干扰,空转的铣刀甚至有可能将废渣甩出,对周围的人员造成伤害,没有加工的铣刀也跟着旋转,耗能更大,铣刀长期处于旋转状态,对轴承损耗更大,影响轴承的使用寿命。

技术实现要素:

3.本实用新型所要解决的技术问题是提供一种铣头,安全性更高,能耗更小,轴承实用寿命更长。

4.为解决上述技术问题,本实用新型的技术方案是:一种铣头,包括第一主轴、第二主轴和第一驱动机构,所述第一主轴与第二主轴平行设置,所述第一驱动机构包括第一传动单元、第二传动单元和驱动第一传动单元旋转的动力单元,所述第一传动单元通过第一单向轴承与第一主轴连接,所述第二传动单元通过第二单向轴承与第二主轴连接,所述第一传动单元与第二传动单元传动连接。本实用新型原理:当第一主轴的第一铣刀处于工作状态,而第二主轴的第二铣刀处于非工作状态,动力单元将动力传递至第一传动单元,第一传动单元将动力传递至第二传动单元,此时第一传动单元的旋转方向与第二传动单元的旋转方向相反,第一传动单元通过第一单向轴承将动力传递至第一主轴,使第一铣刀在动力作用下旋转,而第二传动单元由于反向旋转,其动力无法通过第二单向轴承传递至第二主轴,第二主轴处于无动力旋转或停止状态;当第一主轴的第一铣刀处于非工作状态,而第二主轴的第二铣刀处于工作状态,动力单元反向旋转将动力传递至第一传动单元,第一传动单元将动力传递至第二传动单元,此时第一传动单元的旋转方向与第二传动单元的旋转方

向相反,由于第一传动单元方向旋转,第一传动单元无法通过第一单向轴承将动力传递至第一主轴,第一主轴处于无动力旋转或停止状态,而第二传动单元的动力则通过第二单向轴承传递至第二主轴,使第二铣刀在动力作用下旋转。通过单向轴承对两根主轴的工作状态进行切换,保证工作时只有一根主轴处于工作旋转状态,该传动结构简单,整体体积小,解决双轴同时旋转带来的安全问题、耗能问题和轴承寿命问题。

5.作为改进,所述动力单元为电机,所述电机通过传动轴与第一传动单元连接,所述电机、传动轴、第一传动单元、第一单向轴承及第一主轴同轴。

6.作为改进,所述第一传动单元与第二传动单元通过齿轮啮合实现传动连接。

7.作为改进,所述第一传动单元包括第一齿轮,所述第一单向轴承位于第一齿轮与第一主轴之间;所述第二传动单元包括第二齿轮,所述第二单向轴承位于第二齿轮与第二主轴之间。

8.作为改进,所述第一主轴枢接在第一轴承座内,所述第二主轴枢接在第二轴承座内。

9.作为改进,还设有驱动第二轴承座连同第二主轴上下移动的第二驱动机构。

10.作为改进,所述第二主轴上设有用于限制第一主轴旋转的第一刹车块和用于限制第二主轴旋转的第二刹车块。

11.作为改进,所述第一主轴内设有气道,所述气道的出气口设在第二主轴的下端面,所述起到的进气口设在第二主轴的一侧且与高压气管连接。

12.本实用新型与现有技术相比所带来的有益效果是:

13.本实用新型两根主轴共用一个动力单元,通过单向轴承对两根主轴的工作状态进行切换,保证工作时只有一根主轴处于工作旋转状态,该传动结构简单,整体体积小,解决双轴同时旋转带来的安全问题、耗能问题和轴承寿命问题。

附图说明

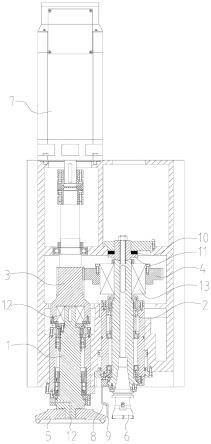

14.图1为主轴箱第一状态示意图。

15.图2为主轴箱第二状态示意图。

具体实施方式

16.下面结合说明书附图对本实用新型作进一步说明。

17.如图1、2所示,一种龙门铣床,包括主轴箱和设在主轴箱上的铣头,主轴箱设置在铣床的龙门架上,主轴箱能整体移动。铣头包括第一主轴1、第二主轴2和第一驱动机构,所述第一主轴1与第二主轴2平行设置;所述第一主轴1枢接在第一轴承座内,所述第二主轴2枢接在第二轴承座内,提高主轴旋转的稳定性。

18.如图1、2所示,所述第一驱动机构包括第一传动单元、第二传动单元和驱动第一传动单元旋转的动力单元。所述第一传动单元包括第一齿轮3,第一传动单元通过第一单向轴承12与第一主轴1连接,所述第一单向轴承12位于第一齿轮3与第一主轴1之间,根据单向轴承的特性,当第一传动单元正向旋转时可以通过第一单向轴承12将动力传递至第一主轴1,当第一传动单元反向旋转时则不能通过第一单向轴承12将动力传递至第一主轴1。所述第二传动单元包括第二齿轮4,第二传动单元通过第二单向轴承13与第二主轴2连接,所述第

二单向轴承13位于第二齿轮4与第二主轴2之间,根据单向轴承的特性,当第二传动单元正向旋转时可以通过第二单向轴承13将动力传递至第二主轴2,当第二传动单元反向旋转时则不能通过第二单向轴承13将动力传递至第二主轴2。所述第一传动单元与第二传动单元通过齿轮啮合实现传动连接,保证第一传动单元与第二传动单元为反向旋转,在单向轴承作用下,动力单元只能将动力传递至其中一根主轴,通过动力单元的正反转切换两根主轴的工作状态。

19.如图1、2所示,所述动力单元为电机7,所述电机7设在第一主轴1的上端,电机7倒置设置并通过传动轴与第一传动单元连接,所述电机、传动轴、第一齿轮3、第一单向轴承12及第一主轴1同轴。动力单元直接驱动第一主轴1,第一主轴1转速与电机转速相同,第一主轴1能处于高速模式,适合精铣加工,因此第一主轴1用于安装精铣刀;第一传动单元经齿轮传动后将动力传递至第二传动单元,第二传动单元减速后具有更大的力矩,适合粗铣加工,因此第二主轴2用于安装粗铣刀。

20.如图1、2所示,所述第二主轴2与第二驱动机构连接,第二驱动机构可以是气缸或液压缸,通过第二驱动机构驱动第二主轴2连同第二轴承座一起升降运动。当第二主轴2处于工作状且第一主轴1处于非工作态时,第二驱动机构驱动第二主轴2下降,使第二铣刀6在低于第一主轴1的第一铣刀位置进行加工;当第二主轴2处于非工作状且第一主轴1处于工作态时,第二驱动机构驱动第二主轴2上升,使第二铣刀6在高于第一主轴1的第一铣刀5位置,第一铣刀5在工作。

21.如图1、2所示,所述第二主轴2上设有用于限制第一主轴1旋转的第一刹车块8和用于限制第二主轴2旋转的第二刹车块10。具体的,第一刹车块5通过第一支架9安装在第二主轴2的下端,第二刹车块10通过第二支架11安装在第二主轴2的上端,刹车块可以是橡胶块。当第一主轴1处于工作状态时,第二驱动机构驱动第二主轴2上升,此时的第二刹车块10能与刹车盘接触,在摩擦力的作用下将第二主轴2刹停,防止第二主轴2在第二传动单元的空转带动下旋转;当第二主轴2处于工作状态下,第二驱动机构驱动第二主轴2下降,第二刹车块10离开刹车盘,第二主轴2在动作作用下旋转,而此时第一刹车块8能与第一铣刀5接触,第一铣刀5连同第一主轴1被刹停,防止第一主轴1在第一传动单元的空转带动下旋转。

22.如图1、2所示,所述第一主轴1内设有气道12,所述气道12的出气口设在第二主轴2的下端面,所述起到的进气口设在第二主轴2的一侧且与高压气管连接,第一铣刀工作时产生的废渣可由高压气体进行清理,防止废渣挤压。

23.本实用新型原理:当第一主轴1的第一铣刀5处于工作状态,而第二主轴2的第二铣刀6处于非工作状态,动力单元将动力传递至第一传动单元,第一传动单元将动力传递至第二传动单元,此时第一传动单元的旋转方向与第二传动单元的旋转方向相反,第一传动单元通过第一单向轴承12将动力传递至第一主轴1,使第一铣刀5在动力作用下旋转,而第二传动单元由于反向旋转,其动力无法通过第二单向轴承13传递至第二主轴2,第二主轴2处于无动力旋转或停止状态;当第一主轴1的第一铣刀5处于非工作状态,而第二主轴2的第二铣刀6处于工作状态,动力单元反向旋转将动力传递至第一传动单元,第一传动单元将动力传递至第二传动单元,此时第一传动单元的旋转方向与第二传动单元的旋转方向相反,由于第一传动单元方向旋转,第一传动单元无法通过第一单向轴承12将动力传递至第一主轴1,第一主轴1处于无动力旋转或停止状态,而第二传动单元的动力则通过第二单向轴承13

传递至第二主轴2,使第二铣刀6在动力作用下旋转。通过单向轴承对两根主轴的工作状态进行切换,保证工作时只有一根主轴处于工作旋转状态,该传动结构简单,整体体积小,解决双轴同时旋转带来的安全问题、耗能问题和轴承寿命问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1