一种数控液压剪板机的制作方法

本技术属于剪板机,具体来说,涉及一种数控液压剪板机。

背景技术:

1、液压剪板机是借于运动的上刀片和固定的下刀片,采用合理的刀片间隙,对各种厚度的金属板材施加剪切力,使板材按所需要的尺寸断裂分离的一种机器,按剪刀的形状分类分为直刀剪板机和圆盘刀剪板机。

2、现有的剪板机在工作过程中被剪切下来的板材直接掉落到地面上,由于剪板机的位置固定,而且当需要剪切大量尺寸一定的板材时,每次剪切下来的板材所掉落的位置几乎不变,因此板材会堆积在一起,由于被剪切的板材的边缘与四角均较为锋利,因此当刚被剪切下来的板材掉落到其他板材的表面时会导致板材被刮花,从而导致次品率增加,且加工完的钢板会留在加工台上,需要工作人员手动的将其拿走,费时费力,效率低下。

3、针对相关技术中的问题,目前尚未提出有效的解决方案。

4、因此为了解决以上问题,本实用新型提供了一种数控液压剪板机。

技术实现思路

1、本实用新型的目的在于提供一种数控液压剪板机,以解决上述背景技术中提出的问题。

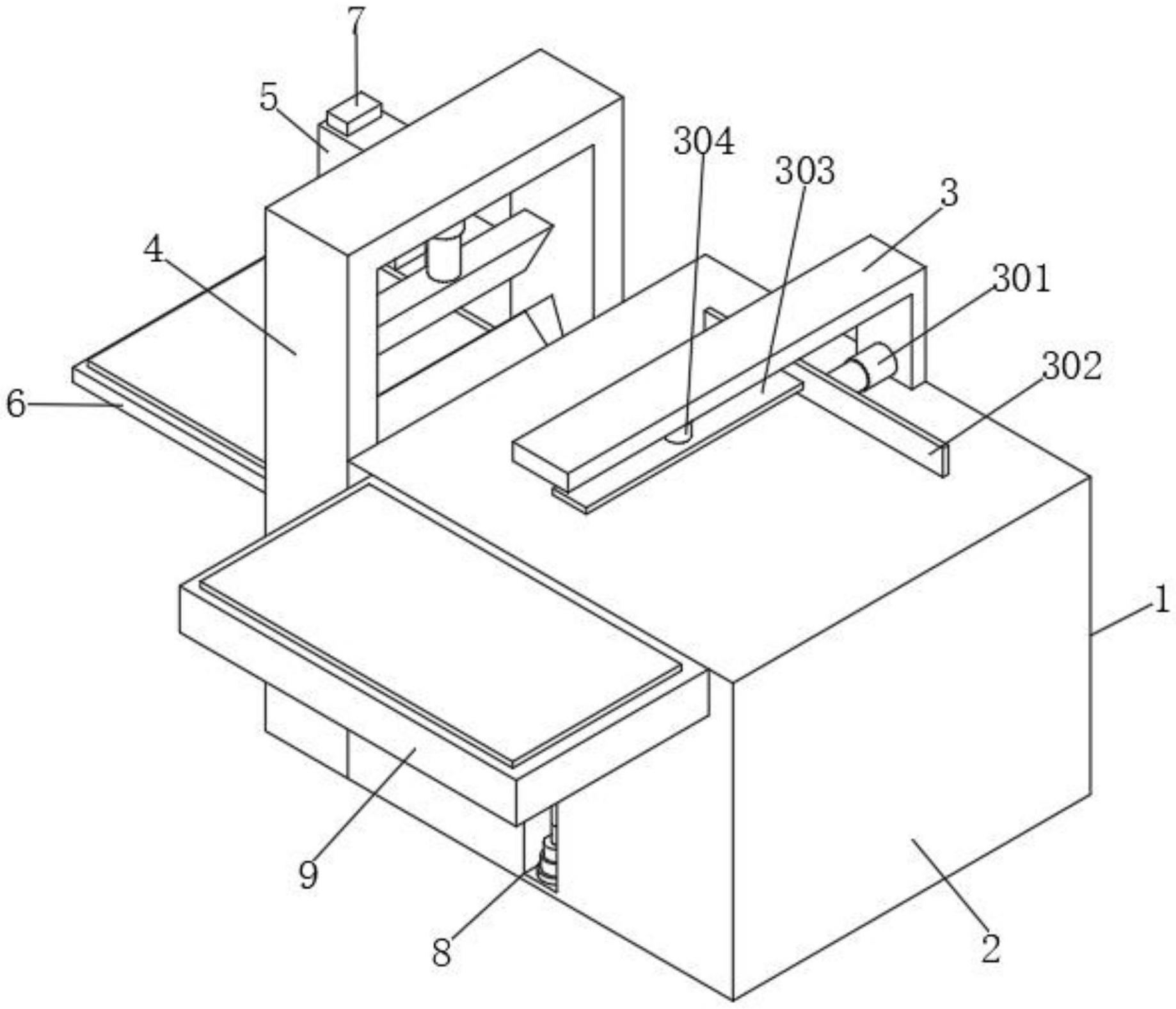

2、为实现上述目的,本实用新型提供如下技术方案:一种数控液压剪板机,包括剪板机主体,所述剪板机主体的一侧固定安装有工作台,所述工作台的顶端固定安装有顶架,所述顶架的一侧固定安装有第一液压杆,所述第一液压杆的一端固定安装有推板,所述工作台的一侧开设有第二滑槽,所述第二滑槽的内部安装有第二电机,所述第二电机的顶端固定安装有第二减速机,所述第二减速机的顶端安装有第二转轴,所述第二转轴的顶端固定安装有第二螺纹杆,所述第二螺纹杆上螺纹连接有第二滑块,所述第二滑块的一侧固定安装有第二接料板,所述第二接料板的顶端安装有第二压力传感器,所述工作台的一侧固定安装有机架,所述机架的一侧固定安装有侧板,所述侧板的一侧开设有第一滑槽,所述第一滑槽的内部安装有第一电机,所述第一电机的底端固定安装有第一减速机,所述第一减速机的底端安装有第一转轴,所述第一转轴的底端固定安装有第一螺纹杆,所述第一螺纹杆上螺纹连接有第一滑块,所述第一滑块的一侧固定安装有第一接料板,所述第一接料板的顶端固定安装有第一压力传感器,所述侧板的顶端固定安装有控制器。

3、进一步的,所述顶架的底端固定安装有第二液压杆,所述第二液压杆的底端固定安装有压紧板。

4、进一步的,所述机架的底端固定安装有第三液压杆,所述第三液压杆的底端固定安装有上刀片,所述机架的内部还固定安装有下刀片。

5、进一步的,所述第一滑槽的内部顶端固定安装有第一固定座,所述第一固定座的顶端固定安装有所述第一电机,所述第一电机内转轴的输出端通过联轴器与所述第一减速机内转轴的接收端相连接,所述第一减速机内转轴的输出端通过联轴器与所述第一转轴的顶端相连接。

6、进一步的,所述第一滑槽的内部底端固定安装有第二固定座,所述第一螺纹杆的底端与所述第二固定座转动连接,所述第一滑块滑动连接于所述第一滑槽的内部。

7、进一步的,所述第一压力传感器的顶端安装有第一置物板,所述第二压力传感器的顶端安装有第二置物板。

8、进一步的,所述第二滑槽的内部底端固定安装有第三固定座,所述第三固定座的顶端固定安装有所述第二电机,所述第二电机内转轴的输出端通过联轴器与所述第二减速机内转轴的接收端相连接,所述第二减速机内转轴的输出端通过联轴器与所述第二转轴的底端相连接。

9、进一步的,所述第二滑槽的内部顶端固定安装有第四固定座,所述第二螺纹杆的顶端与所述第四固定座转动连接,所述第二滑块滑动连接于所述第二滑槽的内部。

10、进一步的,所述第一压力传感器和所述第二压力传感器与所述控制器电性连接,所述控制器与所述第一液压杆、第二液压杆、第三液压杆、第一电机和所述第二电机电性连接。

11、与现有技术相比,本实用新型具有以下有益效果:

12、1.本实用新型中,当工件剪切完成之后,被裁下来的工件会掉落到第一接料板上,此时第一压力传感器所检测到的信号会发生变化,其将信号传输给控制器,由控制器启动第一电机,第一电机带动第一减速机转动,第一减速机带动第一转轴转动,第一转轴带动第一螺纹杆转动,第一螺纹杆的转动使得第一滑块在第一滑槽内向下滑动,从而使得第一接料板可以向下移动一定的距离,在裁剪下一组工件的时候,上一组被裁下来的工件可以与该组工件接触,使得被裁下来的工件不会掉落,从而就不会将其他板材的表面被刮花。

13、2.本实用新型中,加工完的工件通过第一液压杆和推板的作用推送到第二接料板上,第二压力传感器检测到的信号会发生变化,此时其将信号传输给控制器,由控制器启动第二电机,第二电机带动第二减速机转动,第二减速机带动第二转轴转动,第二转轴带动第二螺纹杆转动,第二螺纹杆的转动使得第二滑块在第二滑槽内滑动,从而使得第二接料板可以向下移动一定的距离,该设计使得可以对多组加工完的工件进行接收,可以降低工作人员的劳动强度。

技术特征:

1.一种数控液压剪板机,其特征在于,包括剪板机主体(1),所述剪板机主体(1)的一侧固定安装有工作台(2),所述工作台(2)的顶端固定安装有顶架(3),所述顶架(3)的一侧固定安装有第一液压杆(301),所述第一液压杆(301)的一端固定安装有推板(302),所述工作台(2)的一侧开设有第二滑槽(8),所述第二滑槽(8)的内部安装有第二电机(802),所述第二电机(802)的顶端固定安装有第二减速机(803),所述第二减速机(803)的顶端安装有第二转轴(804),所述第二转轴(804)的顶端固定安装有第二螺纹杆(805),所述第二螺纹杆(805)上螺纹连接有第二滑块(806),所述第二滑块(806)的一侧固定安装有第二接料板(9),所述第二接料板(9)的顶端安装有第二压力传感器(901),所述工作台(2)的一侧固定安装有机架(4),所述机架(4)的一侧固定安装有侧板(5),所述侧板(5)的一侧开设有第一滑槽(501),所述第一滑槽(501)的内部安装有第一电机(503),所述第一电机(503)的底端固定安装有第一减速机(504),所述第一减速机(504)的底端安装有第一转轴(505),所述第一转轴(505)的底端固定安装有第一螺纹杆(506),所述第一螺纹杆(506)上螺纹连接有第一滑块(507),所述第一滑块(507)的一侧固定安装有第一接料板(6),所述第一接料板(6)的顶端固定安装有第一压力传感器(601),所述侧板(5)的顶端固定安装有控制器(7)。

2.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述顶架(3)的底端固定安装有第二液压杆(303),所述第二液压杆(303)的底端固定安装有压紧板(304)。

3.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述机架(4)的底端固定安装有第三液压杆(401),所述第三液压杆(401)的底端固定安装有上刀片(402),所述机架(4)的内部还固定安装有下刀片(403)。

4.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述第一滑槽(501)的内部顶端固定安装有第一固定座(502),所述第一固定座(502)的顶端固定安装有所述第一电机(503),所述第一电机(503)内转轴的输出端通过联轴器与所述第一减速机(504)内转轴的接收端相连接,所述第一减速机(504)内转轴的输出端通过联轴器与所述第一转轴(505)的顶端相连接。

5.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述第一滑槽(501)的内部底端固定安装有第二固定座(508),所述第一螺纹杆(506)的底端与所述第二固定座(508)转动连接,所述第一滑块(507)滑动连接于所述第一滑槽(501)的内部。

6.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述第一压力传感器(601)的顶端安装有第一置物板(602),所述第二压力传感器(901)的顶端安装有第二置物板(902)。

7.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述第二滑槽(8)的内部底端固定安装有第三固定座(801),所述第三固定座(801)的顶端固定安装有所述第二电机(802),所述第二电机(802)内转轴的输出端通过联轴器与所述第二减速机(803)内转轴的接收端相连接,所述第二减速机(803)内转轴的输出端通过联轴器与所述第二转轴(804)的底端相连接。

8.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述第二滑槽(8)的内部顶端固定安装有第四固定座(807),所述第二螺纹杆(805)的顶端与所述第四固定座(807)转动连接,所述第二滑块(806)滑动连接于所述第二滑槽(8)的内部。

9.根据权利要求1所述的一种数控液压剪板机,其特征在于,所述第一压力传感器(601)和所述第二压力传感器(901)与所述控制器(7)电性连接,所述控制器(7)与所述第一液压杆(301)、第二液压杆(303)、第三液压杆(401)、第一电机(503)和所述第二电机(802)电性连接。

技术总结

本技术公开了一种数控液压剪板机,包括剪板机主体,剪板机主体的一侧固定安装有工作台,工作台的顶端固定安装有顶架;本技术中,当工件剪切完成之后,被裁下来的工件会掉落到第一接料板上,此时第一压力传感器所检测到的信号会发生变化,其将信号传输给控制器,由控制器启动第一电机,第一电机带动第一减速机转动,第一减速机带动第一转轴转动,第一转轴带动第一螺纹杆转动,第一螺纹杆的转动使得第一滑块在第一滑槽内向下滑动,从而使得第一接料板可以向下移动一定的距离,在裁剪下一组工件的时候,上一组被裁下来的工件可以与该组工件接触,使得被裁下来的工件不会掉落,从而就不会将其他板材的表面被刮花。

技术研发人员:谭金翠,谭启,陈浙梁

受保护的技术使用者:山东力固机械设备有限公司

技术研发日:20220927

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!