一种具有冷却水辅助增压式结构的铝合金铸轧辊的制作方法

1.本实用新型涉及铝及铝合金连续铸轧铝合金板卷铸轧辊技术,具体涉及一种具有冷却水辅助增压式结构的铝合金铸轧辊。

背景技术:

2.铸轧辊是铸轧机的核心部件,它由辊芯和辊套两大件组成,主要作用是把700℃左右的铝液结晶成一定规格的板,并且将其再给定10%左右压下率轧制成规定板形、厚度和宽度的铝合金板卷。

3.双辊连续铸轧不同其它连续铸造工艺,在于它是集凝固、变形于一体的综合技术,铝熔体在铸轧辊之间同时完成冷却、结晶、凝固和轧制,直接生产薄板。铸轧机生产时,铝熔体的热量通过辊套传递,并由辊芯中连续不断的冷却水带走,辊芯的水路结构和是否通畅决定了铸轧辊的冷却能力,现有的水槽结构冷却水的流动速度主要由冷却水的压力决定,冷却水受自然流动的可能性很小,而提升冷却水的压力势必要提升进水循环泵的扬程及稳定性,从而造成电耗的升高,同时由于冷却水循环不畅或流速不均匀,也造成了铸轧板的板形尺寸精度难以控制。

技术实现要素:

4.为克服上述现有技术中存在的问题,本实用新型的目的是提供一种具有冷却水辅助增压式结构的铝合金铸轧辊,加快了铸轧辊芯内部冷却水的流通,提高了铸轧辊的热交换能力,使生产的铸轧板板形精度得到提高、晶粒更加细小均匀,解决了现有技术中存在的问题。

5.本实用新型所采用的技术方案是:

6.一种具有冷却水辅助增压式结构的铝合金铸轧辊,包括辊套和辊芯,辊芯设置在辊套内,辊芯外表面开设有水槽,所述的水槽延辊芯外壁螺旋设置,水槽两侧设置有支撑筋,支撑筋圆周方向与辊套内壁贴合,所述的水槽根部开设有进水孔和出水孔,进水孔和出水孔交替均匀布设,所述的辊芯的一端延轴向设置有进水口和出水口,所述的进水孔和进水口连通,所述的出水孔和出水口连通,将传统竖直设置的多个并列水槽改进为螺旋贯通式设置,更有利于冷却水的流动和循环工作。

7.进一步所述的进水孔和出水孔沿水槽一周螺旋线内各设置有三个,进水孔和出水孔在辊芯横截面之间的夹角为60

°

,合理设置进水孔和出水孔数量,便于加工,更有利于生产制造,同时保证贯通式的螺旋流道内冷却水压力均衡。

8.进一步所述的进水孔和出水孔在相邻的两个水槽中沿辊芯轴线方向交替布设,进水孔和出水孔交替布设,将换热区域交替设置,更有利于换热工作的进行。

9.进一步所述的进水口设置有一个,进水口设置在辊芯中轴线位置上,所述的出水口设置有三个,三个出水口以进水口中轴线为中心均匀设置,设置三个出水口对应三个位置,使出水孔与出水口的连接位置分布更加均匀,更有利于热传导。

10.本实用新型的有益效果是:采用螺旋结构水槽改变轧辊冷却水的水流方向,使得铸轧辊在工作时冷却水沿着轧辊转动方向呈螺旋状流动,从而加快了冷却水的流动速度,进而可以加快铸轧辊的热交换速率,从而提升铸轧辊的冷却强度来提升铸轧板的板形精度并细化了铝合金铸轧板晶粒组织,提高了生产效率,进水口和出水口轴向和径向的交替布设方式,将导热区域进行划分,进而防止热量集中,更有利于换热工作。

附图说明

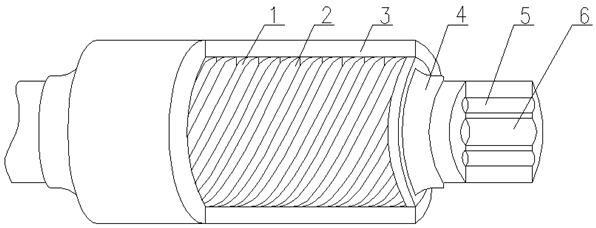

11.图1是本实用新型立体局部剖视结构示意图;

12.图2是本实用新型轴向半剖结构示意图;

13.图3是本实用新型横截面剖视结构示意图。

14.图中:1.支撑筋;2.水槽;3.辊套;4.辊芯;5.出水口;6.进水口;7.进水孔;8.出水孔。

具体实施方式

15.下面结合附图和具体实施方式对本实用新型进行详细说明:

16.传统铸轧辊内的冷却水流道采用竖直多个并列水槽设置方式,而决定冷却水流速和流动通畅性的唯一因素则为水泵的扬程和水泵的稳定性,由液体流动的特性可知,当冷却水从进水孔进入流道时,由于不需要克服重力和阻力的影响,其大部分冷却水必然是向着流道下方流动,因此导致进水孔下方流道内的冷却水流动迅速顺畅可轻松进入进水孔下方的出水孔,而该进水孔上方区域的冷却水流动不畅,进而导致冷却水对辊的热传递效果不均匀,同时还导致各个流道中压力不同,进而导致生产效果不佳的问题出现,虽然通过增大水泵扬程和功率可对这一现带来一定的缓解作用,使得向下流动的冷却液流动更加迅速,同时增加向上流动的冷却水的动力势能,增加进水口远端压力,从而克服向上流动不通畅的问题,但并不能达到预期的效果,同时造成电力资源的严重浪费。

17.本实用新型一种具有冷却水辅助增压式结构的铝合金铸轧辊,包括辊套3和辊芯4,辊芯4设置在辊套3内,辊芯4外表面开设有水槽2,所述的水槽2延辊芯4外壁螺旋设置,水槽2两侧设置有支撑筋1,支撑筋1圆周方向与辊套3内壁贴合,所述的水槽2根部开设有进水孔7和出水孔8,进水孔7和出水孔8交替均匀布设,所述的辊芯4的一端沿轴向设置有进水口6和出水口5,所述的进水孔7和进水口6连通,所述的出水孔8和出水口5连通;在不改变进口压力的前提条件下,通过将水槽2螺旋设置,形成倾斜设置的流道,使得进水孔7下方流道增加一定阻力,进水口7上方流道降低一定阻力,既能自动降低冷却水从进水孔7进入水槽2后向下流动的速率,同时能自动增加冷却水从进水孔7进入水槽2后向上流动的速率,配合铸轧辊自动旋转也可形成冷却液的螺旋流动效果,有效降低能量损耗,进而使进水孔7上、下两个方向的冷却液流速尽可能的接近,从而保证辊套3各个位置的换热效率一致,从而保证生产质量。

18.进一步所述的进水孔7和出水孔8延水槽2一周螺旋线内各设置有三个,进水孔7和出水孔8在辊芯4横截面之间的夹角为60

°

,传统铸轧辊内的进水孔7和出水孔8各设置有四个以上,无疑增加了加工难度,同时提升的制造成本,并且还不能有效保证散热效果,而本申请采用进水孔7和出水孔8各设置有三个配合螺旋设置的流道的技术方案,即可保证流道

各处冷却水压力相同从而保证整体热传递效率,也可降低制造成本。

19.进一步所述的进水孔7和出水孔8在水槽2相邻的两周螺旋线中沿辊芯4轴线方向交替布设,由上述内容可知,热交换效率的好坏在于冷却水流动的速率和通常性,并且由于进水孔7下方冷却液流动性能好,进水孔7上方流动性能低,因此导致进水孔7下方热交换效率更高一些,为此采用进水孔7和出水孔8轴向及径向交替布设的技术方案,可将辊套3热交换区域划分为若干个等面积区域,并且能保证热交换效率高的区域和效率低的区域交替相邻设置,避免热交换效率高的区域或效率低的区域集中设置,进一步的提升了冷却效果。

20.进一步所述的进水口6设置有一个,进水口6设置在辊芯4中轴线位置上,所述的出水口5设置有三个,三个出水口5以进水口6中轴线为中心均匀设置,设置三个出水口5以配合整个辊芯4上出水孔8的连通效果,可保证出水孔8能均匀分配在三个出水口5上,进而保证出口压力基本保证一致,即有利于设备的使用寿命,同时还可保证换热效果。

技术特征:

1.一种具有冷却水辅助增压式结构的铝合金铸轧辊,其特征在于:包括辊套(3)和辊芯(4),辊芯(4)设置在辊套(3)内,辊芯(4)外表面开设有水槽(2),所述的水槽(2)延辊芯(4)外壁螺旋设置,水槽(2)两侧设置有支撑筋(1),支撑筋(1)圆周方向与辊套(3)内壁贴合,所述的水槽(2)根部开设有进水孔(7)和出水孔(8),进水孔(7)和出水孔(8)交替均匀布设,所述的辊芯(4)的一端延轴向设置有进水口(6)和出水口(5),所述的进水孔(7)和进水口(6)连通,所述的出水孔(8)和出水口(5)连通。2.根据权利要求1所述的一种具有冷却水辅助增压式结构的铝合金铸轧辊,其特征在于:所述的进水孔(7)和出水孔(8)沿水槽(2)一周螺旋线内各设置有三个,进水孔(7)和出水孔(8)在辊芯(4)横截面之间的夹角为60

°

。3.根据权利要求1所述的一种具有冷却水辅助增压式结构的铝合金铸轧辊,其特征在于:所述的进水孔(7)和出水孔(8)在水槽(2)相邻的两周螺旋线中沿辊芯(4)轴线方向交替布设。4.根据权利要求2所述的一种具有冷却水辅助增压式结构的铝合金铸轧辊,其特征在于:所述的进水口(6)设置有一个,进水口(6)设置在辊芯(4)中轴线位置上,所述的出水口(5)设置有三个,三个出水口(5)以进水口(6)中轴线为中心均匀设置。

技术总结

本实用新型涉及铝及铝合金连续铸轧铝合金板卷铸轧辊技术,具体涉及一种具有冷却水辅助增压式结构的铝合金铸轧辊,包括辊套和辊芯,辊芯设置在辊套内,辊芯外表面开设有水槽,所述的水槽延辊芯圆周方向贯通,水槽延辊芯中轴线方向倾斜设置,水槽设置有多个,相邻的两个水槽之间形成支撑筋,支撑筋圆周方向与辊套内壁贴合,所述的水槽根部开设有进水孔和出水孔,进水孔和出水孔交替均匀布设,所述的辊芯的一端延轴向设置有进水口和出水口,所述的进水孔和进水口连通,所述的出水孔和出水口连通,将传统竖直设置的水槽改进为倾斜设置,更有利于冷却水的流动和循环工作。有利于冷却水的流动和循环工作。有利于冷却水的流动和循环工作。

技术研发人员:刘建兴 王小刚 倪吉峰 王强 胡启源 李逢科 袁志华

受保护的技术使用者:甘肃酒钢天成彩铝有限责任公司

技术研发日:2022.10.05

技术公布日:2022/12/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1