板载开关金属弹片V角整形载料机构的制作方法

板载开关金属弹片v角整形载料机构

技术领域

1.本实用新型涉及五金件生产加工设备领域,具体涉及板载开关金属弹片v 角整形载料机构。

背景技术:

2.板载开关由基板和金属弹片等零部件组件,金属弹片的中段弯折呈v角,金属弹片的两端为水平段,金属弹片在经过弯折加工后,在后续工序和运输过程中可能会出现局部微変形,为保证产品质量,会进行整形加工。

3.现有整形装置的载料机构的整形下模板为固定式结构,只能对应单种规格金属弹片的上料装载,而金属弹片具有多种规格,且不同规格金属弹片中部的v 角大小不同,现有的载料机构适用范围较小,且现有的载料机构在完成整形加工后需要人工进行卸料。

技术实现要素:

4.本实用新型的目的是:提供一种板载开关金属弹片v角整形载料机构,下模板可进行快速拆装,适应不同规格金属弹片的上料装载,且在整形加工完成后,能够自动对金属弹片进行卸料。

5.为了实现上述目的,本实用新型提供如下的技术方案:板载开关金属弹片v 角整形载料机构,具有底板,所述底板的两侧均开有滑槽,每侧的滑槽上均滑动连接有进料导板,所述进料导板上开有导向槽,所述底板上位于两个进料导板之间设置有定位板,所述底板的下部设置有换位机构,所述换位机构包括气缸座、旋转气缸、转柄和曲柄,所述定位板上放置有下模板,所述下模板底部开有定位槽,所述下模板旁侧开有卡槽,所述底板旁侧设置有卸料机构,所述卸料机构包括侧板、卸料气缸和横梁,所述横梁的两端均滑动连接有推板,且推板的下端伸入至导向槽内。

6.进一步的,所述进料导板的上侧固定连接有挡杆,所述进料导板的下侧设置有限位凸块,所述限位凸块与进料导板为一体,且限位凸块与卡槽对应设置。

7.进一步的,两个所述进料导板在底板沿下模板呈镜像设置,所述下模板上端面开有v形槽。

8.进一步的,所述定位板具体有多个,所述定位板与底板螺纹连接,所述定位槽与定位板对应设置,所述下模板的两侧分别与两个进料导板贴合。

9.进一步的,所述气缸座与底板固定连接,所述旋转气缸与气缸座固定连接,所述旋转气缸的转动台与转柄固定连接。

10.进一步的,所述曲柄具体有两个,且转柄的两端分别与两个曲柄的端部铰接,两个所述曲柄分别与两个进料导板的底部铰接。

11.进一步的,所述侧板与底板固定连接,所述卸料气缸与侧板固定连接,所述横梁与卸料气缸的活塞杆固定连接,所述进料导板和挡杆上均开有让位槽,且让位槽与导向槽连通,所述推板位于让位槽内。

12.本实用新型的有益效果为:通过换位机构和进料导板的配合使用,下模板可进行快速拆装,适应不同规格金属弹片的上料装载,且在整形加工完成后,能够自动对金属弹片进行卸料。

附图说明

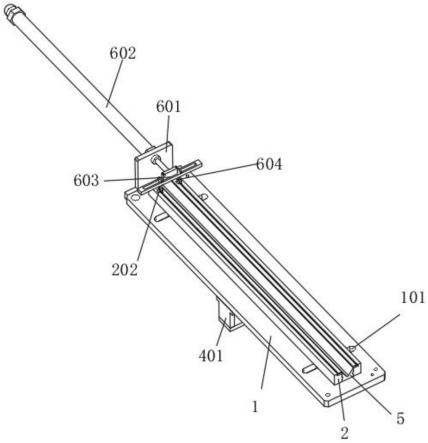

13.图1为本实用新型板载开关金属弹片v角整形载料机构的第一视角示意图;

14.图2为本实用新型板载开关金属弹片v角整形载料机构的第二视角示意图;

15.图3为本实用新型板载开关金属弹片v角整形载料机构的下模板处爆炸示意图;

16.图4为本实用新型板载开关金属弹片v角整形载料机构的旋转气缸处示意图;

17.图5为本实用新型板载开关金属弹片v角整形载料机构的进料导板示意图。

18.图中:1、底板;101、滑槽;2、进料导板;201、导向槽;202、挡杆;203、限位凸块;3、定位板;401、气缸座;402、旋转气缸;403、转柄;404、曲柄; 5、下模板;501、定位槽;502、卡槽;601、侧板;602、卸料气缸;603、横梁; 604、推板。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

20.参考图1-图5所示的板载开关金属弹片v角整形载料机构,具有底板1,所述底板1的两侧均开有滑槽101,每侧的滑槽101上均滑动连接有进料导板2,所述进料导板2上开有导向槽201,所述底板1上位于两个进料导板2之间设置有定位板3,所述底板1的下部设置有换位机构,换位机构主要用于错位进料导板2,便于拆装下模板5,所述换位机构包括气缸座401、旋转气缸402、转柄 403和曲柄404,所述定位板3上放置有下模板5,下模板5主要配合外部下压机构和外部上模板完成对金属弹片的整形,所述下模板5底部开有定位槽501,所述下模板5旁侧开有卡槽502,所述底板1旁侧设置有卸料机构,卸料机构主要对整形好的金属弹片进行卸料,所述卸料机构包括侧板601、卸料气缸602和横梁603,所述横梁603的两端均滑动连接有推板604,且推板604的下端伸入至导向槽201内。

21.所述进料导板2的上侧固定连接有挡杆202,挡杆202主要在上料时对金属弹片进行挡料,所述进料导板2的下侧设置有限位凸块203,所述限位凸块203 与进料导板2为一体,且限位凸块203与卡槽502对应设置,限位凸块203卡入卡槽502后对进料导板2进行限位。

22.两个所述进料导板2在底板1沿下模板5呈镜像设置,进料导板2主要对金属弹片的进料进行导向,所述下模板5上端面开有v形槽。

23.所述定位板3具体有多个,所述定位板3与底板1螺纹连接,所述定位槽 501与定位板3对应设置,定位槽501主要用于定位放置下模板5,所述下模板 5的两侧分别与两个进料导板2贴合。

24.所述气缸座401与底板1固定连接,所述旋转气缸402与气缸座401固定连接,所述旋转气缸402的转动台与转柄403固定连接,旋转气缸402可驱动曲柄 404转动,驱动进料导板2换位。

25.所述曲柄404具体有两个,且转柄403的两端分别与两个曲柄404的端部铰接,两个所述曲柄404分别与两个进料导板2的底部铰接,设置两个曲柄404 可通过单个转柄403驱动两个进料导板2进行换位。

26.所述侧板601与底板1固定连接,所述卸料气缸602与侧板601固定连接,所述横梁603与卸料气缸602的活塞杆固定连接,所述进料导板2上开有开有让位槽,且让位槽与导向槽201连通,所述推板604位于让位槽内,让位槽可对推板604的滑动进行导向限位,防止推板604在滑动过程中发生偏移。

27.本实用新型的工作原理是:本实用新型在使用前,根据需要整形的金属弹片选择合适的下模板5沿着定位板3放置于底板1上,接着旋转气缸402驱动转柄403 转动,在曲柄404的带动下,两个进料导板2相互靠近,限位凸块203插入卡槽502 内,两个进料导板2对下模板5夹紧。

28.本实用新型在使用时,从导向槽201处将金属弹片向挡杆202处送料,金属弹片上料完成后,由外部下压机构驱动外部上模板正对下模板5进行下压整形,整形完成后,卸料气缸602驱动横梁603滑动,推板604将推动金属弹片进行卸料即可。

29.上述实施例用于对本实用新型作进一步的说明,但并不将本实用新型局限于这些具体实施方式。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应理解为在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1