导向杆安装装置和应用其的铰链生产设备的制作方法

1.本实用新型涉及铰链生产设备,特别涉及一种导向杆安装装置和应用其的铰链生产设备。

背景技术:

2.目前市场上有一种铰链,如图10至图12所示,该铰链的前半部分包括长臂、导向杆、大弹簧、连接板、铰杯和阻尼器。导向杆具有两个铰接轴孔,其中一个铰接轴孔通过铆钉与长臂、阻尼器进行铰接,另一个铰接轴孔通过u形针与铰杯、连接板进行铰接。大弹簧为一种扭簧,大弹簧的一引出脚抵接在连接板上,另一引出脚抵接在导向板上。由于大弹簧弹力大,在人工装配时需要使用很大的力气下压导向杆,方可另导向杆移动到位与连接板、铰杯进行连接。为此,现需要设计一个装置,让该装置在安装铰杯前,将导向杆进行安装以及按压定位,以配合后续铰杯的安装工序。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决相关技术中的上述技术问题之一。为此,本实用新型提出一种导向杆安装装置。

4.为实现上述目的,本实用新型的技术方案如下:

5.本实用新型还提出一种具有上述导向杆安装装置的铰链生产设备。

6.根据本实用新型的第一方面实施例的导向杆安装装置,包括:

7.送料组件,用于对导向杆依次上料;

8.注油组件,用于对位于所述送料组件出料端处的导向杆上的两个铰接轴孔进行注油;

9.夹具,所述夹具上设有用于放置预装工件的仿形工位;

10.夹料组件,用于夹取送料组件上的导向杆往所述夹具移送;

11.插钉组件,用于对放入到仿形工位上的导向杆的其中一个铰接轴孔穿插铆钉;

12.第一压固组件,所述第一压固组件的第一压头位于所述夹具上方升降,对预装工件上的阻尼器进行下压;

13.第二压固组件,所述第二压固组件的第二压头位于所述夹具上方升降,对预装工件上的大弹簧上的第一引出脚下压,使得所述第一引出脚靠近或抵接在预装工件的连接板上;

14.第三压固组件,所述第三压固组件的第三压头位于所述夹具的上方升降,对预装工件上的导向杆下压,以使导向杆连同大弹簧的第二引出脚下压。

15.根据本实用新型实施例的导向杆安装装置,至少具有如下有益效果:从上料、注油、定位装配、导向杆与大弹簧和连接板之间的定位均实现流畅的自动化操作,极大提高导向杆装配的生产效率,且十分方便后续的铰杯安装等操作。

16.根据本实用新型的一些实施例,所述第一压头的底部开设有第一u形口,第一u形

口呈倒u形朝向,所述第一u形口的左右两侧壁为第一侧壁和第二侧壁,所述第二侧壁的底部向下凸出一个尖端,当第一压头下降,所述第二侧壁伸入预装工件内,所述尖端抵接在阻尼器上,所述第一侧壁位于预装工件的外部;所述第一压头的后侧设有斜台,所述斜台从上往下逐渐缩小。

17.根据本实用新型的一些实施例,所述第一侧壁朝前延伸形成延展部,所述延展部的底部开设有呈倒u形的第二u形口,所述第二u形口和所述第一u形口的侧方开口方向相互垂直。

18.根据本实用新型的一些实施例,所述第二压头的底部呈长条状向下延伸,所述第二压头的底部前侧开设有压槽,所述压槽竖直向下延伸并贯穿至所述第二压头的底部,所述压槽的顶部为弧形或斜面状。

19.根据本实用新型的一些实施例,所述第三压头位于所述夹具的前上方,所述第三压头朝向所述仿形工位倾斜升降。

20.根据本实用新型的一些实施例,所述第三压头呈长条杆状,所述第三压头的底部朝后且向上弧形折弯。

21.根据本实用新型的一些实施例,所述送料组件包括振动盘、振动料轨和分隔机构,所述振动料轨与所述振动盘连接,所述分隔机构包括底座和移动座,所述移动座上设有载料口,所述载料口的底壁倾斜设置并与导向杆仿形,所述底座上设有第一接口和第二接口,所述第一接口连接在所述振动料轨的尾端,所述注油组件朝向所述第二接口往复移动,所述移动座在所述底座上移动以使所述载料口连接到所述第一接口或所述第二接口。

22.根据本实用新型的一些实施例,所述注油组件包括两个注油嘴,两个注油嘴呈上下错位分布,两个所述注油嘴分别对导向杆上的两个铰接轴孔进行注油。

23.根据本实用新型的一些实施例,所述插钉组件包括移动钉嘴和移动导向条,所述移动钉嘴和所述移动导向条分别位于夹具的两侧并朝向所述夹具往复移动。

24.根据本实用新型的第二方面实施例的铰链生产设备,包括所述的导向杆安装装置。

25.根据本实用新型实施例的铰链生产设备,至少具有如下有益效果:完成铰链的全自动装配操作。

26.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

27.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

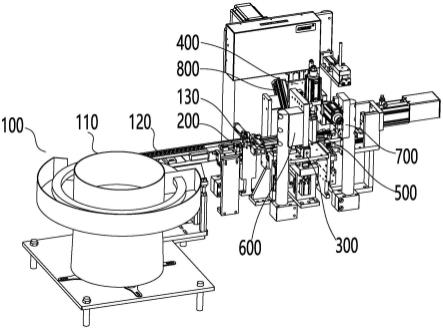

28.图1是本实用新型的整体结构示意图;

29.图2是本实用新型的分隔机构与注油组件配合示意图;

30.图3是图2的使用状态示意图;

31.图4是夹具的结构示意图;

32.图5是插钉组件结构示意图;

33.图6是第一压固组件、第二压固组件、第三压固组件配合夹具的结构示意图;

34.图7是第一压头结构示意图;

35.图8是第二压头结构示意图;

36.图9是第三压固组件结构示意图;

37.图10是预装工件结构示意图;

38.图11是图10安装导向杆初始状态示意图;

39.图12是图11导向杆下压后的示意图。

40.附图标记:

41.送料组件100;振动盘110;振动料轨120;分隔机构130;底座140;第一接口141;第二接口142;移动座150;载料口151;

42.注油组件200;注油嘴210;

43.夹具300;仿形工位310;

44.夹料组件400;

45.插钉组件500;移动钉嘴510;移动导向条520;

46.第一压固组件600;第一压头610;第一u形口611;第一侧壁612;第二侧壁613;尖端614;斜台620;延展部630;第二u形口631;

47.第二压固组件700;第二压头710;压槽711;

48.第三压固组件800;第三压头810;

49.预装工件900;长臂910;导向杆920;铰接轴孔921;大弹簧930;第一引出脚931;第二引出脚932;连接板940;铰杯950;阻尼器960;u形针970。

具体实施方式

50.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

51.本实用新型涉及一种导向杆安装装置,本实施例中导向杆呈如图11所示的结构,导向杆的两端分别为相互平行的铰接轴孔。导向杆的一个铰接轴孔用于与铰链的预装工件的长臂铰接,另一个铰接轴孔用于与预装工件的连接板、铰杯铰接。

52.如图1所示,导向杆安装装置包括送料组件100、注油组件200、夹具300、夹料组件400、插钉组件500、第一压固组件600、第二压固组件700和第三压固组件800。

53.导向杆安装装置的工作流程为,导向杆堆放在送料组件100内,通过送料组件100对导向杆进行逐个依次上料操作。导向杆运输到送料组件100的出料端时,通过注油组件200对导向杆的两个铰接轴孔进行注油操作,以对铰接轴孔润滑,便于导向杆的后续装配和使用。注油完毕后,通过夹料组件400将注油后的导向杆夹起,然后移送到夹具300上。夹料组件400可选用ppu机械手。夹具300预先放置好铰链的预装工件,如图10所示,该预装工件预装好长臂、阻尼器、连接板、大弹簧等部件,未安装铰杯。夹料组件400夹持住导向杆的一个铰接轴孔,另一个铰接轴孔对位到长臂的中前部。然后插钉组件500启动,对长臂和导向杆的铰接轴孔插入铆钉,从而使得导向杆通过一个铰接轴孔铰接在长臂上,如图11所示,此时导向杆的另一个铰接轴孔靠近且位于连接板上方,大弹簧位于导向杆和连接板之间。完

成插钉后,夹料组件400松开导向杆,然后第一压固组件600控制其第一压头610移动至夹具300上方,然后第一压头610下降,第一压头610伸入到预装工件内,对预装工件内的阻尼器进行下压,对阻尼器位置固定的同时,相当于将预装工件压紧在夹具300上,第一压头610保持不动。然后第二压固组件700启动,第二压固组件700的第二压头710移动至夹具300上方,第二压头710下降抵接到大弹簧的第一引出脚后继续下压,使得该大弹簧相对长臂转动,如图11所示,第一引出脚靠近或搭接在连接板上。然后第二压头710保持不动,第三压固组件800启动。第三压固组件800的第三压头810移动至夹具300上方,第三压头810下降抵接到导向杆上。第三压头810将导向杆朝前下侧下压,导向杆绕与长臂的铰接处转动,导向杆的下壁抵接到大弹簧的第二引出脚上。在第三压头810的下压过程中,导向杆同时将大弹簧的第二引出脚向下推动,大弹簧以抵接在连接板的第一引出脚为支点,第二引出脚随导向杆移动时大弹簧发生弹性扭转变形。如图12所示,直至导向杆朝前的铰接轴孔对位到连接板的安装孔处,第三压头810保持不变,以此完成导向杆的安装和定位。随后可在人工或后续自动化设备的操作下,将铰链的铰杯放到连接板处,然后通过u形针将铰杯、连接板和导向杆的铰接轴孔进行穿插装配。导向杆安装装置从上料、注油、定位装配、导向杆与大弹簧和连接板之间的定位均实现流畅的自动化操作,极大提高导向杆装配的生产效率,且十分方便后续的铰杯安装等操作。

54.在本实用新型的一些具体实施例中,如图4所示,夹具300上具有仿形工位310,仿形工位310用于装夹放置预装工件。仿形工位310与预装工件形状相仿。仿形工位310的中部用于放置长臂,两侧具有向上延伸的挡块,挡块之间留有避空位用于插钉。在仿形工位310的前端设置为向前上方倾斜的斜面,预装工件的连接板倾斜搭接在该斜面上。预装工件放在仿形工位310上后,连接板和长臂之间形成一定角度。在斜面的两侧设有承载台,承载台可放置铰杯,便于后续的铰杯安装操作。

55.在本实用新型的一些具体实施例中,如图6和图7所示,第一压固组件600可通过平移气缸和水平导轨配合的方式控制第一压头610的移动,利用升降气缸和竖直导轨配合的方式控制第一压头610的升降。其中,如图所示,第一压头610可呈多段折弯状,最下一段向下竖直延伸。第一压头610的底部开设有第一u形口611。根据预装工件放置在夹具300上的朝向,第一u形口611呈倒u形朝下开口,并且第一u形口611的前后两侧开口连通。第一u形口611的左右两侧定义为第一侧壁612和第二侧壁613,第二侧壁613的底部向下凸出一个尖端614。当第一压头610下降时,第二侧壁613伸入到预装工件的长臂内,尖端614避开长臂内的其它部件抵接到阻尼器上。而第一侧壁612则位于长臂外(左)侧,通过第一u形口611避开长臂的侧壁上,同时第一u形口611的顶部可压在长臂的侧壁上,从而进一步对长臂下压进行固定限位。第一压头610的底部的后侧壁设有斜台620,斜台620从上往下逐渐缩小,即斜台620从后上方往前下方倾斜。当第一压头610下降时,斜台620能避开仿形工位310上的挡块。由于第一压头610对预装工件需要较大的下压力,斜台620的设置还能保证第一压头610的结构强度,避免第一压头610的底部发生折断。进一步的,在第一侧壁612朝向延伸出延展部630,延展部630呈块状结构,在延展部630的底部开设有第二u形口631。第二u形口631开口朝下,且第二u形口631的左右两侧开口连通,第二u形口631的左右两侧开口方向与第一u形口611前后两侧开口的方向相互垂直。第一压头610下压后,延展部630位于长臂的外侧。第二u形口631则对位于长臂与导向杆的铰接轴孔的铰接位,穿钉时穿过第二u形口631。

56.在本实用新型的一些具体实施例中,如图6和图8所示,第二压固组件700可利用平移气缸配合水平导轨的结构驱动第二压头710进行水平移动,可利用升降气缸配合竖直导轨的结构驱动第二压头710进行升降。如图所示,第二压头710的上部可呈块状结构,第二压头710的底部向下呈长条状延伸。在底部延伸处的前侧面开设有压槽711。压槽711从上至下竖直延伸,压头的下端开口连通到第二压头710的底端。压槽711的顶部则设置为弧形或斜面状。工作时,第二压头710移动到夹具300上方,且对位于大弹簧的第一引出脚上方。第二压头710下压抵接到第一引出脚上,此时第一引出脚滑接入压槽711内,第二压头710下压过程中,第一引出脚在压槽711内相对滑动且靠向连接板。利用压槽711的左右两侧壁对第一引出脚移动时进行左右限位,保证第一引出脚下压过程的稳定性,避免发生偏摆或脱离第二压头710无法下压。当第一引出脚的端部接触到压槽711的上端,根据压槽711上端的斜面或弧面,能将第一引出脚的端部往压槽711外引出,第一引出脚的主体还处于压槽711内滑动。

57.第三压头810的升降方式可以为竖直升降,在本实用新型的一些具体实施例中,如图6和图9所示,第三压头810为倾斜升降。第三压固组件800可通过倾斜安装的气缸,带动第三压头810倾斜升降。第三压头810位于夹具300的前上方,第三压头810设置为长条杆状结构。当第一压头610和第二压头710下压到位后,第三压头810朝向预装工件移动,第三压头810的底部下侧面抵接到导向杆的上部。第三压头810朝后下方伸出,对导向杆具有下压的作用力,导向杆和第三压头810的底壁相对滑动。第三压头810的倾斜移动,一方面能满足对导向杆的下压,另一方面能与第一压固组件600和第二压固组件700所在的空间进行避开,避免相互干涉,充分利用空间。进一步的,第三压头810的底朝后向上呈弧形折弯。这样能避免第三压头810与导向杆相对移动时刮伤导向杆。

58.在本实用新型的一些具体实施例中,送料组件100可通过振动作用进行上料。如图1所示,送料组件100包括振动盘110、振动料轨120和分隔机构130,导向杆堆放在振动盘110内,振动盘110与振动料轨120连接,导向杆逐个进入到振动料轨120内,沿振动料轨120依次往出料端移动。分隔机构130连接在振动料道的出料端。分隔机构130用于将振动料道的出料端处的导向杆逐个拖出,再利用注油组件200对导向杆进行注油操作。如图2和图3所示,分隔机构130包括底座140和移动座150。移动座150上设有载料口151,载料口151与导向杆仿形。载料口151的底壁呈倾斜,导向杆从振动料道落入到载料口151内,导向杆呈倾斜放置。导向杆的一个铰接轴孔位于载料口151的上部,另一个铰接轴孔位于载料口151的下部。底座140上设有第一接口141和第二接口142,第一接口141连接在振动料道的出料端。移动座150滑动安装在底座140上,可通过气缸驱动移动座150在底座140上滑动,使得载料口151在第一接口141和第二接口142之间往复移动。初始时,载料口151对位到第一接口141,导向杆从振动料道通过第一接口141落到载料口151内。然后移动座150移动,载料口151移动对位至第二结构,此时移动座150的侧壁将第一接口141封堵,振动料道上的导向杆不能进入第一接口141。注油组件200对位到第二接口142处。当载料口151移动至第二接口142,注油组件200启动,对导向杆的两个铰接轴孔进行注油。其中,注油组件200具有两个注油嘴210,两个注油嘴210连通到供油装置。可通过气缸带动两个注油嘴210同步移动。根据放置在载料口151上的导向杆的位置,两个注油嘴210呈一上一下分布且相互错位。两个注油嘴210分别对两个铰接轴孔进行注油操作。

59.在本实用新型的一些具体实施例中,如图5所示,插钉组件500包括移动钉嘴510和移动导向条520,移动钉嘴510和移动导向条520分别位于夹具300的左右两侧且相对。移动导向条520和移动钉嘴510通过各自的气缸控制朝向夹具300移动。移动导向条520移动穿过长臂和导向杆一个铰接轴孔,移动钉嘴510连接到铆钉的供料装置,移动钉嘴510带动铆钉朝向夹具300移动,铆钉先抵接到移动导向条520的端部,然后移动导向条520和移动钉嘴510同步移动,在移动导向条520的引导作用下,移动钉嘴510上的铆钉穿入到铰接轴孔,将导向杆和长臂铰接在一齐。再配合后续的工序对铆钉进行铆接。

60.本实用新型还涉及一种铰链生产设备,应用上述导向杆安装装置,铰链生产设备上的各工序配合导向杆安装装置完成铰链的全自动装配。

61.在本说明书的描述中,参考术语“一些具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

62.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1