一种二轴立装式动力头的制作方法

1.本实用新型属于机床技术领域,涉及一种机床的零部件,尤其涉及一种用于机床的二轴立装式动力头。

背景技术:

2.动力头安装于机床上,刀具安装于动力头的刀轴上,工作时外部驱动电机通过传动机构驱动刀轴转动,进而驱动刀具转动,从而实现刀具对零件进行加工。目前,现有的动力头,其往往存在一些不足点:1、刀轴的伸出端的端面一般是齐平的,加工时相邻两条刀轴上的刀具容易对零件产生干涉,加工不够方便;2、无法增减刀具,加工灵活性较差;3、零件的侧面加工和端面加工的转换需要重新对位,转换不够方便快捷;4、驱动电机一般安装于动力头背面,动力头的长度较长,对于一些较小的机床,动力头安装于机床时容易干涉到机床的保护罩。为此,很有必要设计一种动力头,以解决上述技术问题。

技术实现要素:

3.本实用新型的目的是提供一种二轴立装式动力头,以解决上述技术问题。

4.为了解决上述技术问题,本实用新型采用的技术方案是:一种二轴立装式动力头,包括本体和传动机构,所述本体上设有可转动的第一刀轴和第二刀轴,驱动件通过所述传动机构驱动所述第一刀轴和第二刀轴转动,所述第一刀轴设有第一伸出端,所述第一伸出端从所述本体的一侧伸出,所述第二刀轴设有第二伸出端,所述第二伸出端从所述本体的一侧伸出,所述第一伸出端的端面与所述第二伸出端的端面不齐平。

5.进一步的,所述本体上设有第一刀具安装孔和第二刀具安装孔,所述本体上设有第一螺纹孔和第二螺纹孔,所述第一螺纹孔与所述第一刀具安装孔接通,所述第二螺纹孔与所述第二刀具安装孔接通。

6.进一步的,所述第一螺纹孔的数量为三个,所述第二螺纹孔的数量为三个。

7.进一步的,所述本体设有用于安装刀具的安装槽,所述本体上所述安装槽的一侧设有第三螺纹孔,所述第三螺纹孔与所述安装槽接通。

8.进一步的,所述第三螺纹孔的数量为三个。

9.进一步的,所述本体的顶面设有安装座,所述驱动件为驱动电机,所述驱动电机安装于所述安装座,所述驱动电机的转轴与所述传动机构的输入端连接。

10.进一步的,所述传动机构包括主动轴、第一齿轮、第二齿轮、第三齿轮、传动轴、第四齿轮和第五齿轮,所述主动轴可转动安装于所述本体,所述第一齿轮安装于所述主动轴,所述第二齿轮和第三齿轮分别安装于所述第二刀轴,所述第一齿轮与所述第二齿轮相互啮合,所述传动轴可转动安装于所述本体,所述第四齿轮安装于所述传动轴,所述第五齿轮安装于所述第一刀轴,所述第四齿轮分别与所述第三齿轮和所述第五齿轮相互啮合。

11.进一步的,所述本体上设有固定孔和插孔,所述插孔内固定有定位销。

12.进一步的,所述固定孔的数量为四个。

13.本实用新型有益效果:本实用新型的二轴立装式动力头的优点如下:两刀轴的伸出端的端面是不齐平的,这样加工时两刀轴上的刀具不易对零件产生干涉,加工更加方便;预设置有用于安装刀具的刀具安装孔和安装槽,因此能根据加工需求增减刀具,加工更加灵活;设置有固定孔和定位销,松开锁紧螺钉将二轴立装式动力头旋转90度然后再扭紧锁紧螺钉即可实现零件的侧面加工和端面加工的转换,不需重新对位,转换方便快捷;驱动电机立式安装于本体的顶面,缩短了二轴立装式动力头的整体长度,因此该二轴立装式动力头能适用于较小的机床。

附图说明

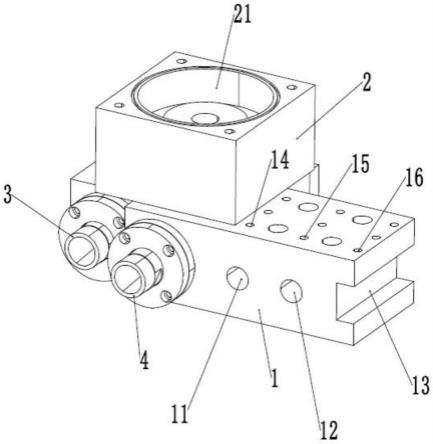

14.图1是本实用新型实施例的二轴立装式动力头的第一立体图。

15.图2是本实用新型实施例的二轴立装式动力头的第二立体图。

16.图3是本实用新型实施例的二轴立装式动力头的第三立体图。

17.图4是本实用新型实施例的二轴立装式动力头的第四立体图。

18.图5是本实用新型实施例的二轴立装式动力头的主视图。

19.图6是图5的右视图。

20.图7是图5的俯视图。

21.图8是传动机构的结构示意图。

22.图9是两把第三刀具安装于安装槽时的结构示意图。

23.附图标记说明:

24.本体1、安装座2、第一刀轴3、第二刀轴4、传动机构5、第三刀具6;

25.第一刀具安装孔11、第二刀具安装孔12、安装槽13、第一螺纹孔14、第二螺纹孔15、第三螺纹孔16、固定孔17、插孔18;

26.让位孔21;

27.第一伸出端31;

28.第二伸出端41;

29.主动轴51、第一齿轮52、第二齿轮53、第三齿轮54、第四齿轮55、传动轴56、第五齿轮57。

具体实施方式

30.下面将结合本实用新型的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.如图1-7所示,本实施例的二轴立装式动力头,该二轴立装式动力头包括本体1和传动机构5,本体1上安装有可转动的第一刀轴3和第二刀轴4,第一刀轴3的中心线与第二刀轴4的中心线相互平行,驱动件通过传动机构5驱动第一刀轴3和第二刀轴4转动。第一刀轴3设置有第一伸出端31,第一伸出端31从本体1的一侧伸出,第二刀轴4设置有第二伸出端41,第二伸出端41从本体1的一侧伸出,第一伸出端31的端面与第二伸出端41的端面不齐平,即在轴向方向上,第一伸出端31的端面与第二伸出端41的端面相互错位设置。

32.本体1上加工有第一刀具安装孔11和第二刀具安装孔12,第一刀具安装孔11的中心线与第二刀具安装孔12的中心线相互平行,第一刀具安装孔11的中心线与第一刀轴3的中心线平行。本体1的一面加工有三个第一螺纹孔14和三个第二螺纹孔15,第一螺纹孔14与第一刀具安装孔11接通,第二螺纹孔15与第二刀具安装孔12接通。当二轴立装式动力头需要增加刀具时,将第一刀具(附图未示出)和第二刀具(附图未示出)分别插装于第一刀具安装孔11和第二刀具安装孔12,第一螺钉的螺杆与第一螺纹孔14螺纹配合,第一螺钉的螺杆压紧第一刀具,从而实现第一刀具安装于第一刀具安装孔11,第二螺钉的螺杆与第二螺纹孔15螺纹配合,第二螺钉的螺杆压紧第二刀具,从而实现第二刀具安装于第二刀具安装孔12。

33.本体1的一侧加工有用于安装刀具的安装槽13,安装槽13的横截面呈“凵”形。本体1上安装槽13的一侧加工有三个第三螺纹孔16,第三螺纹孔16与安装槽13接通。当二轴立装式动力头需要增加刀具时,两把第三刀具6装于安装槽13,两把第三刀具6相互反装,如图9所示,第三螺钉的螺杆与第三螺纹孔16螺纹配合,第三螺钉的螺杆将两把第三刀具6压紧于安装槽13。

34.参照图8,传动机构5包括主动轴51、第一齿轮52、第二齿轮53、第三齿轮54、传动轴56、第四齿轮55和第五齿轮57。主动轴51可转动安装于本体1,第一齿轮52安装于主动轴51,第二齿轮53和第三齿轮54分别安装于第二刀轴4,第一齿轮52与第二齿轮53相互啮合,传动轴56可转动安装于本体1,第四齿轮55安装于传动轴56,第五齿轮57安装于第一刀轴3,第四齿轮55分别与第三齿轮54和第五齿轮57相互啮合。优选设计,第一齿轮52和第二齿轮53均为伞齿轮。

35.本体1的顶面安装有安装座2,参照图1,安装座2上加工有一个让位孔21,驱动件为驱动电机,驱动电机呈立式安装于安装座2的顶面,驱动电机的转轴穿过让位孔21与传动机构5的主动轴51连接。

36.参照图4,本体1上加工有四个固定孔17和一个插孔18,插孔18内固定有定位销(附图未示出)。安装时,定位销与机床的定位孔配合,通过锁紧螺钉的螺杆穿过固定孔17与机床螺纹配合,从而将二轴立装式动力头固定于机床上。工作时,松开锁紧螺钉将二轴立装式动力头旋转90度然后再扭紧锁紧螺钉即可实现零件的侧面加工和端面加工的转换,转换方便快捷。

37.本实用新型的二轴立装式动力头的优点如下:

38.1、两刀轴的伸出端的端面是不齐平的,这样加工时两刀轴上的刀具不易对零件产生干涉,加工更加方便;

39.2、预设置有用于安装刀具的刀具安装孔和安装槽,因此能根据加工需求增减刀具,加工更加灵活;

40.3、设置有固定孔和定位销,松开锁紧螺钉将二轴立装式动力头旋转90度然后再扭紧锁紧螺钉即可实现零件的侧面加工和端面加工的转换,不需重新对位,转换方便快捷;

41.4、驱动电机立式安装于本体的顶面,缩短了二轴立装式动力头的整体长度,因此该二轴立装式动力头能适用于较小的机床。

42.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型

的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1