一种大幅面拼接曲面激光打标装置的制作方法

1.本实用新型涉及一种大幅面拼接曲面激光打标装置,属于打标机技术领域。

背景技术:

2.传统的打标机包括激光器、扩束透镜组、场镜、控制计算机、振镜,工作台和实现移动的x、y、z轴。其进行加工时,需要将待加工工件置于一个升降台上,精细调节x、y、z轴直到找到加工面,再对待加工工件加工。

3.由于打标一般要控制在激光焦点或焦点附近才能得到较好的标识效果,若待加工件表面为曲面且曲面高度差超过振镜允许范围(一般为1mm左右),则不能采用普通振镜和一般的激光打标方法实现较好的激光标识效果。

4.现阶段对于大幅面曲面打标,一般采用3d动态聚焦振镜;这种动态方式,是包括振镜、控制卡、软件等在内的一整套系统,采用3d动态聚焦振镜相对普通振镜的成本大大增加。

技术实现要素:

5.实用新型目的:为了克服现有技术中存在的不足,本实用新型提供一种大幅面拼接曲面激光打标装置,解决了现有的普通振镜在采用一般的激光打标方法时不能对曲面高度差超过振镜允许范围的工件进行打印的问题。

6.技术方案:为实现上述目的,本实用新型采用的技术方案为:

7.一种大幅面拼接曲面激光打标装置,包括工作台、支架、x轴驱动机构、y轴驱动机构、z轴驱动机构、振镜,所述支架安装在工作台上,且所述支架与工作台滑动连接,所述y轴驱动机构安装在工作台上,所述x轴驱动机构安装在支架上,所述z轴驱动机构安装在x轴驱动机构上,所述振镜安装在z轴驱动机构上。

8.优选的:所述z轴驱动机构包括第一滑座、气缸、固定块一、电机一、滚珠丝杆一、滑块一、固定杆,所述第一滑座安装在x轴驱动机构上,所述气缸的固定端固定安装在第一滑座上,所述气缸的驱动端与固定块一固定连接,所述电机一、固定杆固定安装在固定块一上,所述滑块一安装在固定杆上,且所述滑块一与固定杆滑动连接,所述振镜安装在滑块一上;所述滚珠丝杆一一端与滑块一螺纹连接,另一端与电机一驱动连接。

9.优选的:所述x轴驱动机构包括电机二、滚珠丝杆二、滑轨二,所述电机二、滑轨二固定安装在支架上,所述第一滑座安装在滑轨二上,且所述第一滑座与滑轨二滑动连接,所述电机二与滚珠丝杆二驱动连接,所述第一滑座与滚珠丝杆二螺纹连接。

10.优选的:所述y轴驱动机构包括电机三、滚珠丝杆三、滑轨三、第二滑座,所述电机三、滑轨三固定安装在工作台上,所述第二滑座安装在滑轨三上,且所述第二滑座与滑轨三滑动连接,所述支架固定安装在第二滑座上;所述电机三与滚珠丝杆三驱动连接,所述第二滑座与滚珠丝杆三螺纹连接。

11.优选的:所述振镜通过旋转机构安装在滑块一上。

12.优选的:所述振镜为普通振镜。本发明最大的好处就是用普通振镜代替昂贵的3d动态聚焦振镜。

13.优选的:包括控制单元,所述控制单元包括中央控制电路、输入电路、分区模块、振镜控制电路、x轴控制电路、y轴控制电路、z轴控制电路,所述输入电路用于输入工件参数和打印数据,所述分区模块根据工件参数对工件进行分区,使每个区域的落差变小至小于振镜允许值;所述中央控制电路控制x轴控制电路、y轴控制电路、z轴控制电路驱动振镜到待打印分区上,控制振镜控制电路将打印数据打印在分区上。

14.优选的:所述分区模块包括加法器、比较电路和输出电路,所述加法器用于根据工件参数计算工件两点位置之间的落差,所述比较电路用于将落差与振镜允许值进行比较,得到落差小于振镜允许值的两点位置;所述输出电路用于输出小于振镜允许值的两点位置所对应的分区。

15.本实用新型相比现有技术,具有以下有益效果:

16.通过x轴驱动机构、y轴驱动机构、z轴驱动机构将振镜移动到大幅面拼接曲面工件上符合打印的区域进行打印,使得打印区域的曲面高度差在振镜允许范围内,解决了现有的普通振镜在采用一般的激光打标方法时不能对曲面高度差超过振镜允许范围的工件进行打印的问题。

附图说明

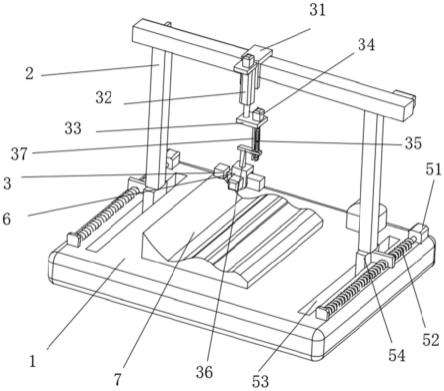

17.图1是实施例的主视立体图。

18.图2是实施例的后视立体图。

具体实施方式

19.下面结合附图和具体实施例,进一步阐明本实用新型,应理解这些实例仅用于说明本实用新型而不用于限制本实用新型的范围,在阅读了本实用新型之后,本领域技术人员对本实用新型的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

20.一种大幅面拼接曲面激光打标装置,如图1和2所示,包括工作台1、支架2、x轴驱动机构、y轴驱动机构、z轴驱动机构、振镜3,所述支架2安装在工作台1上,且所述支架2与工作台1滑动连接,所述y轴驱动机构安装在工作台1上,所述x轴驱动机构安装在支架2上,所述z轴驱动机构安装在x轴驱动机构上,所述振镜3安装在z轴驱动机构上。

21.所述z轴驱动机构包括第一滑座31、气缸32、固定块一33、电机一34、滚珠丝杆一35、滑块一36、固定杆37,所述第一滑座31安装在x轴驱动机构上,所述气缸32的固定端固定安装在第一滑座31上,所述气缸32的驱动端与固定块一33固定连接,所述电机一34、固定杆37固定安装在固定块一33上,所述滑块一36安装在固定杆37上,且所述滑块一36与固定杆37滑动连接,所述振镜3安装在滑块一36上;所述滚珠丝杆一35一端与滑块一36螺纹连接,另一端与电机一34驱动连接。由于大幅面拼接曲面厚度比正常拼接曲面厚,因此,在常规的打标设备中,通过单一滚珠丝杆调节振镜3的上下过程中,导致调节时间过长。本实施例采用气缸32和滚珠丝杆联合驱动的方式,使得调节振镜3的进行上下所花的时间短,使用时,气缸32、滑块一36处于初始位置,将待打印的大幅面拼接曲面工件7放置于工作台1上,启动气缸32向下移动到最低端,然后通过启动电机一34驱动滚珠丝杆一35,滚珠丝杆一35的转

动实现滑块一36的向下移动,直至到预审的打标距离。气缸32的行程一般设置为大幅面拼接曲面工件7的厚度,由于气缸3的作动速度比滚珠丝杆一35实现的移动速度快,因此通过控制气缸32和电机一34,实现振镜3的上下移动时间短。兼顾了气缸3的速度和滚珠丝杆一35的调节精度。

22.所述x轴驱动机构包括电机二41、滚珠丝杆二42、滑轨二43,所述电机二41、滑轨二43固定安装在支架2上,所述第一滑座31安装在滑轨二43上,且所述第一滑座31与滑轨二43滑动连接,所述电机二41与滚珠丝杆二42驱动连接,所述第一滑座31与滚珠丝杆二42螺纹连接。所述y轴驱动机构包括电机三51、滚珠丝杆三52、滑轨三53、第二滑座54,所述电机三51、滑轨三53固定安装在工作台1上,所述第二滑座54安装在滑轨三53上,且所述第二滑座54与滑轨三53滑动连接,所述支架2固定安装在第二滑座54上;所述电机三51与滚珠丝杆三52驱动连接,所述第二滑座54与滚珠丝杆三52螺纹连接。通过x轴驱动机构和y轴驱动机构实现振镜3的x、y轴移动。

23.所述振镜3通过旋转机构6安装在滑块一36上,通过旋转机构6实现对振镜3的旋转控制,旋转机构6为旋转电机。所述振镜3可以采用常规普通振镜,也可以采用3d动态聚焦振镜。

24.包括控制单元,所述控制单元包括中央控制电路、输入电路、分区模块、振镜控制电路、x轴控制电路、y轴控制电路、z轴控制电路,所述输入电路用于输入工件参数和打印数据,所述分区模块根据工件参数对工件进行分区,使每个区域的落差变小至小于振镜允许值;所述分区模块包括加法器、比较电路和输出电路,所述加法器用于根据工件参数计算工件两点位置之间的落差,所述比较电路用于将落差与振镜允许值进行比较,得到落差小于振镜允许值的两点位置;所述输出电路用于输出小于振镜允许值的两点位置所对应的分区。所述中央控制电路控制x轴控制电路、y轴控制电路、z轴控制电路驱动振镜到待打印分区上,控制振镜控制电路将打印数据打印在分区上。

25.通过控制单元将振镜3移动到符合振镜允许值的分区,避免了曲面高度差超过振镜允许范围的问题。

26.通过x轴驱动机构、y轴驱动机构、z轴驱动机构及控制单元将大幅面曲面自动分区,使得每个分区的曲面高度差在振镜允许范围内,通过对每个分区进行分别打标,从而组合完成对整个曲面的打标,解决了现有的普通振镜在采用一般的激光打标方法时不能对曲面高度差超过振镜允许范围的工件进行打标的问题。

27.以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1