中大型智能辊道上下料系统的制作方法

1.本实用新型涉及中大型双面车床技术领域,尤其涉及中大型智能辊道上下料系统。

背景技术:

2.中大型双面车床属于数控车床的一种,它主要用于轴类零件或盘类零件的内外圆柱面、任意锥角的内外圆锥面、复杂回转内外曲面和圆柱、圆锥螺纹等切削加工。

3.在现有技术中,一般通过人工进行上下料,人力成本与劳动强度大,并且加工效率慢,因此我们提出中大型智能辊道上下料系统,用于解决上述问题。

技术实现要素:

4.本实用新型的目的是解决一般通过人工进行上下料,人力成本与劳动强度大,并且加工效率慢的缺点,而提出的中大型智能辊道上下料系统。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.中大型智能辊道上下料系统,包括上料箱、下料箱与双面车床本体,所述上料箱的内部固定连接有限料器,所述上料箱与下料箱的内部均固定安装有链条输送机,所述链条输送机的外壁固定连接有马达,所述马达的输出轴与链条输送机的输入端固定连接,所述下料箱的内部固定连接有第二气缸,所述上料箱的内部固定连接有第三气缸,所述上料箱与下料箱的内部均安装有中心高调整系统,所述上料箱与下料箱的内部均安装有调节机构。

7.优选的,所述调节机构包括两个第一气缸,所述上料箱与下料箱的内部均固定安装有直线导轨,所述上料箱与下料箱的内壁分别与两个第一气缸的外壁固定连接,所述第一气缸的输出端与直线导轨的活动端固定连接,通过设置第一气缸驱动直线导轨进行移动。

8.优选的,所述上料箱与下料箱分别位于双面车床本体的两侧。

9.优选的,所述上料箱的外壁固定连接有上料台,通过设置上料台辅助工件滑入上料箱内。

10.优选的,所述下料箱的外壁固定连接有下料台,通过设置下料箱辅助工件滑出下料箱。

11.优选的,所述上料箱与下料箱的外壁均固定安装有触摸屏与控制器。

12.优选的,所述上料箱与下料箱的外壁均转动连接有开合门。

13.与现有技术相比,本实用新型的优点在于:

14.本方案通过设置上料箱、下料箱、马达、链条输送机、直线导轨、第一气缸、第二气缸、第三气缸、上料台、下料台、中心高调整系统、触摸屏与控制器,减少了人工上下料人力成本和劳动强度,实现了自动化、智能化作业方式,并且由此组成上下料系统,提高了加工效率。

附图说明

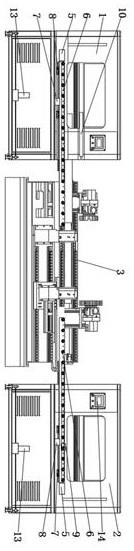

15.图1为本实用新型提出的中大型智能辊道上下料系统的剖面结构示意图;

16.图2为本实用新型提出的中大型智能辊道上下料系统的上料箱、马达、链条输送机、直线导轨、第一气缸、第三气缸与中心高调整系统结构示意图;

17.图3为本实用新型提出的中大型智能辊道上下料系统的下料箱、马达、链条输送机、直线导轨、第一气缸、第二气缸、中心高调整系统与触摸屏结构示意图;

18.图4为本实用新型提出的中大型智能辊道上下料系统的侧视结构示意图。

19.图中:1、上料箱;2、下料箱;3、双面车床本体;4、限料器;5、马达;6、链条输送机;7、直线导轨;8、第一气缸;9、第二气缸;10、第三气缸;11、上料台;12、下料台;13、中心高调整系统;14、触摸屏。

具体实施方式

20.由图1-图4所示,涉及中大型智能辊道上下料系统,包括上料箱1、下料箱2与双面车床本体3,上料箱1的内部固定连接有限料器4,限料器4使每次仅一个工件进入上料箱1内的链条输送机6上,上料箱1与下料箱2分别位于双面车床本体3的两侧,上料箱1与下料箱2的内部均固定安装有链条输送机6,链条输送机6的外壁固定连接有马达5,马达5的输出轴与链条输送机6的输入端固定连接,下料箱2的内部固定连接有第二气缸9,第二气缸9将工件顶到下料台12上,上料箱1的内部固定连接有第三气缸10,第三气缸10进行辅助顶料,使工件顺利送入主轴内,上料箱1的外壁固定连接有上料台11,上料箱1与下料箱2的内部均安装有中心高调整系统13,上料箱1与下料箱2均可由中心高调整系统13调整到合适的送料、下料高度,该系统可以通过手摇方式调整,也可通过马达自动调整,下料箱2的外壁固定连接有下料台12,上料箱1与下料箱2的内部均安装有调节机构。

21.由图1-图4所示,调节机构包括两个第一气缸8,上料箱1与下料箱2的内部均固定安装有直线导轨7,第一气缸8驱动直线导轨7进行移动,使工件以更快的速度向前移动进行送料,比桁架机械手、关节机器人具有更快的效率,上料箱1与下料箱2的外壁均固定安装有触摸屏14与控制器,上料箱1与下料箱2的内壁分别与两个第一气缸8的外壁固定连接,上料箱1与下料箱2的外壁均转动连接有开合门,第一气缸8的输出端与直线导轨7的活动端固定连接。

22.工作原理:在使用时,工件通过上料台11进入上料箱1内,并且通过限料器4进行限制,使每次仅一个工件进入上料箱1内的链条输送机6上,并且马达5驱动链条输送机6进行转动,使工件向前移动,同时第一气缸8驱动直线导轨7进行移动,使工件以更快的速度向前移动进行送料,根据工件实际情况,若驱动力不能够将工件送入双面车床本体3上的主轴上,第三气缸10进行辅助顶料,使工件顺利送入主轴内,工件送入主轴的同时,加工好的工件被顶出进入下料箱2内链条输送机6上,并且通过马达5驱动链条输送机6进行转动,对工件进行下料,并且第二气缸9将工件顶到下料台12上,实现了自动化、智能化作业方式。

23.以上所述,仅为本实施例较佳的具体实施方式,但本实施例的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实施例揭露的技术范围内,根据本实施例的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实施例的保护范围之内。

技术特征:

1.中大型智能辊道上下料系统,包括上料箱(1)、下料箱(2)与双面车床本体(3),其特征在于,所述上料箱(1)的内部固定连接有限料器(4),所述上料箱(1)与下料箱(2)的内部均固定安装有链条输送机(6),所述链条输送机(6)的外壁固定连接有马达(5),所述马达(5)的输出轴与链条输送机(6)的输入端固定连接,所述下料箱(2)的内部固定连接有第二气缸(9),所述上料箱(1)的内部固定连接有第三气缸(10),所述上料箱(1)与下料箱(2)的内部均安装有中心高调整系统(13),所述上料箱(1)与下料箱(2)的内部均安装有调节机构。2.根据权利要求1所述的中大型智能辊道上下料系统,其特征在于,所述调节机构包括两个第一气缸(8),所述上料箱(1)与下料箱(2)的内部均固定安装有直线导轨(7),所述上料箱(1)与下料箱(2)的内壁分别与两个第一气缸(8)的外壁固定连接,所述第一气缸(8)的输出端与直线导轨(7)的活动端固定连接。3.根据权利要求1所述的中大型智能辊道上下料系统,其特征在于,所述上料箱(1)与下料箱(2)分别位于双面车床本体(3)的两侧。4.根据权利要求1所述的中大型智能辊道上下料系统,其特征在于,所述上料箱(1)的外壁固定连接有上料台(11)。5.根据权利要求1所述的中大型智能辊道上下料系统,其特征在于,所述下料箱(2)的外壁固定连接有下料台(12)。6.根据权利要求1所述的中大型智能辊道上下料系统,其特征在于,所述上料箱(1)与下料箱(2)的外壁均固定安装有触摸屏(14)与控制器。7.根据权利要求1所述的中大型智能辊道上下料系统,其特征在于,所述上料箱(1)与下料箱(2)的外壁均转动连接有开合门。

技术总结

本实用新型属于中大型双面车床技术领域,尤其是中大型智能辊道上下料系统,针对现有的一般通过人工进行上下料,人力成本与劳动强度大,并且加工效率慢的问题,现提出如下方案,其包括上料箱、下料箱与双面车床本体,所述上料箱的内部固定连接有限料器,所述上料箱与下料箱的内部均固定安装有链条输送机,所述链条输送机的外壁固定连接有马达,本实用新型通过设置上料箱、下料箱、马达、链条输送机、直线导轨、第一气缸、第二气缸、第三气缸、上料台、下料台、中心高调整系统、触摸屏与控制器,减少了人工上下料人力成本和劳动强度,实现了自动化、智能化作业方式,并且由此组成上下料系统,提高了加工效率。了加工效率。了加工效率。

技术研发人员:蔡海波

受保护的技术使用者:山东友泰机床制造有限公司

技术研发日:2022.11.08

技术公布日:2023/3/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1