方框式风电叶片端面铣削机用自动化对刀系统的制作方法

1.本实用新型涉及风电叶片端面加工技术领域,具体涉及一种方框式风电叶片端面铣削机用自动化对刀系统。

背景技术:

2.风力发电机通常由塔架、位于塔架上的风力发电机叶片、轮毂、机舱、机舱内的传动系统、控制系统和发电机等组成。风力发电机叶片和轮毂之间一般通过螺纹连接为一体,因而在叶片制作过程中就会在叶片根端设置预埋件即螺栓。在叶片和轮毂连接之前,叶片根端即叶片根部端面需要保证一定的精度,即整个端面和预埋件要达到统一的精度,一般通过铣削的加工处理方式来使其平面度达到规定要求。

3.现有的风电叶片端面铣削机通常需要在风电叶片的内部撑紧叶片然后进行铣削,但由于叶片根端直径较大,内部撑紧的固定方式不仅不安全可靠,还增加了叶片根端的端面定位和加工的难度。为此,本技术人为此设计了一款方框式风电叶片端面铣削机,通过方框的每个角部上安装的固定夹紧装置,来从外部固定夹紧叶片外周面。但针对此款铣削机,现有的自动化铣削系统不再适配,因此迫切需要设计一套新的自动化铣削系统来完成铣削。

技术实现要素:

4.为此,本实用新型提供一种能够自动化对刀的方框式风电叶片端面铣削机用自动化对刀系统将是有利的。

5.为实现上述目的,本实用新型提供一种方框式风电叶片端面铣削机用自动化对刀系统,其包括:运动控制器、三轴联动装置、铣削头和测距激光头,三轴联动装置、铣削头和测距激光头分别与运动控制器电连接,其中,铣削头安装于三轴联动装置上并包括用于旋转铣削风电叶片端面上螺柱的铣削刀头;测距激光头装设于铣削头上用于感测螺柱相对于风电叶片端面的实际落差;三轴联动装置可竖直上下移动地安装于方框式风电叶片端面铣削机的方框上,并设置成能够在运动控制器的控制下根据测距激光头感测的实际落差带动铣削头沿z轴和x轴移动并沿y轴进给,且能够使得铣削头沿z轴和x轴的移动轨迹为与风电叶片端面上螺柱分布形状适配的圆形轨迹,从而使得铣削头在运动控制器的控制下完成对风电叶片端面上螺柱的铣削。

6.在本实用新型中,通过测距激光头测得的螺柱相对于风电叶片端面的实际落差,运动控制器能够据此进行信息处理并控制三轴联动装置和铣削头进行动作,三轴联动装置带动铣削头沿z轴和x轴同时移动而形成的圆形轨迹运动可以使得铣削头能够覆盖所有螺柱,三轴联动装置带动铣削头沿y轴的移动可以使得铣削头朝向螺柱进刀,而铣削刀头的旋转可以完成对螺柱的铣削,整个铣削过程在运动控制器的控制下实现自动化。

7.进一步,运动控制器包括与测距激光头电连接的信息采集模块、与信息采集模块电连接的数据处理模块、以及与数据处理模块电连接的操控模块,其中,信息采集模块设置

成用于采集实际落差,数据处理模块设置成能够根据实际落差计算出铣削头与螺柱之间的实际距离以及铣削头所需要的沿圆形轨迹运动的圈数,从而由操控模块控制三轴联动装置和铣削头动作。

8.通过上述结构设置,使得激光传感器能够将螺柱上的实际落差传输到信息采集模块,由数据处理模块计算出螺柱的最高点,以及该最高点和铣削头的实际距离,从而由操控模块引导三轴联动装置动作并引导铣削头从最高点开铣。

9.进一步,三轴联动装置包括x轴横梁组件、z轴移动机构、x轴移动机构和y轴进给机构,其中,z轴移动机构固定于x轴横梁组件的后侧上并设置成沿z轴可移动地连接在方框的左右两侧上,x轴移动机构设置成沿x轴可移动地安装于x轴横梁组件的前侧上,y轴进给机构经由x轴移动机构安装于x轴横梁组件的顶部上、并设置成沿y轴可移动地支撑铣削头。

10.在本实用新型中,通过上述结构,铣削头能够被y轴进给机构带动着沿y轴方向进给,y轴进给机构能够同时被x轴移动机构和z轴移动机构带动着沿x轴和z轴所在垂直平面作圆形轨迹运动,从而对整个风电叶片端面上的螺柱进行铣削。

11.进一步,z轴移动机构、x轴移动机构和y轴进给机构上都设置有位置传感器,该等位置传感器与运动控制器电连接。

12.通过上述结构设置,使得运动控制器能够实时掌控并实现铣削头在x、y、z这三个轴向上的运动。

13.再进一步,z轴移动机构、x轴移动机构和y轴进给机构分别包括其上设置有位置传感器的z轴伺服电机、x轴伺服电机和y轴伺服电机,其中,位置传感器为编码器。

14.通过上述设置,运动控制器可以根据这些电机上的编码器信息来掌控在x、y、z这三个轴向上位置,进而根据需要控制各电机的启停。

15.还进一步,x轴横梁组件包括x轴横梁、安装于x轴横梁左右两侧上的左横梁连接座和右横梁连接座、以及装设于x轴横梁顶部上的x向滑轨。

16.通过上述结构设置,使得x轴横梁组件起到一个支撑x轴移动机构、y轴进给机构和铣削头的作用,同时起到将它们连接到z轴移动机构上的作用。

17.更进一步,z轴移动机构还包括分别固定连接于左横梁连接座和右横梁连接座的左侧连接座和右侧连接座、两端分别可转动地安装于左侧连接座和右侧连接座上的z向移动长轴、分别在左侧连接座和右侧连接座的内侧安装于z向移动长轴上的左z向齿轮和右z向齿轮、分别安装于方框的左右两侧上并适于分别啮合左z向齿轮和右z向齿轮的左z向齿条和右z向齿条,其中,z轴伺服电机安装于右侧连接座上并驱动连接z向移动长轴,左侧连接座和右侧连接座都设置有适于滑动连接方框的左右两侧的x向开口滑座和y向开口滑座。

18.通过上述结构设置,使得z轴移动机构前侧固定于x轴横梁组件的后侧上,z轴移动机构后侧一方面经由左侧连接座和右侧连接座的每个连接座上的x向开口滑座和y向开口滑座滑动连接至方框的左右两侧的其中一侧上,另一方面经由z向移动长轴带动的左z向齿轮和右z向齿轮分别与方框左右两侧上设置的左z向齿条和右z向齿条相啮合来实现z向移动,从而能够实现z轴移动机构沿着方框的垂直上下移动。

19.又进一步,z轴伺服电机经由z轴减速机驱动连接z向移动长轴,z轴减速机经由减速机连接座安装于右侧连接座的外侧上。

20.通过上述结构设置,z轴伺服电机能够经由z轴减速机驱动z向移动长轴,然后z向

移动长轴带动其上的左z向齿轮和右z向齿轮一起转动,从而z轴移动机构沿着固定于方框的左右两侧上的左z向齿条和右z向齿条上下运动,从而带动x轴横梁组件以及其上的x轴移动机构和y轴进给机构上下运动。

21.另进一步,x轴移动机构还包括与x向滑轨滑动连接的x轴移动座、可转动地安装于x轴移动座上的x向齿轮、固定安装于x轴横梁的前侧上并与x向齿轮啮合的x向齿条,其中,x轴移动座的底部设置有前侧电机座,x轴伺服电机安装于该前侧电机座上并驱动连接位于前侧电机座后侧的x向齿轮,并且,y轴进给机构经由该x轴移动座安装于x轴横梁组件的顶部上。

22.通过上述结构设置,使得x轴伺服电机能够驱动x向齿轮沿着x向齿条移动,从而整个x轴移动座带动着y轴进给机构沿着x轴方向移动。

23.再进一步,y轴进给机构还包括可滑动地安装于x轴移动座上的y轴移动座,y轴伺服电机固定安装于x轴移动座的前侧上并驱动连接该y轴移动座,并且,铣削头安装于该y轴移动座上。

24.通过上述结构设置,使得y轴进给机构能够经由y轴移动座带动铣削头沿y轴方向进给。

25.还进一步,铣削头包括铣削安装支座、安装于铣削安装支座上的铣削动力箱、以及由铣削动力箱旋转驱动的铣削刀头,其中,上述测距激光头安装在该铣削动力箱上。

26.通过上述结构设置,使得铣削刀头能够实现对整个风电叶片端面上的螺柱的铣削,而且测距激光头在铣削头上的设置,可以使得铣削量得到精准控制。

27.通过参考下面所描述的实施例,本实用新型的上述这些方面和其他方面将会得到更清晰地阐述。

附图说明

28.本实用新型的结构以及进一步的目的和优点将通过下面结合附图的描述得到更好地理解,其中,相同的参考标记标识相同的元件:

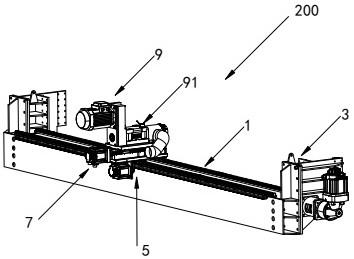

29.图1是根据本实用新型的一个具体实施方式的方框式风电叶片端面铣削机用自动化对刀系统应用在方框式风电叶片端面铣削机上的立体示意图;

30.图2是图1所示方框式风电叶片端面铣削机用自动化对刀系统的绝大部分结构的立体示意图;

31.图3是图2所示方框式风电叶片端面铣削机用自动化对刀系统的一个立体爆炸图;

32.图4是图2所示方框式风电叶片端面铣削机用自动化对刀系统的另一个立体爆炸图;

33.图5是图1所示方框式风电叶片端面铣削机的局部d的放大示意图;

34.图6是图1所示方框式风电叶片端面铣削机的右侧平面视图;

35.图7是图6所示方框式风电叶片端面铣削机的局部e的放大示意图;

36.图8是图2所示方框式风电叶片端面铣削机用自动化对刀系统在去除z轴移动机构和x轴横梁组件之后的立体结构示意图;

37.图9是图8所示立体结构的爆炸图;

38.图10是图2所示方框式风电叶片端面铣削机用自动化对刀系统的三轴联动装置的

z轴移动机构的右侧连接座的立体示意图;

39.图11是图2所示方框式风电叶片端面铣削机用自动化对刀系统的三轴联动装置的z轴移动机构的左侧连接座的立体示意图。

具体实施方式

40.下面将结合附图来描述本实用新型的具体实施方式。

41.如图1至图9所示,根据本实用新型的一个具体实施方式的方框式风电叶片端面铣削机100用自动化对刀系统包括运动控制器(图未示)、以及分别与运动控制器电连接的三轴联动装置200、铣削头9和测距激光头91。其中,铣削头9安装于三轴联动装置200上,并包括用于旋转铣削风电叶片端面上螺柱(图未示)的铣削刀头94;测距激光头91装设于铣削头9上,用于感测螺柱相对于风电叶片端面的实际落差;三轴联动装置200可竖直上下移动地安装于方框式风电叶片端面铣削机100的方框101上,并设置成能够在运动控制器的控制下根据测距激光头91感测的实际落差带动铣削头9沿z轴和x轴移动并沿y轴进给,且能够使得铣削头9沿z轴和x轴的移动轨迹为与风电叶片端面上螺柱分布形状适配的圆形轨迹,从而使得铣削头9在运动控制器的控制下完成对风电叶片端面上螺柱的铣削。

42.需要说明的是,在本实施方式中,运动控制器包括与测距激光头91电连接的信息采集模块(图未示)、与信息采集模块电连接的数据处理模块(图未示)、以及与数据处理模块电连接的操控模块(图未示),其中,信息采集模块设置成用于采集实际落差,数据处理模块设置成能够根据实际落差计算出铣削头9与螺柱之间的实际距离以及铣削头9所需要的沿圆形轨迹运动的圈数,从而由操控模块控制三轴联动装置200和铣削头9动作。

43.再如图1至图9所示,三轴联动装置200包括x轴横梁组件1、z轴移动机构3、x轴移动机构5和y轴进给机构7,其中,z轴移动机构3固定于x轴横梁组件1的后侧上,并设置成沿z轴可移动地连接在方框101的左右两侧上,x轴移动机构5设置成沿x轴可移动地安装于x轴横梁组件1的前侧上,y轴进给机构7经由x轴移动机构5安装于x轴横梁组件1的顶部上、并设置成沿y轴可移动地支撑上述铣削头9。具体地,在本实施方式中,z轴移动机构3和x轴移动机构5设置成能够在运动控制器的控制下带动y轴进给机构7及其上的铣削头9以与风电叶片端面上螺柱分布形状适配的圆形轨迹运动,同时y轴进给机构7设置成能够带动其上的铣削头9沿y轴方向进给。

44.如图2至图4所示,在本实施方式中,x轴横梁组件1包括x轴横梁10、安装于x轴横梁10左右两侧上的左横梁连接座11和右横梁连接座12、以及装设于x轴横梁10顶部上的x向滑轨15。

45.如图2至图4所示,并参考图1、图5至图7,z轴移动机构3固定于x轴横梁组件1的x轴横梁10的后侧上,并设置成z轴可移动地(即沿着z轴方向可移动地)连接在方框式端面铣削100的方框101的左右两侧上,即方框101的左立柱102和右立柱104上。

46.如图1至图7以及图10和图11所示,在本实施方式中,z轴移动机构3包括z轴伺服电机30、左侧连接座31和右侧连接座32、z向移动长轴33、左z向齿轮34和右z向齿轮35、左z向齿条36和右z向齿条37。z轴伺服电机30安装于右侧连接座32上并驱动连接z向移动长轴33。左侧连接座31和右侧连接座32分别固定连接至左横梁连接座11和右横梁连接座12上。z向移动长轴33两端分别可转动地安装于左侧连接座31和右侧连接座32上。左z向齿轮34和右z

向齿轮35分别在左侧连接座31和右侧连接座32的内侧安装于z向移动长轴33上。左z向齿条36和右z向齿条37分别对应安装于方框101的左立柱102和右立柱104上,并适于分别啮合左z向齿轮34和右z向齿轮35。

47.如图5、图10和图11所示,左侧连接座31和右侧连接座32都设置有x向开口滑座38和y向开口滑座39。如图5所示,以右侧连接座32为例,其上的x向开口滑座38和y向开口滑座39分别滑动连接方框101的右立柱104上的第一滑轨184和第二滑轨194。另外,如图5所示,并参考图2和图4,z轴伺服电机30经由z轴减速机40驱动连接z向移动长轴33,z轴减速机40经由减速机连接座41安装于右侧连接座32的外侧上。

48.如图2至图4所示,并参考图8和图9,x轴移动机构5设置成x轴可移动地(即沿着x轴方向可移动地)安装于x轴横梁组件1的前侧上,并包括x轴伺服电机50、x轴移动座55、x向齿轮57和x向齿条59。其中,x轴移动座55与x向滑轨15滑动连接;x向齿轮57可转动地安装于x轴移动座55上;x向齿条59固定安装于x轴横梁10的前侧上(图5很清晰地示出了),并与x向齿轮57啮合。具体地,如图8和图9所示,在本实施方式中,x轴移动座55的底部设置有前侧电机座56,x轴伺服电机50安装于该前侧电机座56的前侧上,x向齿轮57位于前侧电机座56的后侧并由x轴伺服电机50驱动连接。

49.再如图8和图9所示,y轴进给机构7经由x轴移动机构5安装于x轴横梁组件1的顶部上、并设置成y轴可移动地(即沿着y轴方向可移动地)支撑铣削头9。具体地,在本实施方式中,y轴进给机构7包括y轴伺服电机70和y轴移动座75,其中,y轴伺服电机70固定安装于x轴移动座55的前侧上并驱动连接y轴移动座75,同时y轴移动座75可滑动地安装于x轴移动座55上,从而能够在y轴伺服电机70的驱动下相对x轴移动座55沿y轴方向前后移动。

50.需要说明的是,在本实施方式中,z轴伺服电机30、x轴伺服电机50和y轴伺服电机70上都设置有编码器(图未示),这些编码器作为位置传感器与运动控制器电连接,从而使得运动控制器能够通过控制z轴伺服电机30、x轴伺服电机50和y轴伺服电机70的启停、来精准控制三轴联动装置200在x轴、y轴、z轴三个方向上的运动。

51.另外,再如图8和图9所示,需要说明的是,铣削头9安装于该y轴移动座75上,并且,铣削头9包括铣削安装支座92、安装于铣削安装支座92上的铣削动力箱90、以及由铣削动力箱90旋转驱动的上述铣削刀头94。在本实施方式中,测距激光头91安装在该铣削动力箱90上和铣削头9一同运动,从而能够对工件的被铣削端面进行加工前后的测量。

52.本实用新型通过测距激光头在铣削头上的设置,使得运动控制器能够精准计算出螺柱所需要的铣削量以及铣削的圈数(即上述圆形轨迹的圈数),通过三轴联动的运动控制,可以不再像传统的绕圈方式需要旋转电极供电通电,而是动力线和信号线都可以走拖链实接,这样的好处是信号稳定无干扰,因而使得整个铣削机安全可靠。

53.另外,需要说明的是,本文中的“x向”、“y向”和“z向”分别指的是沿着x轴方向、沿着y轴方向和沿着z轴方向。

54.下面参考图1至图11简要介绍一下本实用新型的方框式风电叶片端面铣削机用自动化对刀系统的工作过程:

55.首先,运动控制器控制三轴联动装置200动作,带动测距激光头91以风电叶片根部端面的圆心为圆心走一圈圆弧(即圆形轨迹)程序,测距激光头91将风电叶片根部端面上的螺柱相对该根部端面的实际落差传输到运动控制器的信息采集模块,并由数据处理模块进

行处理,计算出风电叶片根部端面上的所有螺柱的最高点,从而获得该最高点绝对位置和铣削头9的铣削刀头94之间的实际距离,运动控制器的操控模块据此引导三轴联动装置200带动铣削头9在三个轴向上运动,同时铣削头9的铣削刀头94旋转运转对螺柱从最高点开铣;

56.由于运动控制器的信息采集模块和数据处理模块都有关于上述实际落差的数据,经过数据处理模块自动计算已经得出需要铣削多少圈(即预定圈数)即可铣平,在这种情况下,铣削头9一旦完成预定圈数的铣削,其铣削头9则自动停止铣削(通过运动控制器控制铣削动力箱90停机)并自动退回到安全距离(通过运动控制器控制三轴联动装置200来实现);

57.当铣平后铣削头9退回到安全距离后,运动控制器能够再次带动测距激光头91以风电叶片根部端面的圆心为圆心走一圈圆弧程序,再次获得螺柱相对该根部端面的实际落差,从而获知螺柱峰谷值,也就是平面加工精度,以验证平面加工精度是否合格。

58.本实用新型通过测距激光头91能够对没铣削前的风电叶片根部端面和铣削后的根部端面上的螺柱进行测量和评估,保证了铣削精度;同时,通过三轴联动控制,将不像传统的绕圈方式需要旋转电级供电通电,动力线和信号线都可以走拖链实接,这样的好处是信号稳定无干扰,也就体现出本实用新型的安全可靠。

59.本实用新型的技术内容及技术特点已揭示如上,然而可以理解,在本实用新型的创作思想下,本领域的技术人员可以对上述结构作各种变化和改进,包括这里单独披露的或要求保护的技术特征的组合,以及明显地包括这些特征的其它组合。这些变形和/或组合均落入本实用新型所涉及的技术领域内,并落入本实用新型权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1