一种链条注油预拉拆节设备的制作方法

1.本实用新型涉及链条拆节领域,特别涉及一种链条注油预拉拆节设备领域。

背景技术:

2.链条在生产后长度很长,因此需要根据需要对链条进行拆节,拆为小段,使其长度符合需求,以往链条组装线存在集成度不够,占地面积庞大,流程固定不能更改,且存在油箱加热采用加热管直接加热,会造成油脂因为加热管表面温度过高碳化发黑,严重影像产品外观以及油脂的润滑性能。成品链条需要人工排除紧节死节,鉴于此,我们提出一种链条注油预拉拆节设备。

技术实现要素:

3.本实用新型的主要目的在于提供一种链条注油预拉拆节设备,能够有效解决背景技术中提出的问题:以往链条组装线存在集成度不够,占地面积庞大,流程固定不能更改,且存在油箱加热采用加热管直接加热,会造成油脂因为加热管表面温度过高碳化发黑,严重影像产品外观以及油脂的润滑性能。成品链条需要人工排除紧节死节。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种链条注油预拉拆节设备,包括一号导向轴承、二号导向轴承、一号链轮、五号链轮、六号链轮、七号链轮、八号链轮、十二号链轮、九号链轮、十号链轮、二号链轮、三号导向轴承、七号导向轴承、四号导向轴承、油箱绕链架、一号风刀、五号导向轴承、八号导向轴承、九号导向轴承、十号导向轴承、六号导向轴承、三号链轮、一号紧节死节检测机构、二号紧节死节检测机构、四号链轮、一号气缸、定位齿板、吹气磨具、一号油缸、压力传感器和二号油缸,所述一号油缸的输出端与所述压力传感器相连接,所述一号气缸的输出端与所述定位齿板相连接,所述油箱绕链架位置设置有注油机构,所述二号油缸位置设置有拆节机构。

6.本实用新型进一步的改进在于,所述注油机构包括一号电磁加热线圈、二号电磁加热线圈、三号电磁加热线圈、四号电磁加热线圈、五号电磁加热线圈、一号石棉隔热层、二号石棉隔热层、三号石棉隔热层、四号石棉隔热层、五号石棉隔热层、油箱箱体、二号风刀、油雾处理模块、上板、下板、一号滚轮轴、二号滚轮轴、三号滚轮轴、四号滚轮轴、一号固定柱、二号固定柱、三号固定柱、四号固定柱、五号固定柱、六号固定柱、注油管道、一号出链口、二号出链口和雾化管道,所述一号石棉隔热层、二号石棉隔热层、三号石棉隔热层、四号石棉隔热层和五号石棉隔热层分别紧贴所述油箱箱体的四面和底面,所述一号电磁加热线圈、二号电磁加热线圈、三号电磁加热线圈、四号电磁加热线圈和五号电磁加热线圈分别紧贴所述一号石棉隔热层、二号石棉隔热层、三号石棉隔热层、四号石棉隔热层和五号石棉隔热层的外部。

7.本实用新型进一步的改进在于,所述拆节机构包括一号底板、十一号链轮、一号轨道、二号轨道、下导轨固定座、上导轨固定座、液压缸固定板、一号导柱、二号导柱、三号导

柱、四号导柱、后油缸、一号拆节针固定座、二号拆节针固定座、上限位传感器、下限位传感器、导向块、吹气除片、二号气缸、拆节桌面、吹气除片罩、接料管、液压站、废料框、存料框、一号拆节针、二号拆节针、拆节针夹块、伺服电机、齿板固定座和二号齿板,所述伺服电机带动所述十一号链轮转动,所述二号气缸的输出端与所述二号齿板相连接。

8.本实用新型进一步的改进在于,所述注油管道的两端分别与油箱箱体以及油雾处理模块相连接,所述油雾处理模块位于所述油箱箱体的正下方。

9.本实用新型进一步的改进在于,所述废料框和存料框相贴合。

10.与现有技术相比,本实用新型具有如下有益效果:本设备高度集成,占地面积大为缩减,且注油和预拉可以根据客户需要颠倒顺序,为客户节省空间,油脂加热采用中高频电磁感应加热,在多个温度传感器中高频控制器以及plc的配合控制下实现精确控温,此设备在拆节前加装了紧节检测装置,出现问题会自动在拆完此条链条处停机以及在人机界面提示问题,取消了紧节人工检验环节,提高了链条质量,降低了成本。

附图说明

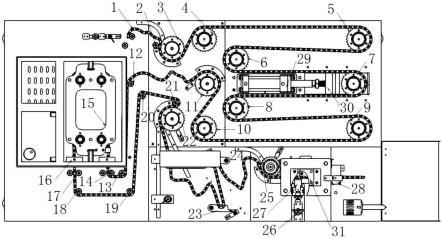

11.图1为本实用新型一种链条注油预拉拆节设备的整体结构示意图。

12.图2为本实用新型一种链条注油预拉拆节设备的第二种方式示意图。

13.图3为本实用新型一种链条注油预拉拆节设备的注油机构示意图。

14.图4为本实用新型一种链条注油预拉拆节设备的拆节机构示意图。

15.图中:1、一号导向轴承;2、二号导向轴承;3、一号链轮;4、五号链轮;5、六号链轮;6、七号链轮;7、八号链轮;8、十二号链轮;9、九号链轮;10、十号链轮;11、二号链轮;12、三号导向轴承;13、七号导向轴承;四号14、导向轴承;15、油箱绕链架;1501、一号电磁加热线圈;1502、二号电磁加热线圈;1503、三号电磁加热线圈;1504、四号电磁加热线圈;1505、五号电磁加热线圈;1506、一号石棉隔热层;1507、二号石棉隔热层;1508、三号石棉隔热层;1509、四号石棉隔热层;1510、五号石棉隔热层;1511、油箱箱体;1512、二号风刀;1513、油雾处理模块;1514、上板;1515、下板;1516、一号滚轮轴;1517、二号滚轮轴;1518、三号滚轮轴;1519、四号滚轮轴;1520、一号固定柱;1521、二号固定柱;1522、三号固定柱;1523、四号固定柱;1524、五号固定柱;1525、六号固定柱;1526、注油管道;1527、一号出链口;1528、二号出链口;1529、雾化管道;16、一号风刀;17、五号导向轴承;18、八号导向轴承;19、九号导向轴承;20、十号导向轴承;21、六号导向轴承;22、三号链轮;23、一号紧节死节检测机构;24、二号紧节死节检测机构;25、四号链轮;26、一号气缸;27、定位齿板;28、吹气磨具;29、一号油缸;30、压力传感器;31、二号油缸;3101、一号底板;3102、十一号链轮;3103、一号轨道;3104、二号轨道;3105、下导轨固定座;3106、上导轨固定座;3107、液压缸固定板;3108、一号导柱;3109、二号导柱;3110、三号导柱;3111、四号导柱;3112、后油缸;3113、一号拆节针固定座;3114、二号拆节针固定座;3115、上限位传感器;3116、下限位传感器;3117、导向块;3118、吹气除片;3119、二号气缸;3120、拆节桌面;3121、吹气除片罩;3122、接料管;3123、液压站;3124、废料框;3125、存料框;3126、一号拆节针;3127、二号拆节针;3128、拆节针夹块;3129、伺服电机;3130、齿板固定座;3131、二号齿板。

具体实施方式

16.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“一号”、“二号”、“三号”仅用于描述目的,而不能理解为指示或暗示相对重要性。下面结合具体实施方式,进一步阐述本实用新型。

17.实施例

18.如图1和2所示,一种链条注油预拉拆节设备,包括一号导向轴承1、二号导向轴承2、一号链轮3、五号链轮4、六号链轮5、七号链轮6、八号链轮7、十二号链轮8、九号链轮9、十号链轮10、二号链轮11、三号导向轴承12、七号导向轴承13、四号导向轴承14、油箱绕链架15、一号风刀16、五号导向轴承17、八号导向轴承18、九号导向轴承19、十号导向轴承20、六号导向轴承21、三号链轮22、一号紧节死节检测机构23、二号紧节死节检测机构24、四号链轮25、一号气缸26、定位齿板27、吹气磨具28、一号油缸29、压力传感器30和二号油缸31,一号油缸29的输出端与压力传感器30相连接,一号气缸26的输出端与定位齿板27相连接,油箱绕链架15位置设置有注油机构,二号油缸31位置设置有拆节机构;

19.具体的,如图3所示,注油机构包括一号电磁加热线圈1501、二号电磁加热线圈1502、三号电磁加热线圈1503、四号电磁加热线圈1504、五号电磁加热线圈1505、一号石棉隔热层1506、二号石棉隔热层1507、三号石棉隔热层1508、四号石棉隔热层1509、五号石棉隔热层1510、油箱箱体1511、二号风刀1512、油雾处理模块1513、上板1514、下板1515、一号滚轮轴1516、二号滚轮轴1517、三号滚轮轴1518、四号滚轮轴1519、一号固定柱1520、二号固定柱1521、三号固定柱1522、四号固定柱1523、五号固定柱1524、六号固定柱1525、注油管道1526、一号出链口1527、二号出链口1528和雾化管道1529,一号石棉隔热层1506、二号石棉隔热层1507、三号石棉隔热层1508、四号石棉隔热层1509和五号石棉隔热层1510分别紧贴油箱箱体1511的四面和底面,一号电磁加热线圈1501、二号电磁加热线圈1502、三号电磁加热线圈1503、四号电磁加热线圈1504和五号电磁加热线圈1505分别紧贴一号石棉隔热层1506、二号石棉隔热层1507、三号石棉隔热层1508、四号石棉隔热层1509和五号石棉隔热层1510的外部;

20.具体的,如图4所示,拆节机构包括一号底板3101、十一号链轮3102、一号轨道3103、二号轨道3104、下导轨固定座3105、上导轨固定座3106、液压缸固定板3107、一号导柱3108、二号导柱3109、三号导柱3110、四号导柱3111、后油缸3112、一号拆节针固定座3113、二号拆节针固定座3114、上限位传感器3115、下限位传感器3116、导向块3117、吹气除片3118、二号气缸3119、拆节桌面3120、吹气除片罩3121、接料管3122、液压站3123、废料框3124、存料框3125、一号拆节针3126、二号拆节针3127、拆节针夹块3128、伺服电机3129、齿板固定座3130和二号齿板3131,伺服电机3129带动十一号链轮3102转动,二号气缸3119的输出端与二号齿板3131相连接;

21.具体的,如图3所示,注油管道1526的两端分别与油箱箱体1511以及油雾处理模块1513相连接,油雾处理模块1513位于油箱箱体1511的正下方;

22.具体的,如图4所示,废料框3124和存料框3125相贴合。

23.需要说明的是,本实用新型为一种链条注油预拉拆节设备,在使用时,首先,当拆节过程为预拉-上油-拆节时,链条由一号导向轴承1进入流程,经过二号导向轴承2,然后与一号链轮3到二号链轮11啮合,其中一号链轮3、二号链轮11和三号链轮22是通过下方齿轮啮合同步的,通过一号油缸29顶出给链条施加拉力,当与一号油缸29连接的压力传感器30检测到拉力达到设置拉力停止加压,链轮一号链轮3、二号链轮11和三号链轮22开始转动带动链条运行,链条从二号链轮11出来后经过三号导向轴承12、七号导向轴承13和四号导向轴承14进入油箱绕链架15开始注油,后经过一号风刀16把多余油脂去除,然后依次经过五号导向轴承17、八号导向轴承18、九号导向轴承19、十号导向轴承20和六号导向轴承21进入三号链轮22与之啮合完成预拉上油进入出链暂存桌面,在四号链轮25的带动下链条经过一号紧节死节检测机构23和二号紧节死节检测机构24进入拆节轨道,当链条长度达到设定长度时一号气缸26动作顶出带动定位齿板27前进与链条啮合,然后二号油缸31往下动作直到拆节油缸下限位开关动作,然后一号气缸26和二号油缸31退回原始位置,完成后四号链轮25再次转动把拆节处带动到吹气磨具28的位置暂停一定时间,与吹气磨具28相连的电磁阀动作接通气源把切除下来的片吹除完成整个过程,当拆节过程为上油-预拉-拆节时,链条由五号导向轴承17进入油箱绕链架15开始注油,后经过位于右侧的一号风刀16把多余油脂去除,依次经过四号导向轴承14、七号导向轴承13、三号导向轴承12和二号导向轴承2与一号链轮3、五号链轮4、六号链轮5、七号链轮6、八号链轮7、十二号链轮8、九号链轮9、十号链轮10和三号链轮22分别啮合,其中一号链轮3和三号链轮22是通过下方齿轮啮合同步的,通过一号油缸29顶出给链条施加拉力,当与一号油缸29连接的压力传感器30检测到拉力达到设置拉力停止加压,一号链轮3和三号链轮22开始转动带动链条运行。链条从三号链轮22出来后进入出链暂存桌面,在四号链轮25的带动下链条经过一号紧节死节检测机构23和二号紧节死节检测机构24进入拆节轨道,当链条长度达到设定长度时一号气缸26动作顶出带动定位齿板27前进与链条啮合,然后二号油缸31往下动作直到拆节油缸下限位开关动作,然后一号气缸26和二号油缸31退回原始位置,完成后四号链轮25再次转动把拆节处带动到吹气磨具28的位置暂停一定时间,与吹气磨具28相连的电磁阀动作接通气源把切除下来的片吹除完成整个过程,其中注油结构为中高频电流控制器输出端经过导线与一号电磁加热线圈1501、二号电磁加热线圈1502、三号电磁加热线圈1503、四号电磁加热线圈1504和五号电磁加热线圈1505串接在一起,当导线里通过中高频电流是产生交边磁场作用于油箱壁和底部使其加热,此方法加热能量转化效率高,节省能源,且因为整个油箱箱体都是加热体大大增加了与油脂的接触面积,大大降低加热温度,从而从根本上解决了油脂碳化变黑的问题。通过多个温度传感器和plc控制器的配合控制下能精确控制加热温度,链条由一号出链口1527或二号出链口1528的开口进入根据不同流程,然后在二号滚轮轴1517和三号滚轮轴1518的导向槽引导下交替一圈一圈的逐渐网油箱底部运行,当到达滚轮轴最下边一圈时链条进入一号滚轮轴1516和四号滚轮轴1519的导向槽,交替一圈一圈的往上运行当到达四号滚轮轴1519的最上一个导向槽时从一号出链口1527或二号出链口1528出来,再经过二号风刀1512完成注油,在此过程中所产生的油雾由雾化管道1529进入油雾处理模块1513进行油雾处理,其中拆节结构为,链条由伺服电机3129带动十一号链轮3102转动,十一号链轮3102转动带动链条往一号轨道3103和二号轨道3104方向运行,当达到链条设置长度时二号气缸

3119伸出推动齿板固定座3130和二号齿板3131往前运行,二号齿板3131插入链条完成定位,后油缸3112顶出带动拆节针固定座3113往下运行,后油缸3112的动力来自于液压站3123,一号拆节针3126和二号拆节针3127首先插入导向块3117,导向块3117的作用是在拆节过程中针的受力方向始终与力同轴,拆节针就不容易断裂,继续往下就与链条销片的两根销轴接触,最终把销轴压出链条,销轴通过一号底板3101上的底钢镶块上的孔掉入存料框25内,此时下限位传感器3116感应到一号拆节针固定座3113给plc控制器反馈下限位信号,然后二号气缸3119和后油缸3112以及一号拆节针3126和二号拆节针3127退回原位置,二号气缸3119和后油缸3112退回原位后也会相应的被感应器检测到,plc检测到信号后控制伺服继续带动链条前进进入吹气除片3118,到达吹气除片后暂停一段时间,同时与吹气除片3118相连的气管接通吹出高压空气吹除上片和下片,上下片吹除后通过接料管3122进入废料框3124完成整个拆节流程,然后进入下一次循环。如果在切断过程中plc检测到油缸上腔压力大于设定值则判断为是铆头销轴,此时设备将停止运行并在人机界面上提示错误信息等待人工处理。

24.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1