一种高效率的微型电机组装设备的制作方法

1.本实用新型涉及电机领域,尤指一种高效率的微型电机组装设备。

背景技术:

2.电机作为驱动装置被使用在各种机械装置上,电机主要由外壳、转子组成,外壳包含上盖、底壳,转子包含铁芯、转轴,将铁芯套接在转轴上后,转轴两端分别伸出铁芯的两端面,组装时,先在底壳的内壁上涂布润滑油,然后将转子组入底壳中并让转轴的底端插入底壳底部的轴孔中,再将上盖盖合在底壳顶部并让转轴的顶端插入上盖的轴孔中。目前,电机组装过程中,需要工人依次使用润滑油涂布机、转子组装机、上盖组装机进行润滑油涂布、转子组入、上盖组入的加工过程,组装过程中需要不断地将电机半成品在不同的设备之间转移,严重地影响了生产效率,设备成本高,需要投入大量的人力。

技术实现要素:

3.本实用新型所要解决的问题在于,提供一种高效率的微型电机组装设备,减少人力投入,提高生产效率,降低生产成本。

4.解决上述技术问题要按照本实用新型提供的一种高效率的微型电机组装设备,包含工作台,工作台上传动设置有传送带,工作台上围绕传送带依次设置有上下料工位、润滑油涂布工位、转子组装工位、上盖组装工位,传送带顶端固定连接有若干料座,上下料工位负责将电机底壳放置在料座上以及将组装好的电机从料座上取下,润滑油涂布工位对电机底壳的内壁涂布润滑油,转子组装工位包含第一组入机构、转子输料槽,转子输料槽向第一组入机构输送转子,第一组入机构将转子组入电机底壳内,上盖组装工位包含振动料盘、第二组入机构,振动料盘向第二组入机构输送电机上盖,第二组入机构将电机上盖组合在电机底壳上。

5.优选地,工作台顶部两侧均转动设置有同步轮,传送带传动连接在两同步轮之间,工作台底部设置有与其中一同步轮驱动连接的第一驱动电机。

6.优选地,润滑油涂布工位包含设置于工作台一侧的纵向滑座、滑动连接在纵向滑座上的纵向滑板、设置于纵向滑座一侧用于驱动纵向滑板上下移动的第一升降气缸、固定连接于纵向滑板一侧的万向接头、设置于万向接头上的涂布针筒。

7.优选地,转子输料槽包含倾斜设置的滑行段、连接在滑行段一端且平行设置的截止段,滑行段两端之间贯穿设置有输料槽,截止段顶部设置有与输料槽一端连通的容纳槽,将转子从输料槽入口端放入,转子将通过输料槽滑入容纳槽中;第一组入机构包含固定连接在工作台顶部的第一转轴、转动设置于第一转轴顶端的第一摆臂、固定连接在第一摆臂一端且与第一转轴顶端驱动连接的第二驱动电机、设置于第一摆臂另一端的第二升降气缸,第二升降气缸的输出轴上设置有取料头,取料头可从容纳槽中拿取转子。

8.优选地,第二组入机构包含固定连接在工作台顶部的第二转轴、转动设置于第二转轴顶端的第二摆臂、固定连接在第二摆臂一端且与第二转轴顶端驱动连接的第三驱动电

机、设置于第二摆臂另一端的第三升降气缸,第三升降气缸的输出轴上设置有真空吸盘。

9.优选地,纵向滑板上设置有摆转机构,摆转机构包含设置于纵向滑板上的第四驱动电机、与第四驱动电机驱动连接的曲轴、转动设置于曲轴的连杆轴颈上的连接臂,连接臂的一端转动设置于涂布针筒一侧。

10.优选地,输料槽包含主槽、分别连通设置于主槽上下两侧的上轴槽和下轴槽,上轴槽延伸至转子输料槽的顶部。

11.本实用新型的有益效果为:本实用新型提供一种高效率的微型电机组装设备,设置独特的装配结构,由于工作台上传动设置有带料座的传送带,可带动各料座在上下料工位、润滑油涂布工位、转子组装工位、上盖组装工位之间循环输送,通过上下料工位将电机底壳放在料座上,当电机底壳移动到润滑油涂布工位侧时,润滑油涂布工位对电机底壳的内壁涂布润滑油,当电机底壳移动到转子组装工位侧时,由转子输料槽向第一组入机构输送转子,第一组入机构再将转子组入电机底壳内,当电机底壳移动到上盖组装工位侧时,由振动料盘向第二组入机构输送电机上盖,第二组入机构再将电机上盖组合在电机底壳上,完成电机的组装,当电机再次移动到上下料工位侧时,即可将电机从料座上取下。其操作简便,可以自动完成电机的润滑油涂布、转子组装、上盖组装过程,使生产过程集约化,减少人力投入,提高生产效率,降低生产成本。

附图说明

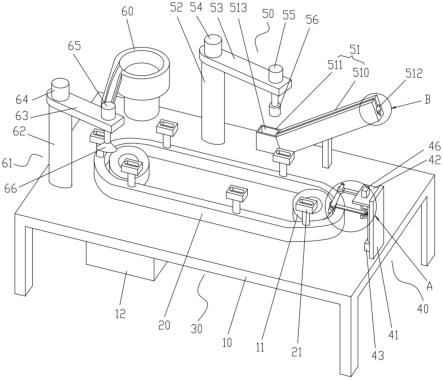

12.图1例示了本实用新型的外形结构示意图。

13.图2例示了本实用新型图1中a部的局部放大结构示意图。

14.图3例示了本实用新型图1中b部的局部放大结构示意图。

15.附图标号说明:工作台10、同步轮11、第一驱动电机12、传送带20、料座21、上下料工位30、润滑油涂布工位40、纵向滑座41、纵向滑板42、第一升降气缸43、万向接头44、涂布针筒45、第四驱动电机46、曲轴47、连接臂48、第一组入机构50、转子输料槽51、滑行段510、截止段511、输料槽512、容纳槽513、主槽514、上轴槽515、下轴槽516、第一转轴52、第一摆臂53、第二驱动电机54、第二升降气缸55、取料头56、振动料盘60、第二组入机构61、第二转轴62、第二摆臂63、第三驱动电机64、第三升降气缸65、真空吸盘66。

具体实施方式

16.为使本公开实施例的目的、技术方案和优点更加清楚,下面将结合本公开实施例的附图,对本公开实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本公开的一部分实施例,而不是全部的实施例。

17.基于所描述的本公开的实施例,本领域普通技术人员的在无需创造性劳动的前提下所获得的所有其他实施例,都属于本公开保护的范围。

18.参考图1-图3。

19.本实用新型提供一种高效率的微型电机组装设备,包含工作台10,工作台10上传动设置有传送带20,工作台10上围绕传送带20依次设置有上下料工位30、润滑油涂布工位40、转子组装工位、上盖组装工位,传送带20顶端固定连接有若干料座21,上下料工位30负责将电机底壳放置在料座21上以及将组装好的电机从料座21上取下,润滑油涂布工位40对

电机底壳的内壁涂布润滑油,转子组装工位包含第一组入机构50、转子输料槽51,转子输料槽51向第一组入机构50输送转子,第一组入机构50将转子组入电机底壳内,上盖组装工位包含振动料盘60、第二组入机构61,振动料盘60向第二组入机构61输送电机上盖,第二组入机构61将电机上盖组合在电机底壳上。

20.具体操作时,料座21上设置有用于对电机底壳定位的料槽,上下料工位30可由一个工人担当,工人负责将电机底壳摆放在料座21的料槽上,并将组装好的电机从料座21的料槽上取下。由于工作台10上传动设置有带料座21的传送带20,运转起来的传送带20可带动各料座21在上下料工位30、润滑油涂布工位40、转子组装工位、上盖组装工位之间循环输送,通过上下料工位30处的工人将电机底壳放在料座21的料槽上,当电机底壳移动到润滑油涂布工位40侧时,润滑油涂布工位40对电机底壳的内壁涂布润滑油,当电机底壳移动到转子组装工位侧时,往转子输料槽51中放入电机转子,由转子输料槽51向第一组入机构50输送转子,第一组入机构50再将转子组入电机底壳内,当电机底壳移动到上盖组装工位侧时,将电机上盖倒入振动料盘60中,振动料盘60可将电机底壳筛选出底部朝下的材料输出,由振动料盘60向第二组入机构61输送电机上盖,第二组入机构61再将电机上盖组合在电机底壳上,完成电机的组装过程,当电机再次移动到上下料工位30侧时,工人即可将电机从料座21上取下。其操作简便,可以自动完成电机的润滑油涂布、转子组装、上盖组装过程,使生产过程集约化,减少人力投入,提高生产效率,降低生产成本。

21.基于上述实施例,工作台10顶部两侧均转动设置有同步轮11,传送带20传动连接在两同步轮11之间,工作台10底部设置有与其中一同步轮11驱动连接的第一驱动电机12。第一驱动电机12工作时可驱动同步轮11转动,从而带动传送带20运转,以带动各料座21在上下料工位30、润滑油涂布工位40、转子组装工位、上盖组装工位之间循环输送。

22.基于上述实施例,润滑油涂布工位40包含设置于工作台10一侧的纵向滑座41、滑动连接在纵向滑座41上的纵向滑板42、设置于纵向滑座41一侧用于驱动纵向滑板42上下移动的第一升降气缸43、固定连接于纵向滑板42一侧的万向接头44、设置于万向接头44上的涂布针筒45。在生产前,根据电机底壳内壁润滑油涂布位置,转动万向接头44以让涂布针筒45的输出端位于涂布位置所在的垂直线上,在涂布针筒45内灌入润滑油,并将涂布针筒45的输入端连接到气动式喷涂设备的输出端,当电机底壳被输送到润滑油涂布工位40侧时,通过第一升降气缸43驱动纵向滑板42沿着纵向滑座41下降,以让涂布针筒45的输出端与电机底壳的涂布点接触,以让涂布针筒45将润滑油涂布在电机底壳内壁上,涂布完成后再让涂布针筒45上升复位。

23.基于上述实施例,转子输料槽51包含倾斜设置的滑行段510、连接在滑行段510一端且平行设置的截止段511,滑行段510两端之间贯穿设置有输料槽512,截止段511顶部设置有与输料槽512一端连通的容纳槽513,将转子从输料槽512入口端放入,转子将通过输料槽512滑入容纳槽513中;第一组入机构50包含固定连接在工作台10顶部的第一转轴52、转动设置于第一转轴52顶端的第一摆臂53、固定连接在第一摆臂53一端且与第一转轴52顶端驱动连接的第二驱动电机54、设置于第一摆臂53另一端的第二升降气缸55,第二升降气缸55的输出轴上设置有取料头56,取料头56可从容纳槽513中拿取转子。初始时取料头56位于容纳槽513的正上方,取料头56的底部设置有与电机转子的转轴顶端形状匹配的插孔,将组装好的转子通过输料槽512的输入端放入,由于滑行段510为倾斜设置,转子将沿着输料槽

512滑入容纳槽513中停止,通过第二升降气缸55驱动取料头56伸入容纳槽513中并让取料头56的插孔套在转子的转轴顶端,然后再让第二升降气缸55驱动取料头56上升以将转子从容纳槽513中带出,再通过第二驱动电机54驱动第一摆臂53往传送带20一侧摆动,以让转子移动到摆放在当前料座21上的电机底壳的正上方,再通过第二升降气缸55驱动取料头56下降以将转子组入电机底壳中。

24.基于上述实施例,第二组入机构61包含固定连接在工作台10顶部的第二转轴62、转动设置于第二转轴62顶端的第二摆臂63、固定连接在第二摆臂63一端且与第二转轴62顶端驱动连接的第三驱动电机64、设置于第二摆臂63另一端的第三升降气缸65,第三升降气缸65的输出轴上设置有真空吸盘66。初始时,真空吸盘66位于振动料盘60的输出端末端,当电机上盖被输送到振动料盘60的输出端末端时,第三升降气缸65驱动真空吸盘66升降以让真空吸盘66将当前电机上盖吸起,然后通过第三驱动电机64驱动第二摆臂63往传送带20侧摆动,以让电机上盖移动到当前料座21上的电机底壳的正上方,再通过第三升降气缸65驱动真空吸盘66升降以将电机上盖组合在电机底壳上。

25.基于上述实施例,纵向滑板42上设置有摆转机构,摆转机构包含设置于纵向滑板42上的第四驱动电机46、与第四驱动电机46驱动连接的曲轴47、转动设置于曲轴47的连杆轴颈上的连接臂48,连接臂48的一端转动设置于涂布针筒45一侧。在涂布针筒45将润滑油涂布在电机底壳内壁上时,通过第四驱动电机46驱动曲轴47转动,由于曲轴47的连杆轴颈和涂布针筒45之间连接有连接臂48,曲轴47转动时将带动涂布针筒45绕万向接头44呈圆锥状摆动,从而让涂布针筒45输出端上的润滑油均匀地涂布在电机底壳内壁的周沿,提高润滑油涂布质量。

26.基于上述实施例,输料槽512包含主槽514、分别连通设置于主槽514上下两侧的上轴槽515和下轴槽516,上轴槽515延伸至转子输料槽51的顶部。电机铁芯套接在转轴上后,转轴露出铁芯顶端面的长度大于露出铁芯底端面的长度,将上轴槽515、下轴槽516的深度设置为分别与转轴露出铁芯顶端面的长度、转轴露出铁芯底端面的长度适配,将转子放入输料槽512的入口端时,只有摆放方向正确的转子才可顺利地放入输料槽512中,可以起到防呆作用,避免转子方向放反,确保电机组装正确。

27.以上实施方式仅仅是对本实用新型的优选实施方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通工程技术人员对本实用新型的技术方案作出的各种变形和改进,均应落入本实用新型的权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1