一种吊挂式自反馈温控堆焊设备

本技术涉及堆焊设备及工艺,尤其涉及一种吊挂式自反馈温控堆焊设备。

背景技术:

1、随着现代科技的飞速发展,钢铁材料得到广泛应用。其失效方式主要有三种:断裂、腐蚀、磨损,全世界年均钢材消耗达7亿吨,50%与磨损有关。据统计,我国因磨损造成的损失年均达400亿,每年消耗耐磨材料300万吨。

2、堆焊是表面工程领域的一种重要方法,该工艺能实现近30mm堆焊层抵抗交变应力,具有较高的性价比优势。尤其在轧钢生产线上粗轧、精轧区除鳞辊等辊子类产品的表面强化处理方面具有广泛的应用前景。

3、出炉板坯经辊道输送到高压水除鳞箱,用高压水清除板坯表面氧化铁皮。然后板坯进入四辊可逆式粗轧机进行往复轧制。轧制中,可在轧机入口或出口用高压水清除二次氧化铁皮。轧制3~7道次后,轧成20~60mm的中间带坯,经中间辊道送入热卷箱或通过热卷进入精轧机组。经热卷箱卷取的中间带坯,进行开卷,进入切头飞剪。带坯经切头飞剪切除头、尾后,进入精轧除鳞箱,由高压水清除再生氧化铁皮。然后经过精轧机f1前的立辊轧机,精确控制带钢宽度公差、提高和改善边部质量,最后送入精轧机组,经过f1~f7精轧机组,轧制成1.2~12.7mm带钢。

4、除鳞箱中除鳞辊工况恶劣,长期承受高压水冲蚀作用、高温钢坯除鳞过程引起的动态冲击作用,面对高温、强磨损、多循环的热、力、流多场强耦合作用。常出现磨损、腐蚀失效,对轧钢连续生产作业造成影响,需要对其进行表面强化或修复处理。对恶劣条件下服役的除鳞辊等辊子类产品表面强化,增强其耐磨、耐蚀能力,含有wc硬质相的药芯焊丝堆焊是重要方法。

5、但是,在堆焊过程中,含有wc硬质相的药芯焊丝对温度极其敏感,容易开裂,需要在针对堆焊工艺设计精准控温设备与方法。与此同时,堆焊工艺容易形成夹渣、气孔、裂纹等微观缺陷,焊接后造成成品废品率高。焊接过程中若能及时发现和预警焊接微观缺陷,将会极大的提升成品率,减少焊接成本。目前,国内外用于解决上述问题的堆焊设备与工艺方法极其缺乏。

6、申请号为cn 201610647456.6所述的一种修复轧辊的堆焊设备,虽然可实现轧辊表面堆焊,改善表面质量,但缺少焊前预热与焊接缺陷检测设备,焊件需要通过加热炉预热后调运到焊机上,容易造成被焊辊子表面温度流失,增大堆焊层间温度梯度,易产生焊接裂纹。同时,该焊接机构焊枪横移范围有限,不适用于过长辊子类产品的堆焊作业。

7、申请号为cn 201410121067.0所述的堆焊设备只是针对堆焊、焊后热处理和车削三种工艺融为一体,以改善焊后辊子的车削性能。但在实际生产中很难适用,其热处理方式采用局部点加热方式,很难对堆焊辊子进行精准恒温热处理,容易形成较大的温度梯度,产生热应力,反而易造成开裂现象。同时,加热方式很难与焊枪形成有效配合,对温度控制达到同步。而且该实用新型没有堆焊前预热功能,焊前精准预热同等重要,是导致焊接裂纹的主因。同时,该专利缺少焊接过程缺陷检测预警设备,对于长棍堆焊无能为力。

8、申请号为cn 201721498357.2所述的一种足辊专用堆焊设备,虽然能够对于小尺寸的足辊进行堆焊,但其缺乏普适性,对长棍无法进行堆焊。同时没有焊接精准热处理系统和焊接缺陷预警系统。

技术实现思路

1、为了克服现有技术的不足,本实用新型提供一种吊挂式自反馈温控堆焊设备。能够针对不同长度、不同直径的辊子实现焊前、焊后精准预热、焊中检测与缺陷预警,提高堆焊质量,降低堆焊成本,提升经济效益。

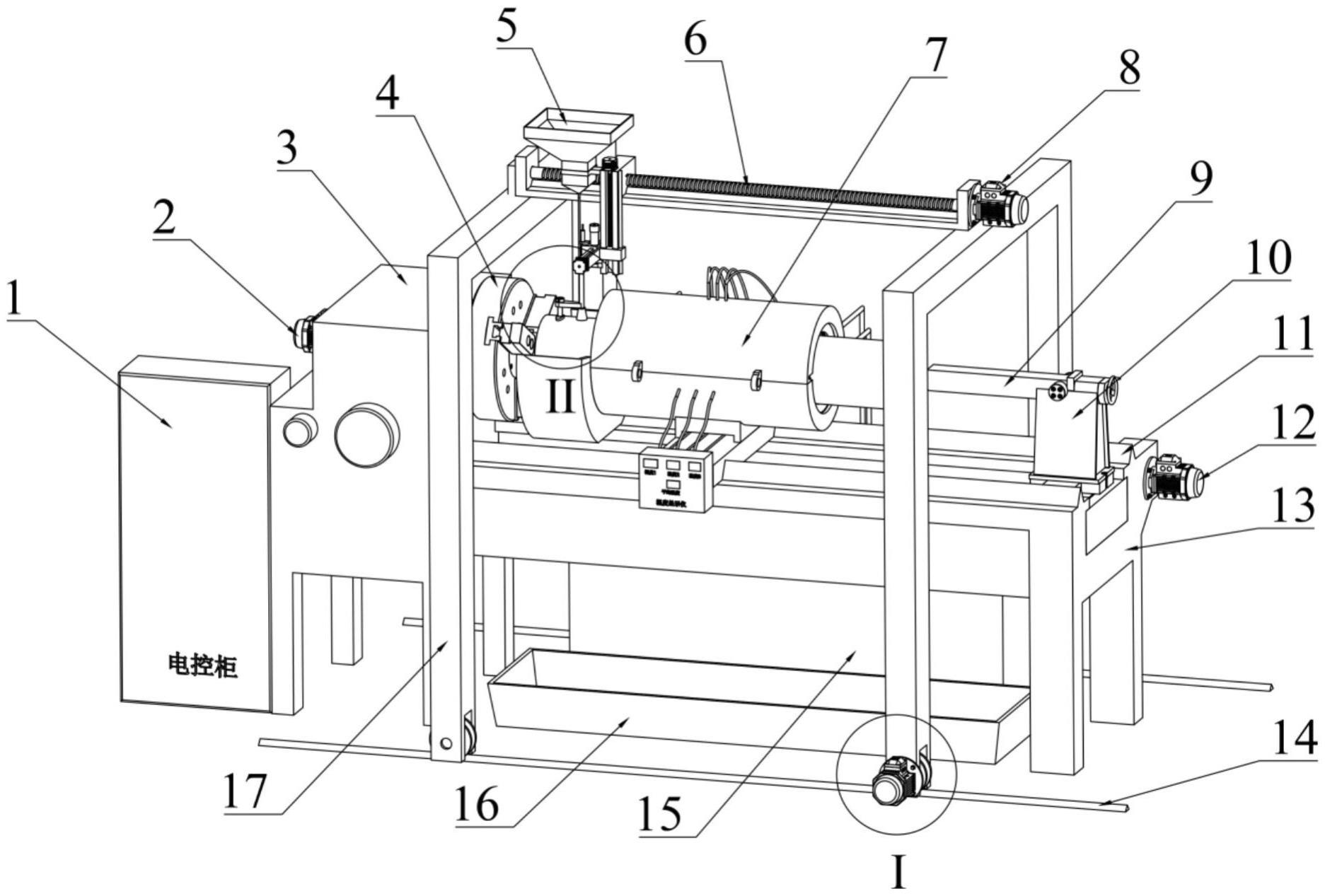

2、为了达到上述目的,本实用新型采用以下技术方案实现:

3、一种吊挂式自反馈温控堆焊设备,包括焊前预热与温度反馈系统、堆焊系统、焊接缺陷检测系统、多爪卡盘与顶头;多爪卡盘夹紧被焊工件的一端,顶头顶紧被焊工件的另一端;焊前预热与温度反馈系统位于多爪卡盘与顶头之间,且能够平移,采用半开张合式结构,内部均布电热丝,配置热电偶测试被焊工件预热温度,通过温度自反馈控制平移速度对被焊工件均恒预热;堆焊系统的焊枪头和焊接缺陷检测系统的探头固连且平行布置,吊挂在被焊工件上方,且能够平移,被焊工件均恒预热后,堆焊的同时进行焊接内部缺陷检测,以影像显示堆焊层内部状态。

4、进一步地,所述焊前预热与温度反馈系统包括热电偶、温度显示仪、预热系统上桶盖、预热系统下桶盖、耐火砖、电热丝和石棉;预热系统上、下桶盖横向设置,通过转轴铰接,能上、下开合,闭合后为桶体,其两端布置环形石棉布柔性封堵桶体内腔;多支热电偶间隔均布在桶体上,以显示屏显示预热温度均值;预热系统上、下桶盖内壁嵌有耐火砖,耐火砖间隔槽内布置电热丝。

5、进一步地,还包括水冷系统,预热系统上桶盖、预热系统下桶盖内壁与耐火砖之间设置水冷循环管路,水冷循环管路与水箱相连,通过水箱及循环泵供水,对预热系统上桶盖、预热系统下桶盖冷却。

6、进一步地,还包括预热系统行走导轨、预热系统行走电机以及预热系统行走丝杠;预热系统下桶盖与预热系统行走丝母固接,预热系统下桶盖支撑在行走导轨上方,沿行走导轨滑移,预热系统行走丝母与预热系统行走丝杠啮合,预热系统行走电机驱动预热系统行走丝杠转动,进而推动预热系统行走丝母前后移动,使预热系统沿被焊辊体轴向前移。

7、进一步地,还包括焊机立式支架,焊机立式支架包括相互平行的两个门式框架,中间横梁两端分别固接在两个门式框架的顶部;堆焊系统通过滑道吊挂于中间横梁上,中间横梁并行布置有丝杠,通过电机带动丝杠旋转实现堆焊系统横向移动;两个门式框架的四个支足分别设置行走轮,在行走电机带动下横向行走。

8、进一步地,所述堆焊系统包括焊枪行走机构、焊枪竖直调整机构和垂直调整机构;焊枪行走机构、焊枪竖直调整机构和垂直调整机构分别通过伺服电机带动丝杠转动,三个丝杠空间上呈两两垂直布置,进而实现焊枪头位置轴向、竖直向和垂直向调整。

9、进一步地,还包括送丝机构、焊剂料斗与废料槽;所述送丝机构由送丝驱动电机和四个送丝滚轮组成,送丝滚轮上、下双排布置,两两加持焊丝,以滚动摩擦带动焊丝进给焊枪头。

10、焊剂料斗通过焊剂输送软管与焊枪头相连,实现埋弧焊剂配送;废料槽位于焊枪头正下方地面上,用于收集焊接过程掉落的残余焊剂。

11、进一步地,所述多爪卡盘采用三爪卡盘,焊接缺陷检测系统的探头采用相控阵扫查探头。

12、与现有技术相比,本实用新型的有益效果是:

13、1、本实用新型设有焊前预热与温度反馈系统,能够在堆焊前对被焊辊面施加精准预热,温度反馈系统能够均恒按需控制工件预热温度;堆焊系统的焊枪头和焊接缺陷检测系统的探头同步紧随其后堆焊,可最大限度减少辊体预热温度散失,保证焊接质量。

14、2、本实用新型将焊前、焊中和焊后精准控温系统与焊接缺陷检测系统相统一,有效的提升了堆焊机工作性能和适用范围。对除鳞辊堆焊wc类药芯焊丝埋弧堆焊长辊子类产品、易开裂焊道尤其适用。通过张合式结构预热系统设计,结合温度自反馈功能实现对焊接辊子的精准控温。焊接缺陷检测系统实现对焊道瞬时检测,同步预警,有效的避免焊接废品产生,解决了行业瓶颈。

15、3、本实用新型设有焊接缺陷检测系统,可在焊接过程中对焊道进行探伤检查,发现内部焊接微观缺陷立刻预警处理,有效降低废品率。

16、4、本实用新型可适应对不同直径和长度辊子实施堆焊、焊前对辊子进行精准预热及对焊接过程中微观缺陷进行动态检测与预警,有效填补行业空白。

- 还没有人留言评论。精彩留言会获得点赞!