一种硅钢片生产的冲压模具的制作方法

1.本实用新型涉及硅钢片生产技术领域,尤其是一种硅钢片生产的冲压模具。

背景技术:

2.硅钢片,它是一种含碳极低的硅铁软磁合金,一般含硅量为0.5~4.5%。加入硅可提高铁的电阻率和最大磁导率,以及能够降低矫顽力、铁芯损耗(铁损)和磁时效。硅钢片的生产由于工艺复杂、工艺窗口窄,生产难度大,被誉为钢铁产品中的工艺品。

3.目前,现有的硅钢片在生产的过程中,其中需要对硅钢片进行切割加工,现有技术中,主要采用冲压切割模具对硅钢片进行切割,但是现有的硅钢片冲压切割模具在生产的过程中,主要存在的问题是:(1)一般一个冲压切割模具上只固定安装有一个切割刀头,在生产时工作效率较低,难以实现高效率的生产模式;(2)硅钢片在输送的过程中,容易在其表面粘附一定的灰尘颗粒,若灰尘颗粒刚好位于硅钢片切割的位置上,在切割时将会损伤到硅钢片表面(颗粒挤压损伤),导致切割质量下降。为此,我们提出一种硅钢片生产的冲压模具。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种硅钢片生产的冲压模具,该冲压模具通过改进后,能够有效解决上述背景技术中所提出的问题。

5.本实用新型的技术方案为:

6.一种硅钢片生产的冲压模具,其特征在于:它包括下模本体和上模本体,所述下模本体的内部四角位置上设置有安装槽,所述安装槽的内部均固定安装有液压气缸,所述液压气缸上的推杆端共同焊接有上模本体,所述上模本体的内部右侧分别等间距设置有若干个可调节切割机构,所述可调节切割机构包括移动槽、螺纹通孔、螺纹杆、连接头和切割头,所述上模本体的底面设置有移动槽,所述移动槽的底面与上模本体的底面连通,所述上模本体的内部且位于移动槽的顶部连接有螺纹通孔,所述螺纹通孔的顶部与上模本体的顶面连通,所述螺纹通孔的内部螺纹连接有螺纹杆,所述螺纹杆的底部一体成型连接有连接头,所述连接头的底面一体成型连接有切割头,所述切割头连通上模本体底面设置,所述上模本体的底面左侧分别设置有第一安装腔体和第二安装腔体,所述第一安装腔体和第二安装腔体的内部分别固定安装有负离子发生器和风机。

7.进一步的,所述螺纹杆的外侧面设置有圈数线。

8.进一步的,所述第一安装腔体位于第二安装腔体的左侧。

9.进一步的,所述负离子发生器、风机和若干个可调节切割机构均位于上模本体的中部设置,且位于同一水平线上。

10.进一步的,所述下模本体的内底部固定安装有配重块,所述配重块的材质为高密度钢铁。

11.进一步的,所述负离子发生器和风机分别位于第一安装腔体和第二安装腔体的内

部结构设置,且其对应的出气口端和出风口端均不凸出第一安装腔体和第二安装腔体的底面设置。

12.本实用新型的有益效果为:

13.(1)通过若干个可调节切割机构的结构设置,可同时对工件进行切割加工,提高加工效率,也可单独一个或者其中两个可调节切割机构进行切割加工,实现不同的切割模式,配合工件的切割要求,增强实用性,扩大使用范围;

14.(2)通过设有负离子发生器和风机,能够有效对工件进行除尘处理,避免工件受到灰尘颗粒的影响,进而确保工件的切割质量。

附图说明

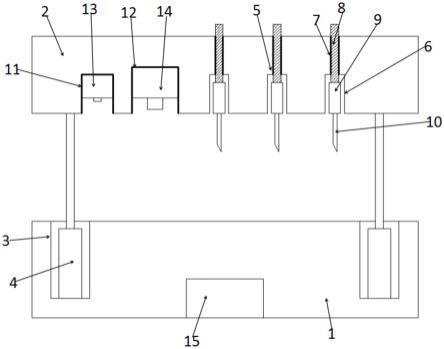

15.图1为本实用新型的结构示意图。

16.图中,1、下模本体;2、上模本体;3、安装槽;4、液压气缸;5、可调节切割机构;6、移动槽;7、螺纹通孔;8、螺纹杆;9、连接头;10、切割头;11、第一安装腔体;12、第二安装腔体;13、负离子发生器;14、风机;15、配重块。

具体实施方式

17.下面结合附图对本实用新型的具体实施方式作进一步说明:

18.如图1所示,一种硅钢片生产的冲压模具,它包括下模本体1和上模本体2,所述下模本体1的内部四角位置上设置有安装槽3,所述安装槽3的内部均固定安装有液压气缸4,所述液压气缸4上的推杆端共同焊接有上模本体2,所述上模本体2的内部右侧分别等间距设置有若干个可调节切割机构5,所述可调节切割机构5包括移动槽6、螺纹通孔7、螺纹杆8、连接头9和切割头10,所述上模本体2的底面设置有移动槽6,所述移动槽6的底面与上模本体2的底面连通,所述上模本体2的内部且位于移动槽6的顶部连接有螺纹通孔7,所述螺纹通孔7的顶部与上模本体2的顶面连通,所述螺纹通孔7的内部螺纹连接有螺纹杆8,所述螺纹杆8的底部一体成型连接有连接头9,所述连接头9的底面一体成型连接有切割头10,所述切割头10连通上模本体2底面设置,所述上模本体2的底面左侧分别设置有第一安装腔体11和第二安装腔体12,所述第一安装腔体11和第二安装腔体12的内部分别固定安装有负离子发生器13和风机14。

19.所述螺纹杆8的外侧面设置有圈数线(图未示)。可以理解,圈数线上标注有对应的圈数数字,圈数数字代表圈数线上所旋转的圈数,在若干个可调节切割机构5同时工作时,为了能够确保各切割头10均位置同一位置上,通过观察圈数线和圈数数字(保持一致),使各切割头10位于同一位置上进行切割,进而确保工件的切割效果和质量,此外,在使用其中一可调节切割机构5时(其余不使用),可直接对该可调节切割机构5进行上下调节(通过螺纹杆8调节切割头10的上下位置),确定好该可调节切割机构5切割头10的位置后,将其作为参照物,其余的可调节切割机构5上的切割头10均需调节至高于该可调节切割机构5上切割头10的位置,目的是单独使用该可调节切割机构5,其余的不使用,故而,其余可调节切割机构5上的切割头10需要高于该可调节切割机构5上切割头10设置。在调节过程中,只需观看圈数线和圈数数字即可,不用对切割头10的位置进行度量,方便快捷。

20.值得一提的是,在上述结构中,可同时使用若干个可调节切割机构5,也可单独使

用一个、两个或者其中多个可调节切割机构5,在使用两个或者其中多个可调节切割机构5时,方法相同,将其余不使用的可调节切割机构5上的切割头10调高设置(通过螺纹杆8),进而实现了多种切割操作加工模式,实用性能大大增强,扩大使用范围。

21.所述第一安装腔体11位于第二安装腔体12的左侧。可以理解,使得负离子发生器13位于风机14的左侧,工件先经过负离子发生器13,再经过风机14。负离子发生器13发出的负离子先粘附在工件的表面,使得工件表面不带电,工件表面的灰尘将失去粘性,再经过风机14时,吹出的冷风将会将工件表面的灰尘吹走,使得工件在切割加工时,不会受到灰尘颗粒的影响,确保工件的切割质量。

22.值得一提的是,在上述结构中,所述第一安装腔体11和第二安装腔体12的安装位置需要和可调节切割机构5的位置之间设置在适中的距离,避免灰尘在除去后,因输送距离较远,部分灰尘再重新粘附在工件的表面,对工件造成影响。

23.所述负离子发生器13、风机14和若干个可调节切割机构5均位于上模本体2的中部设置,且位于同一水平线上。可以理解,一来,液压气缸4位于下模本体1的四角位置设置,液压气缸4所连接的推杆刚好位于下模本体1和上模本体2之间的四角位置,将各机构设置在其中部(工件在加工时,在其中部进行输送),避免后续工件在输送加工时与推杆发生接触,二来,均位于同一水平线上,可确保工件的除尘效果和切割质量。

24.所述下模本体1的内底部固定安装有配重块15,所述配重块15的材质为高密度钢铁。通过设有配重块15,能够增强下模本体1的稳定性,进而确保工件的切割精度效果(避免下模本体1出现震动偏移,影响工件的切割精度)。采用高密度钢铁材质,在确保下模本体1体积不变的情况下,增大下模本体1的重量,增强稳定性。

25.所述负离子发生器13和风机14分别位于第一安装腔体11和第二安装腔体12的内部结构设置,且其对应的出气口端和出风口端均不凸出第一安装腔体11和第二安装腔体12的底面设置。该设计的目的在于:使得负离子发生器13和风机14均位于对应的安装腔体内部设置,避免上模本体2在下压时,负离子发生器13和风机14与下模本体1的顶面发生接触。

26.本实用新型中,螺纹杆8、连接头9和切割头10均为一体成型,其相互之间的连接强度较强,而且,螺纹杆8与螺纹通孔7的连接稳固性较高(可延长螺纹通孔7的长度),螺纹杆8在固定连接后,切割头10较为稳定牢固,在切割的过程中,由于液压气缸4的带动速度以及工件的厚度较薄,进而能够有效对工件进行切割。

27.本实用新型的工作原理为:工件先经过负离子发生器13,负离子发生器13喷出的负离子落在工件的表面,使得工件表面不带电,工件表面的灰尘将失去粘性,再经过风机14时,吹出的冷风将会将工件表面的灰尘吹走,接着,工件依次经过若干个可调节切割机构5,在液压气缸4的作用下,若干个可调节切割机构5能够对工件同时进行切割加工,可大大提高工件的切割效果。

28.上述实施例和说明书中描述的只是说明本实用新型的原理和最佳实施例,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1