一种基于连杆机构的筒类零件的轴向装夹方法与流程

本发明涉及轴向装夹设备,尤其涉及一种基于连杆机构的筒类零件的轴向装夹方法。

背景技术:

1、在零件装夹技术领域,尤其针对筒类零件,在对其内腔进行加工时,往往需要设计特定的工装进行装夹。

2、但是现有的装夹装置,自动化程度较低,装夹效果较差,加工过程中,零件容易发生移动,导致加工质量无法满足要求。例如现有的薄壁筒类零件镗孔装夹方法采用并列柔性绳索和弧形垫铁配合进行装夹,容易发生零件松动问题;并且,现有装置存在装夹过程自动化程度低,需要不断对夹具进行手动调整的问题。并且,在对零件端面进行加工时,零件承受加工产生的轴向力,容易发生轴向窜动,影响加工精度。

3、因此,需要提供一种装夹方法,实现对筒类零件的自动装夹,同时保证装夹稳定性。

技术实现思路

1、鉴于上述的分析,本发明旨在提供一种基于连杆机构的筒类零件的轴向装夹方法,用以解决现有装夹装置自动化程度低且容易松动的问题。

2、本发明的目的主要是通过以下技术方案实现的:

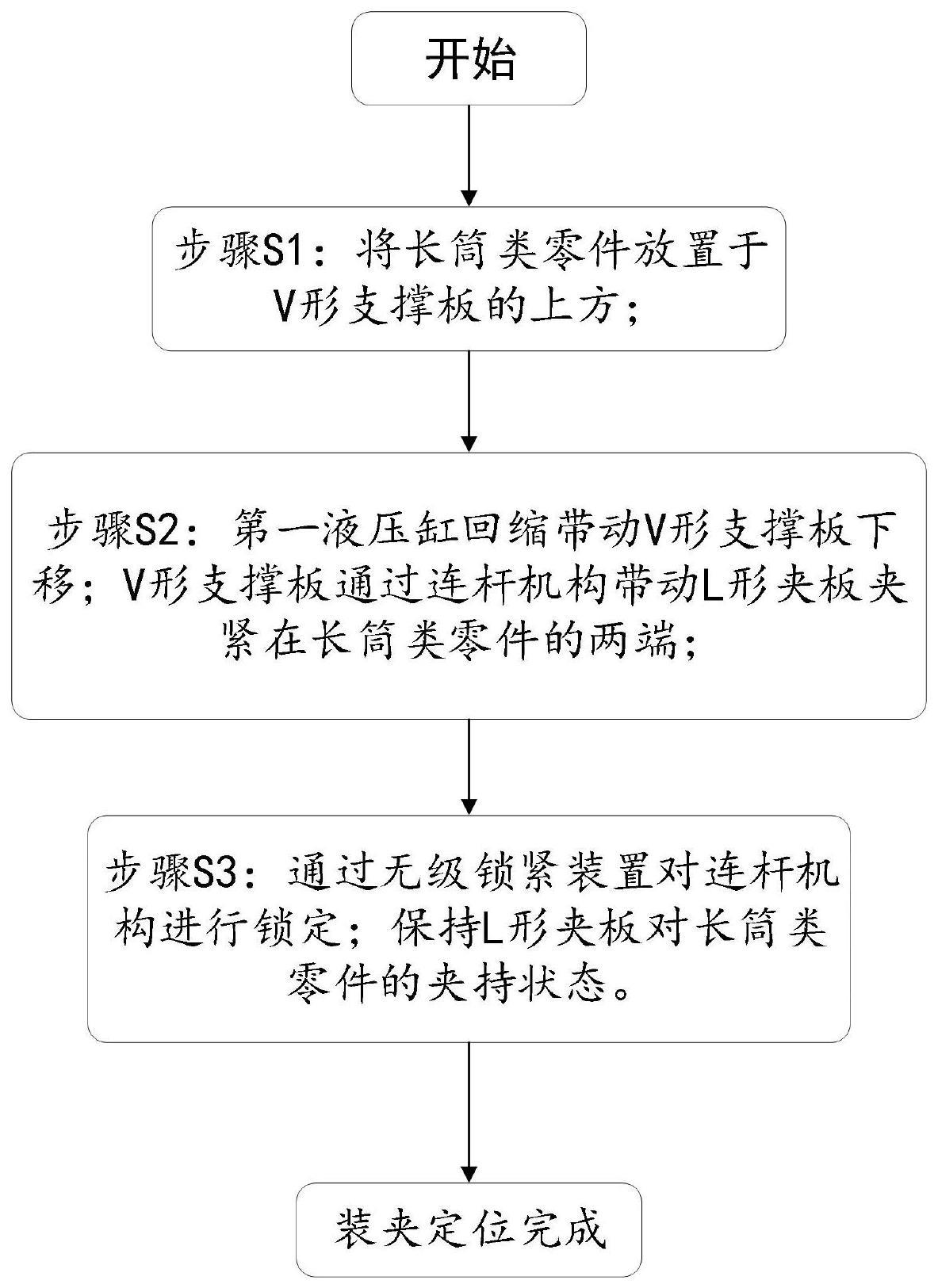

3、一种基于连杆机构的筒类零件的轴向装夹方法,采用具有连杆机构的轴向装夹机构进行装夹,轴向装夹方法包括:

4、步骤s1:将筒类零件放置于轴向装夹机构的v形支撑板的上方;

5、步骤s2:第一液压缸回缩带动v形支撑板下移;v形支撑板通过连杆机构带动l形夹板夹紧在筒类零件的两端;

6、步骤s3:通过无级锁紧装置对连杆机构进行锁定;保持l形夹板对筒类零件的夹持状态。

7、所述轴向装夹机构包括:v形支撑板、l形夹板、连杆机构所述v形支撑板用于对长筒类零件进行支撑;所述v形支撑板通过连杆机构与l形夹板连接;所述v形支撑板下移时,所述连杆机构能够带动所述l形夹板位移,进而使所述l形夹板压紧在所述长筒类零件的两端;所述第一无级锁紧装置用于锁定所述连杆机构。

8、进一步地,所述轴向装夹机构对称设置两组;所述轴向装夹机构包括:v形支撑板、l形夹板、连杆机构、无级锁紧装置和第一液压缸。

9、进一步地,所述连杆机构包括:推杆、拉杆第一导轨板、第二导轨板和推拉支座;所述第一导轨板和第二导轨板均固定安装在机架的底板上,且二者相互垂直;所述l形夹板滑动安装在第一导轨板上,所述第二导轨板上滑动安装两个推拉支座;所述v形支撑板的下方铰接安装两根推杆;两根所述推杆一端与v形支撑板铰接,另一端分别与两个所述推拉支座铰接;所述l形夹板的两侧铰接安装两根拉杆;两根所述拉杆一端与l形夹板铰接,另一端与两个推拉支座铰接。

10、进一步地,所述步骤s2中,l形夹板对筒类零件进行轴向夹紧的过程为:

11、步骤s21:v形支撑板下降,带动与v形支撑板铰链连接的推杆偏转,进而通过推杆推动推拉支座沿第二导轨板滑动,使呈对称布置的两个推拉支座相互远离;

12、步骤s22:两个推拉支座相互远离时,带动呈对称布置的拉杆相对于推拉支座转动;拉杆与第二导轨板的夹角减小,同时拉动所述l形夹板沿第一导轨板滑动;

13、步骤s23:使筒类零件前后的两个l形夹板向靠近v形支撑板的方向移动,直至l形夹板触碰到筒类零件,轴向装夹机构的运动停止。

14、进一步地,所述步骤s22中,无级锁紧装置连接在l形夹板和机架的底座之间;所述l形夹板沿所述第一导轨板滑移时,所述无级锁紧装置被压缩。

15、进一步地,所述l形夹板和机架上分别安装有两个机座;所述无级锁紧装置的两端通过机座分别与l形夹板和机架铰接。

16、进一步地,l形夹板的侧面安装压力传感器,通过监测l形夹板表面的压力变化监测其是否与筒类零件的端面接触。

17、进一步地,所述l形夹板与筒类零件的端面接触时,控制第一液压缸的动作停止。

18、进一步地,所述步骤s2中,轴向装夹机构运动时,无级锁紧装置的第一拉杆和和第二拉杆带动棘杆和螺纹杆相对位移;无级锁紧装置的整体长度缩减;棘爪沿棘杆的轴线方向位移,棘爪通过压缩弹簧切换不同的棘爪槽进行卡合。

19、进一步地,所述步骤s2中,当轴向装夹机构停止动作时,棘杆和螺纹杆相对静止。

20、本发明技术方案至少能够实现以下效果之一:

21、1.本发明的基于连杆机构的筒类零件的轴向装夹方法,依靠轴向装夹机构的液压缸和连杆机构实现l形夹板的自动位移,进而实现轴向自动装夹,自动化程度高。

22、2.本发明的基于连杆机构的筒类零件的轴向装夹方法,充分利用零件自身重力和所设的连杆机构实现了对筒类零件轴向装夹固定,在对零件端面加工过程中,零件不发生轴向窜动,有利于提高零件的加工精度。

23、3.本发明的基于连杆机构的筒类零件的轴向装夹方法,通过无级锁紧装置对轴向装夹机构进行锁紧;所述的无级锁紧装置利用可移动的所述棘爪和棘杆的配合,克服了传统的棘轮锁紧机构只能在某一固定位置进行锁紧的缺陷,实现了无级锁紧。

24、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

技术特征:

1.一种基于连杆机构的筒类零件的轴向装夹方法,其特征在于,采用具有连杆机构的轴向装夹机构(2)进行装夹,所述轴向装夹方法包括:

2.根据权利要求1所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述步骤s2中,l形夹板(25)对筒类零件进行轴向夹紧的方法为:

3.根据权利要求2所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述步骤s22中,无级锁紧装置(29)连接在l形夹板(25)和机架(1)的底座之间;所述l形夹板(25)沿所述第一导轨板(26)滑移时,所述无级锁紧装置(29)被压缩。

4.根据权利要求3所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述l形夹板(25)和机架(1)上分别安装有两个机座(210);所述无级锁紧装置(29)的两端通过机座(210)分别与l形夹板(25)和机架(1)铰接。

5.根据权利要求4所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,l形夹板(25)的侧面安装压力传感器。

6.根据权利要求5所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述步骤s23中,通过监测l形夹板(25)表面的压力变化监测其是否与筒类零件的端面接触。

7.根据权利要求6所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述l形夹板(25)与筒类零件的端面接触时,第一液压缸(22)的动作停止。

8.根据权利要求7所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述步骤s2中,轴向装夹机构(2)运动时,无级锁紧装置(29)的第一拉杆(422)和第二拉杆(423)带动棘杆(46)和螺纹杆(47)相对位移;无级锁紧装置(29)的整体长度缩减。

9.根据权利要求1所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述步骤s2中,无级锁紧装置(29)的棘爪(48)沿棘杆(46)的轴线方向位移,棘爪(48)通过压缩弹簧(411)切换不同的棘爪槽(414)进行卡合。

10.根据权利要求9所述的基于连杆机构的筒类零件的轴向装夹方法,其特征在于,所述步骤s2中,当轴向装夹机构(2)停止动作时,棘杆(46)和螺纹杆(47)相对静止。

技术总结

本发明涉及一种基于连杆机构的筒类零件的轴向装夹方法,属于装夹设备技术领域,解决了现有的装夹装置容易轴向窜动、自动化程度低的问题。本发明采用具有连杆机构的轴向装夹机构进行装夹,所述轴向装夹方法包括:步骤S1:将筒类零件放置于轴向装夹机构的V形支撑板的上方;步骤S2:第一液压缸回缩带动V形支撑板下移;V形支撑板通过连杆机构带动L形夹板夹紧在筒类零件的两端;步骤S3:通过无级锁紧装置对连杆机构进行锁定;保持L形夹板对筒类零件的夹持状态。本发明实现了对筒类零件的轴向自动夹持并能够保持夹持状态的稳定可靠。

技术研发人员:全芳,赵敏杰,卫锐,丁国智,宜亚丽,金贺荣

受保护的技术使用者:北京星航机电装备有限公司

技术研发日:

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!