超声-电场辅助真空热压异质界面扩散成型装置及工艺

1.本发明涉及真空热压技术领域,具体为一种超声-电场辅助真空热压异质界面扩散成型装置及工艺。

背景技术:

2.多界面叠层复合材料,是将异种金属交替叠加,通过热压扩散等不同方法,实现异种金属的冶金结合,获得的新型层状复合材料。金属多界面复合材料是具有低密度、高强度、高比模量、高韧性等优异性能的结构功能一体化复合材料。

3.目前,制备多界面叠层复合材料多采用热压扩散,即一种典型的通过化学反应或扩散产生明显界面层,从而实现牢固界面结合的复合方法。热压扩散技术通常采用真空热压设备来实现冶金结合,将金属材料放入真空热压设备中,在高温热压的反应中,由于温度较高、反应时间相对较长容易造成晶粒长大及化合物层的氧化,出现柯肯达尔孔洞,影响材料的性能。氧化物层阻碍金属原子扩散,对金属间化合物的生长亦有影响。

技术实现要素:

4.为解决现有技术存在的问题,本发明的主要目的是提出一种超声-电场辅助真空热压异质界面扩散成型装置及工艺,能够有效提高反应速率、促进扩散反应、减少化合物层氧化以及降低柯肯达尔效应,使金属复合连接界面达到足够的结合强度,实现冶金结合。

5.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

6.一种超声-电场辅助真空热压异质界面扩散成型装置,包括:

7.真空热压设备,设置在真空热压设备上的超声发生器、电流发生器;

8.采用超声发生器和电流发生器实现超声-电场辅助真空热压异质界面扩散成型。

9.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型装置的优选方案,其中:所述真空热压设备包括:上压头、下压头和真空箱,上压头包括上压头柱和石墨压头,石墨压头和下压头位于真空箱内。

10.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型装置的优选方案,其中:在石墨压头和下压头的相对面上均设置有电极。

11.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型装置的优选方案,其中:所述超声发生器安装在上压头柱上。

12.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型装置的优选方案,其中:所述电流发生器与电极连接,电流发生器采用直流电。

13.为解决上述技术问题,根据本发明的另一个方面,本发明提供了如下技术方案:

14.一种超声-电场辅助真空热压异质界面扩散成型工艺,包括如下步骤:

15.s1.将异质金属箔材交替叠加放入真空热压设备;

16.s2.开启超声发生器、电流发生器及真空热压设备进行超声-电场辅助真空热压,实现异质金属箔材界面扩散成型。

17.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型工艺的优选方案,其中:所述步骤s1之前,还包括,

18.s0.对异质金属箔材表面进行预处理。

19.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型工艺的优选方案,其中:所述步骤s0中,预处理的工艺为:

20.s01.碱洗和/或酸洗金属箔材;

21.s02.用带有粗砂纸的打磨机打磨金属箔材;

22.s03.将打磨后的金属箔材放置于超声波清洗机中清洗;

23.s04.将清洗后的金属箔材浸入丙酮试剂中用脱脂棉擦拭后放置在流动的清水下冲洗残留的丙酮;

24.s05.将冲洗后的金属箔材用无水乙醇擦拭,之后用风干机烘干。

25.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型工艺的优选方案,其中:所述步骤s2中,真空热压工艺为:真空热压设备抽真空至≤1.5

×

10-1

pa,设置压头压力为2~20mpa,控制异质金属箔材温度,之后冷却到室温。

26.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型工艺的优选方案,其中:所述步骤s2中,控制异质金属箔材温度采用直接升温保温或阶段升温保温工艺。

27.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型工艺的优选方案,其中:所述步骤s2中,超声发生器的振幅为10~22μm。

28.作为本发明所述的一种超声-电场辅助真空热压异质界面扩散成型工艺的优选方案,其中:所述步骤s2中,电流发生器的输出电流为0~2000a。

29.本发明的有益效果如下:

30.本发明提出一种超声-电场辅助真空热压异质界面扩散成型装置及工艺,在现有真空热压设备基础上增设超声发生器和电流发生器,高频的机械振动及外加电流,使接触界面升温,产生塑性流动、去除材料表面氧化膜、活化金属原子、加强扩散过程的进行、促进扩散反应、提高反应速率、并降低柯肯达尔效应,使金属复合连接界面达到足够的结合强度,实现冶金结合。

附图说明

31.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

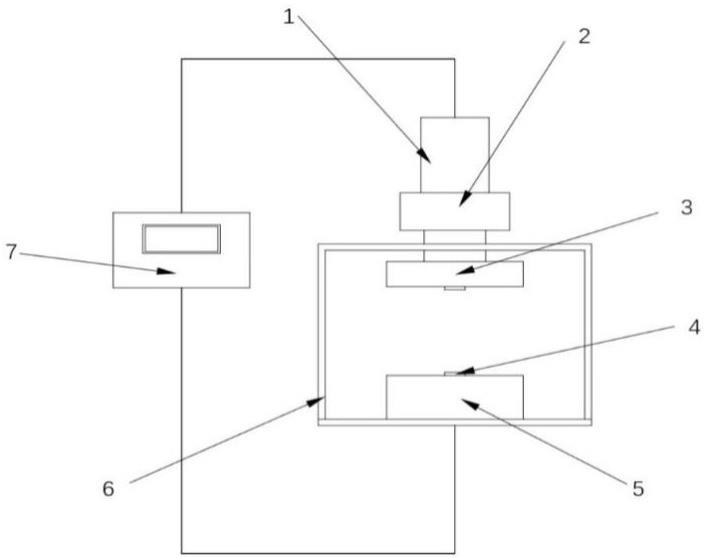

32.图1为本发明超声-电场辅助真空热压异质界面扩散成型装置示意图;

33.图2为本发明实施例1制备的材料的界面图;

34.图3为本发明实施例2制备的材料的界面图;

35.图4为本发明实施例3制备的材料的界面图;

36.图5为本发明实施例4制备的材料的界面图。

37.附图标号说明:

38.1-上压头、2-超声发生器、3-石墨压头、4-电极、5-下压头、6-真空箱、7-电流发生

器。

39.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

40.下面将结合实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.本发明的主要目的是提出一种超声-电场辅助真空热压异质界面扩散成型装置及工艺,能够有效提高反应速率、促进扩散反应、减少化合物层氧化以及降低柯肯达尔效应,使金属复合连接界面达到足够的结合强度,实现冶金结合。

42.根据本发明的一个方面,本发明提供了如下技术方案:

43.如图1所示,一种超声-电场辅助真空热压异质界面扩散成型装置,包括:

44.真空热压设备,设置在真空热压设备上的超声发生器2、电流发生器7;

45.采用超声发生器2和电流发生器7实现超声-电场辅助真空热压异质界面扩散成型。上、下压头对待加工材料施加一定的压力,辅以超声发生器提供的高频机械振动能,使层与层之间的接触界面在静压力和弹性振动能量的共同作用下,通过摩擦、温升等作用促进界面之间金属原子无限接近、产生结合与扩散,实现层与层之间的固态冶金结合。超声发生器施加的高频机械振动,使得界面摩擦生热,表面软化,产生塑性流动,在摩擦的同时,可以去除材料表面的氧化膜,为箔材界面之间的原子扩散创造了条件;将通过电极实现电流发生器与待加工材料的连接,由于接触界面电阻较大,该部位温度率先上升,活化待连接界面,原子易于跃动,从而使扩散更易进行。

46.优选地,所述真空热压设备包括:上压头1、下压头5和真空箱6,上压头1包括上压头柱和石墨压头3,石墨压头3和下压头5位于真空箱6内。

47.优选地,在石墨压头3和下压头5的相对面上均设置有电极4,实际的电极4与石墨压头3和下压头5的相对面平齐,图1中为示出电极4,将电极4表示为突出于石墨压头3和下压头5的相对面;

48.优选地,所述超声发生器安装在上压头柱上,所述电流发生器与电极连接,电流发生器采用直流电。

49.根据本发明的另一个方面,本发明提供了如下技术方案:

50.一种超声-电场辅助真空热压异质界面扩散成型工艺,包括如下步骤:

51.s1.将异质金属箔材交替叠加放入真空热压设备;

52.s2.开启超声发生器、电流发生器及真空热压设备进行超声-电场辅助真空热压,实现异质金属箔材界面扩散成型。

53.优选地,所述步骤s1之前,还包括,s0.对异质金属箔材表面进行预处理,去除表面氧化物、油渍及其他杂质,具体包括:

54.s01.碱洗和/或酸洗金属箔材;

55.s02.用带有粗砂纸的打磨机打磨金属箔材;

56.s03.将打磨后的金属箔材放置于超声波清洗机中清洗;

57.s04.将清洗后的金属箔材浸入丙酮试剂中用脱脂棉擦拭后放置在流动的清水下冲洗残留的丙酮;

58.s05.将冲洗后的金属箔材用无水乙醇擦拭,之后用风干机烘干。

59.优选地,所述步骤s2中,真空热压工艺为:真空热压设备抽真空至≤1.5

×

10-1

pa,设置压头压力为2~20mpa,控制异质金属箔材温度,之后冷却到室温,具体地,所述压头压力可以为例如但不限于2 mpa、5 mpa、8 mpa、10 mpa、12 mpa、15 mpa、18 mpa、20 mpa中的任意一者或任意两者之间的范围;

60.优选地,所述步骤s2中,控制异质金属箔材温度采用直接升温保温工艺或阶段升温保温工艺。具体地,升温温度和保温时间可以根据具体的金属箔材的材质进行设置,直接升温保温工艺为:升温到一定温度保温一段时间,例如可以为但不限于升温到570℃保温4h,升温到550℃保温20h,升温到650℃保温10h等,阶段升温保温工艺:以第一升温速度升温到第一温度,再以第二升温速度升温到第二温度,

……

再以第n升温速度升温到第n温度保温一定时间,例如可以为但不限于以10℃/min升温至500℃,随后以20℃/min升温至640℃,之后以1℃/min升温至655℃保温2h,然后将温度降低到200℃,最后随炉冷却到室温;以10℃/min升温至600℃,后以2℃/min升温至630℃,最后以1℃/min升温至655℃,保温12h,最后随炉冷却到室温;以10℃/min升温至600℃,后以2℃/min升温至630℃,最后以1℃/min升温至645℃,保温24h,最后随炉冷却到室温。

61.优选地,所述步骤s2中,超声发生器的振幅为10~22μm,电流发生器的输出电流为0~2000a;具体地,超声发生器的振幅可以为例如但不限于10μm、12μm、14μm、16μm、18μm、20μm、22μm中的任意一者或任意两者之间的范围;电流发生器的输出电流可以为例如但不限于0a、10a、50a、100a、200a、500a、800a、1000a、1200a、1500a、1700a、2000a中的任意一者或任意两者之间的范围。

62.以下结合具体实施例对本发明技术方案进行进一步说明。

63.实施例1

64.本实施例提供一种超声-电场辅助真空热压铁铝界面扩散成型工艺,包括如下步骤:

65.s0.准备ф25mm的铁箔与铝箔,铁箔厚度为0.5mm,铝箔厚度为0.3mm,对其表面进行预处理,先用10 wt%的naoh溶液碱洗铝箔30s,再用10 wt%的hno3溶液酸洗铝箔30s,清洗掉残留溶液;铁箔采用酸洗的方式去除表面氧化物。之后用带有400 #砂纸的打磨机打磨,放置于超声波清洗机中清洗20min,然后将其浸入丙酮试剂中用脱脂棉擦拭清洗后放置在流动的清水下冲洗掉残留的丙酮,之后用无水乙醇擦拭,放置于风干机下烘干。铁箔的预处理方式为,用带有400#砂纸的打磨机打磨,去除表面的氧化皮和油污,放置于超声波清洗机中清洗20min,然后将其浸入丙酮试剂中用脱脂棉擦拭清洗后放置在流动的清水下冲洗掉残留的丙酮,之后用无水乙醇擦拭,放置于风干机下风干;

66.s1.将处理过的铁箔和铝箔交替叠加,将堆叠好的金属箔材放置在真空热压热备中;

67.s2.调整设备参数,真空热压热备参数为:炉体抽真空至≤1.5

×

10-1

pa,压头压力为3.8mpa,将堆叠好的箔材以10℃/min升温至500℃,随后以20℃/min升温至640℃,之后以1℃/min升温至655℃保温2h,然后将温度降低到200℃,最后随炉冷却到室温;电流发生器

的电流为500a,超声发生器的振幅为15μm;开启超声发生器、电流发生器及真空热压设备,实现超声-电场辅助真空热压铁铝界面扩散成型,制得铁铝多界面复合材料,铁铝界面如图2所示。

68.实施例2

69.本实施例提供一种超声-电场辅助真空热压钢铝界面扩散成型工艺,包括如下步骤:

70.s0.准备ф19mm的304不锈钢箔和铝箔,304不锈钢箔的厚度为0.7mm,铝箔的厚度为0.6mm,对其表面进行预处理,先用10 wt%的naoh溶液碱洗铝箔30s,再用10 wt%的hno3溶液酸洗铝箔30s,清洗掉残留溶液。不锈钢箔采用酸洗的方式去除表面氧化物。之后用带有400 #砂纸的打磨机打磨,放置于超声波清洗机中清洗20min,然后将其浸入丙酮试剂中用脱脂棉擦拭清洗后放置在流动的清水下冲洗掉残留的丙酮,之后用无水乙醇擦拭,放置于风干机下烘干;

71.s1.将处理过的不锈钢箔和铝箔交替叠加,将堆叠好的金属箔材放置在真空热压设备中;

72.s2.调整设备参数,真空热压热备参数为:炉体抽真空至≤1.5

×

10-1

pa,压头压力为15mpa,将堆叠好的箔材以10℃/min升温至600℃,后以2℃/min升温至630℃,最后以1℃/min升温至655℃,保温12h,最后随炉冷却到室温;电流发生器的电流为300a,超声发生器的振幅为17μm;开启超声发生器、电流发生器及真空热压设备,实现超声-电场辅助真空热压钢铝界面扩散成型,制得不锈钢铝多界面复合材料,不锈钢铝界面如图3所示。

73.实施例3

74.本实施例提供一种超声-电场辅助真空热压铜铝界面扩散成型工艺,包括如下步骤:

75.s0.准备ф19mm的铜箔和铝箔,铜箔的厚度为0.6mm,铝箔的厚度为0.6mm,对其表面进行预处理,先用10 wt%的naoh溶液碱洗铝箔30s,再用10 wt%的hno3溶液酸洗铝箔30s,清洗掉残留溶液,铜箔采用酸洗的方式去除表面氧化物。之后用带有400 #砂纸的打磨机打磨,放置于超声波清洗机中清洗20min,然后将其浸入丙酮试剂中用脱脂棉擦拭清洗后放置在流动的清水下冲洗掉残留的丙酮,之后用无水乙醇擦拭,放置于风干机下烘干;

76.s1.将处理过的铜箔和铝箔交替叠加,将堆叠好的金属箔材放置在真空热压设备中;

77.s2.调整设备参数,真空热压热备参数为:炉体抽真空至≤1.5

×

10-1

pa,压头压力为15mpa,将堆叠好的箔材升温至570℃,保温4h,最后随炉冷却到室温;电流发生器的电流为1300a,超声发生器的振幅为16μm;开启超声发生器、电流发生器及真空热压设备,实现超声-电场辅助真空热压铜铝界面扩散成型,制得铜铝多界面复合材料,铜铝界面如图4所示。

78.实施例4

79.本实施例提供一种超声-电场辅助真空热压镍铝界面扩散成型工艺,包括如下步骤:

80.s0.准备ф19mm的镍箔和铝箔,镍箔的厚度为0.5mm,铝箔的厚度为0.6mm,对其表面进行预处理,先用10 wt%的naoh溶液碱洗铝箔30s,再用10 wt%的hno3溶液酸洗铝箔30s,清洗掉残留溶液。之后用带有200#砂纸的打磨机打磨,放置于超声波清洗机中清洗20min,

然后将其浸入丙酮试剂中用脱脂棉擦拭清洗后放置在流动的清水下冲洗掉残留的丙酮,之后用无水乙醇擦拭,放置于风干机下烘干;

81.s1.将处理过的镍箔和铝箔交替叠加,将堆叠好的金属箔材放置在真空热压设备中;

82.s2.调整设备参数,真空热压热备参数为:炉体抽真空至≤1.5

×

10-1

pa,压头压力为5mpa,将堆叠好的箔材以10℃/min升温至600℃,后以2℃/min升温至630℃,最后以1℃/min升温至645℃,保温24h,最后随炉冷却到室温;电流发生器的电流为1100a,超声发生器的振幅为15μm,开启超声发生器、电流发生器及真空热压设备,实现超声-电场辅助真空热压镍铝界面扩散成型,制得镍铝多界面复合材料,镍铝界面如图5所示。

83.本发明各实施例的超声-电场辅助真空热压异质界面扩散成型工艺,采用本发明所述超声-电场辅助真空热压异质界面扩散成型装置,在现有真空热压设备基础上增设超声发生器和电流发生器,高频的机械振动及外加电流,使接触界面升温,产生塑性流动、去除材料表面氧化膜、活化金属原子、加强扩散过程的进行、促进扩散反应、提高反应速率、并降低柯肯达尔效应,使金属复合连接界面达到足够的结合强度,实现冶金结合。

84.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1