压制硬化的激光焊接钢部件及其生产方法与流程

压制硬化的激光焊接钢部件及其生产方法

1.本技术是申请日为2019年2月26日、申请号为201980015662.7(pct/ib2019/051528)、发明名称为“用于生产压制硬化的激光焊接钢部件的方法和压制硬化的激光焊接钢部件”的发明专利申请的分案申请。

2.本发明涉及用于生产压制硬化的激光焊接钢部件的方法以及涉及由此获得的压制硬化的激光焊接钢部件。

3.这种类型的钢部件特别地用于汽车工业中,并且更特别地用于制造碰撞管理部件,例如防侵入部件或减震部件、结构部件或有助于机动车辆的安全的部件。

4.对于这样的类型的部件,机动车辆制造商规定,焊接接头不应构成焊接钢部件的最弱区域。

5.为了防止腐蚀,通过在含铝浴中的热浸涂使用于制造这样的焊接钢部件的钢板预涂覆有基于铝的预涂层。如果在没有任何先前准备的情况下焊接钢板,则在焊接操作期间,基于铝的预涂层将被熔融金属内的钢基体稀释。铝趋于提高熔融金属的完全奥氏体化温度,并因此防止在使用常规热处理温度的热成型期间完全转变成奥氏体。因此,可能不再可能在热成型过程期间发生的压制冷却期间在焊接接头中获得完全马氏体或贝氏体微观结构。

6.此外,使用允许焊接接头的完全奥氏体化的更高的热处理温度是不可能的,因为这会导致涂层的过度合金化,和对涂料的粘附性和/或对压制硬化部件的可点焊性的潜在的负面影响。

7.面对这种情况,当由这样的预涂覆钢板制造部件时,为了能够在使用常规热处理温度的热成型和淬火之后在焊接接头中获得完全马氏体组织,现有技术中已经开发出两种类型的解决方案。

8.特别地,ep2007545描述了第一种解决方案,其在于去除预涂覆钢板的焊接边缘处的金属合金的表面层,以显著降低焊接接头中铝的总含量,并因此获得接近于预涂覆钢板基材的完全奥氏体化温度的完全奥氏体化温度。

9.此外,ep 2 737 971、us 2016/0144456和wo 2014075824描述了第二种解决方案,其在于使用包含奥氏体稳定元素(例如碳、锰或镍)的填充焊丝对预涂覆钢板进行焊接,以补偿焊接接头中铝的存在并且降低其完全奥氏体化温度,使得在使用常规热处理温度的热成型和淬火之后可以在焊接接头中获得完全马氏体组织。

10.然而,这些方法并不完全令人满意。

11.实际上,第一种方法相对耗时。此外,第二种方法可能需要添加相对大量的奥氏体形成元素以便能够在热处理之后在焊接接头中获得完全马氏体组织。这种添加增加了生产成本,并且还可能导致由不令人满意的焊接接头几何形状或由焊接接头中的来自预涂覆钢板的材料与来自填充焊丝的材料之间的不均匀混合产生的问题和具有局部保留的奥氏体的风险。

12.因此,本发明的一个目的是提供以相对低的成本由两个这样的预涂覆板生产焊接钢坯件的方法,该方法即使对于焊接接头中的相对高的铝含量,也允许在压制硬化之后获

得具有令人满意的碰撞性能特性的部件。

13.为了这个目的,本发明涉及用于生产压制硬化的激光焊接钢部件的方法,所述方法包括以下顺序步骤:

[0014]-提供第一预涂覆钢板和第二预涂覆钢板,第一预涂覆钢板和第二预涂覆钢板各自包括钢基体,第一预涂覆钢板和第二预涂覆钢板中的至少一者在其至少一个主面上具有包含至少50重量%的铝的含铝预涂层,

[0015]

第一预涂覆钢板具有第一厚度以及第二预涂覆钢板具有第二厚度,

[0016]

第一预涂覆钢板的基体在压制硬化之后的极限抗拉强度严格大于第二预涂覆钢板的基体在压制硬化之后的极限抗拉强度,并且

[0017]

第一预涂覆钢板的第一厚度与在压制硬化之后的极限抗拉强度的乘积严格大于第二预涂覆钢板的第二厚度与在压制硬化之后的极限抗拉强度的乘积,

[0018]

第一预涂覆钢板的钢基体和第二预涂覆钢板的钢基体中的至少一者由锰-硼钢制成,然后

[0019]-至少如果通过对在提供步骤提供的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量严格大于1.25重量%,则去除在第一预涂覆钢板和第二预涂覆钢板中的至少一者的焊接边缘或待焊接的边缘处的至少一个主面上的含铝预涂层的厚度的至少一部分内的含铝预涂层,使得通过对由此制备的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量为0.5重量%至1.25重量%,

[0020]-使用激光焊接对第一预涂覆钢板和第二预涂覆钢板进行对接焊以在第一预涂覆钢板与第二预涂覆钢板之间获得焊接接头,从而获得焊接坯件,焊接步骤可能包括使用填充材料,

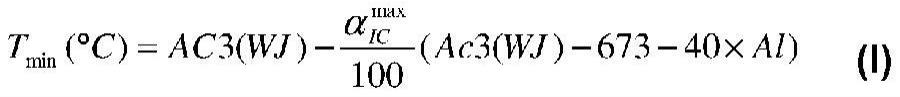

[0021]-将焊接坯件加热至热处理温度,所述热处理温度比焊接接头的完全奥氏体化温度低至少10℃并且比最低温度t

min

高至少15℃,其中

[0022][0023]

其中

[0024]

ac3(wj)为焊接接头的完全奥氏体化温度,以℃计,al为焊接接头中的铝含量,以重量%计

[0025]

以及为使用下式计算的焊接接头的最大亚温铁素体(intercritical ferrite)含量

[0026][0027]

其中

[0028]

ts1为压制硬化之后的最强基体的极限抗拉强度,以mpa计

[0029]

ts2为压制硬化之后的最弱基体的极限抗拉强度,以mpa计

[0030]cfw

为填充材料的碳含量,以重量%计

[0031]

β为添加至焊池中的填充材料的比例,为0至1

[0032]

ρ为包括最弱基体的预涂覆钢板的厚度与包括最强基体的预涂覆钢板的厚度之比(ρ=t2/t1)

[0033]

并将焊接坯件在该热处理温度下保持2分钟至10分钟的时间;

[0034]-将焊接坯件压制成型为钢部件;以及

[0035]-使由此形成的钢部件以大于或等于第一预涂覆钢板和第二预涂覆钢板的基体中最可硬化的基体的临界马氏体或贝氏体冷却速度的冷却速度冷却,以获得压制硬化的焊接钢部件。

[0036]

根据该方法的特定实施方案:

[0037]-进行去除含铝预涂层的步骤:

[0038]-如果通过对在提供步骤提供的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量严格大于1.25重量%,

[0039]

以及任选地,如果通过对在提供步骤提供的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量为0.5重量%至1.25重量%,并且更特别地严格大于0.5重量%,

[0040]

则进行该步骤,使得通过对由此制备的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量为0.5重量%至1.25重量%;

[0041]-在加热步骤结束时,第一预涂覆钢板和第二预涂覆钢板的基体的微观结构为完全奥氏体;-第一预涂覆钢板的基体在压制硬化之后的极限抗拉强度与第二预涂覆钢板的基体在压制硬化之后的极限抗拉强度之比大于或等于1.2;

[0042]-第一预涂覆钢板的基体的碳含量比第二预涂覆钢板的基体的碳含量高至少0.05重量%;

[0043]-在提供步骤中提供的第一预涂覆钢板和第二预涂覆钢板各自在其至少一个主面上包括包含至少50重量%的铝的含铝预涂层;

[0044]-在提供步骤中提供的第一预涂覆钢板和第二预涂覆钢板在其两个主面上包括包含至少50重量%的铝的含铝预涂层;

[0045]-在对接焊时,含铝预涂层在第一预涂覆钢板和第二预涂覆钢板中的至少一者,并且例如第一预涂覆钢板和第二预涂覆钢板中的每一者的两个主面上保持完整;

[0046]-该方法还包括:在对接焊之前,即使通过对在提供步骤提供的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量为0.5重量%至1.25重量%,也通过去除第一预涂覆钢板和第二预涂覆钢板中的至少一者的至少一个主面上的含铝预涂层的厚度的至少一部分内的含铝预涂层来制备第一预涂覆钢板和第二预涂覆钢板中的至少一者的焊接边缘的步骤,所述焊接边缘旨在至少部分地并入到焊接接头中,

[0047]-该方法还包括:在对接焊之前,即使通过对在提供步骤提供的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量为0.5重量%至1.25重量%,也通过去除第一预涂覆钢板和第二预涂覆钢板的至少一个主面上的含铝预涂层的厚度的至少一部分内的含铝预涂层来制

备第一预涂覆钢板和第二预涂覆钢板中的至少一者的焊接边缘的步骤,所述焊接边缘旨在至少部分地并入到焊接接头中,该去除步骤以使得通过对由此制备的第一预涂覆钢板和第二预涂覆钢板进行对接焊(可能使用包含至多0.05重量%的铝的填充材料)而获得的焊接接头中的理论平均铝含量保持为0.5重量%至1.25重量%的方式进行;

[0048]-对于第一预涂覆钢板和第二预涂覆钢板中的至少一者,基体的钢按重量计包含:

[0049]

0.10%≤c≤0.5%

[0050]

0.5%≤mn≤3%

[0051]

0.1%≤si≤1%

[0052]

0.01%≤cr≤1%

[0053]

ti≤0.2%

[0054]

al≤0.1%

[0055]

s≤0.05%

[0056]

p≤0.1%

[0057]

b≤0.010%

[0058]

剩余部分为铁和由制造产生的杂质;

[0059]-对于第一预涂覆钢板和第二预涂覆钢板中的至少一者,基体的钢按重量计包含:

[0060]

0.15%≤c≤0.25%

[0061]

0.8%≤mn≤1.8%

[0062]

0.1%≤si≤0.35%

[0063]

0.01%≤cr≤0.5%

[0064]

ti≤0.1%

[0065]

al≤0.1%

[0066]

s≤0.05%

[0067]

p≤0.1%

[0068]

b≤0.005%

[0069]

剩余部分为铁和由制造产生的杂质;

[0070]-对于第一预涂覆钢板和第二预涂覆钢板中的至少一者,基体的钢按重量计包含:

[0071]

0.040%≤c≤0.100%

[0072]

0.70%≤mn≤2.00%

[0073]

si≤0.50%

[0074]

s≤0.009%

[0075]

p≤0.030%

[0076]

0.010%≤al≤0.070%

[0077]

0.015%≤nb≤0.100%

[0078]

ti≤0.080%

[0079]

n≤0.009%

[0080]

cu≤0.100%

[0081]

ni≤0.100%

[0082]

cr≤0.2%

[0083]

mo≤0.100%

[0084]

ca≤0.006%,

[0085]

剩余部分为铁和由制造产生的杂质;

[0086]-对于第一预涂覆钢板和第二预涂覆钢板中的至少一者,基体的钢按重量计包含:

[0087]

0.06%≤c≤0.100%

[0088]

1.4%≤mn≤1.9%

[0089]

0.2%≤si≤0.5%

[0090]

0.010%≤al≤0.070%

[0091]

0.04%≤nb≤0.06%

[0092]

3.4

×

n≤ti≤8

×n[0093]

0.02%≤cr≤0.1%

[0094]

0.0005%≤b≤0.004%

[0095]

0.001%≤s≤0.009%

[0096]

剩余部分为铁和由制造产生的杂质;

[0097]-对于第一预涂覆钢板和第二预涂覆钢板中的至少一者,基体的钢按重量计包含:

[0098]

0.24%≤c≤0.38%

[0099]

0.40%≤mn≤3%

[0100]

0.10%≤si≤0.70%

[0101]

0.015%≤al≤0.070%

[0102]

0%≤cr≤2%

[0103]

0.25%≤ni≤2%

[0104]

0.015%≤ti≤0.10%

[0105]

0%≤nb≤0.060%

[0106]

0.0005%≤b≤0.0040%

[0107]

0.003%≤n≤0.010%

[0108]

0.0001%≤s≤0.005%

[0109]

0.0001%≤p≤0.025%

[0110]

其中钛和氮的含量满足以下关系:

[0111]

ti/n>3.42,

[0112]

以及碳、锰、铬和硅的含量满足以下关系:

[0113][0114]

所述钢任选地包含以下元素中的一者或更多者:

[0115]

0.05%≤mo≤0.65%

[0116]

0.001%≤w≤0.30%

[0117]

0.0005%≤ca≤0.005%

[0118]

剩余部分为铁和由制造不可避免地产生的杂质;

[0119]-激光焊接使用保护气体,特别是氦气和/或氩气进行;以及

[0120]-第一预涂覆钢板和第二预涂覆钢板具有不同的厚度。

[0121]

本发明还涉及压制硬化的激光焊接钢部件,所述钢部件包括第一涂覆钢部件部分和第二涂覆钢部件部分,

[0122]

每个涂覆钢部件部分包括钢基体,第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者在其至少一个主面上具有包含至少30重量%的铝的含铝涂层,

[0123]

第一涂覆钢部件部分具有第一厚度以及第二涂覆钢部件部分具有第二厚度,第一涂覆钢部件部分的基体的极限抗拉强度严格大于第二涂覆钢部件部分的基体的极限抗拉强度,并且第一涂覆钢部件部分的第一厚度与极限抗拉强度的乘积严格大于第二涂覆钢部件部分的第二厚度与极限抗拉强度的乘积,

[0124]

所述第一涂覆钢部件部分的钢基体和所述第二涂覆钢部件部分的钢基体中的至少一者由锰-硼钢制成;

[0125]

第一涂覆钢部件部分和第二涂覆钢部件部分通过焊接接头接合,所述焊接接头的铝含量为0.5重量%至1.25重量%,并且所述焊接接头的微观结构包含马氏体和/或贝氏体,以及亚温铁素体的分数为15%至最大亚温铁素体分数-5%,最大亚温铁素体分数使用下式确定:

[0126][0127]

其中

[0128]

ts1为压制硬化之后的最强基体的极限抗拉强度,以mpa计

[0129]

ts2为压制硬化之后的最弱基体的极限抗拉强度,以mpa计

[0130]

β为添加至焊池中的填充材料的比例,为0至1

[0131]cfw

为填充材料的碳含量,以重量%计

[0132]

ρ为包括最弱基体的涂覆钢部件部分的厚度与包括最强基体的涂覆钢部件部分的厚度之比(ρ=t2/t1)

[0133]

以及

[0134]

第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者的基体具有主要是马氏体和/或贝氏体的微观结构。

[0135]

根据钢部件的特定实施方案,第一涂覆钢部件部分的基体的极限抗拉强度与第二涂覆钢部件部分的基体的极限抗拉强度之比大于或等于1.2;

[0136]-对于第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者,基体的钢按重量计包含:

[0137]

0.10%≤c≤0.5%

[0138]

0.5%≤mn≤3%

[0139]

0.1%≤si≤1%

[0140]

0.01%≤cr≤1%

[0141]

ti≤0.2%

[0142]

al≤0.1%

[0143]

s≤0.05%

[0144]

p≤0.1%

[0145]

b≤0.010%

[0146]

剩余部分为铁和由制造产生的杂质;

[0147]-对于第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者,基体的钢按重量计包含:

[0148]

0.15%≤c≤0.25%

[0149]

0.8%≤mn≤1.8%

[0150]

0.1%≤si≤0.35%

[0151]

0.01%≤cr≤0.5%

[0152]

ti≤0.1%

[0153]

al≤0.1%

[0154]

s≤0.05%

[0155]

p≤0.1%

[0156]

b≤0.005%

[0157]

剩余部分为铁和由制造产生的杂质;

[0158]-对于第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者,基体的钢按重量计包含:

[0159]

0.040%≤c≤0.100%

[0160]

0.70%≤mn≤2.00%

[0161]

si≤0.50%

[0162]

s≤0.005%

[0163]

p≤0.030%

[0164]

0.010%≤al≤0.070%

[0165]

0.015%≤nb≤0.100%

[0166]

ti≤0.080%

[0167]

n≤0.009%

[0168]

cu≤0.100%

[0169]

ni≤0.100%

[0170]

cr≤0.2%

[0171]

mo≤0.100%

[0172]

ca≤0.006%,

[0173]

剩余部分为铁和由制造产生的杂质;

[0174]-对于第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者,基体的钢按重量计包含:

[0175]

0.24%≤c≤0.38%

[0176]

0.40%≤mn≤3%

[0177]

0.10%≤si≤0.70%

[0178]

0.015%≤ai≤0.070%

[0179]

0%≤cr≤2%

[0180]

0.25%≤ni≤2%

[0181]

0.015%≤ti≤0.10%

[0182]

0%≤nb≤0.060%

[0183]

0.0005%≤b≤0.0040%

[0184]

0.003%≤n≤0.010%

[0185]

0.0001%≤s≤0.005%

[0186]

0.0001%≤p≤0.025%

[0187]

其中钛和氮的含量满足以下关系:

[0188]

ti/n>3.42,

[0189]

以及碳、锰、铬和硅的含量满足以下关系:

[0190][0191]

所述钢任选地包含以下元素中的一者或更多者:

[0192]

0.05%≤mo≤0.65%

[0193]

0.001%≤w≤0.30%

[0194]

0.0005%≤ca≤0.005%

[0195]

剩余部分为铁和由制造不可避免地产生的杂质;以及

[0196]-对于第一涂覆钢部件部分和第二涂覆钢部件部分中的至少一者,基体的钢按重量计包含:

[0197]

0.06%≤c≤0.100%

[0198]

1.4%≤mn≤1.9%

[0199]

0.2%≤si≤0.5%

[0200]

0.010%≤al≤0.070%

[0201]

0.04%≤nb≤0.06%

[0202]

3.4xn≤ti≤8xn

[0203]

0.02%≤cr≤0.1%

[0204]

0.0005%≤b≤0.004%

[0205]

0.001%≤s≤0.009%

[0206]

剩余部分为铁和由制造产生的杂质。

[0207]

在阅读仅作为实例并参照附图给出的以下详细说明后,将更好地理解本发明,其中:

[0208]-图1是根据本发明的方法的焊接步骤开始的示意性截面图,

[0209]-图2是在焊接步骤结束时获得的焊接坯件的示意性截面图,以及

[0210]-图3是制备步骤之后的预涂覆钢板的透视图。

[0211]

在整个专利申请中,元素的含量以重量百分比(重量%)表示。

[0212]

本发明涉及用于生产压制硬化的激光焊接钢部件的方法。

[0213]

更特别地,该方法包括提供第一预涂覆钢板1和第二预涂覆钢板2的第一步骤。

[0214]

每个预涂覆钢板1、2包括两个相对的主面5、6,以及在两个相对的主面5、6之间从一个主面5、6向另一个延伸的至少一个侧面13。在图3所示的实例中,预涂覆钢板1、2包括四个侧面13。例如,侧面13与主面5、6中的一者形成60

°

至90

°

的角度。

[0215]

如图1所示,每个预涂覆钢板1、2包括在其至少一个主面上具有含铝预涂层7、8的

金属基体3、4。预涂层7、8叠覆在基体3、4上并与其接触。

[0216]

金属基体3、4更特别地为钢基体。

[0217]

基体3、4的钢更特别地为具有铁素体-珠光体微观结构的钢。

[0218]

优选地,基体3、4由预期用于热处理的钢,更特别地可压制硬化的钢,例如锰-硼钢(例如22mnb5型钢)制成。

[0219]

根据一个实施方案,基体3、4的钢按重量计包含:

[0220]

0.10%≤c≤0.5%

[0221]

0.5%≤mn≤3%

[0222]

0.1%≤si≤1%

[0223]

0.01%≤cr≤1%

[0224]

ti≤0.2%

[0225]

al≤0.1%

[0226]

s≤0.05%

[0227]

p≤0.1%

[0228]

b≤0.010%

[0229]

剩余部分为铁和由制造产生的杂质。

[0230]

更特别地,基体3、4的钢按重量计包含:

[0231]

0.15%≤c≤0.25%

[0232]

0.8%≤mn≤1.8%

[0233]

0.1%≤si≤0.35%

[0234]

0.01%≤cr≤0.5%

[0235]

ti≤0.1%

[0236]

al≤0.1%

[0237]

s≤0.05%

[0238]

p≤0.1%

[0239]

b≤0.005%

[0240]

剩余部分为铁和由制造产生的杂质。

[0241]

根据一个替代方案,基体3、4的钢按重量计包含:

[0242]

0.040%≤c≤0.100%

[0243]

0.70%≤mn≤2.00%

[0244]

si≤0.50%,并且更特别地,si≤0.30%

[0245]

s≤0.009%,并且更特别地,s≤0.005%

[0246]

p≤0.030%

[0247]

0.010%≤al≤0.070%

[0248]

0.015%≤nb≤0.100%

[0249]

ti≤0.080%

[0250]

n≤0.009%

[0251]

cu≤0.100%

[0252]

ni≤0.100%

[0253]

cr≤0.2%

[0254]

m0≤0.100%

[0255]

ca≤0.006%,

[0256]

剩余部分为铁和由制造产生的杂质。

[0257]

根据一个替代方案,基体3、4的钢按重量计包含:

[0258]

0.24%≤c≤0.38%

[0259]

0.40%≤mn≤3%

[0260]

0.10%≤si≤0.70%

[0261]

0.015%≤al≤0.070%

[0262]

0%≤cr≤2%

[0263]

0.25%≤ni≤2%

[0264]

0.015%≤ti≤0.10%

[0265]

0%≤nb≤0.060%

[0266]

0.0005%≤b≤0.0040%

[0267]

0.003%≤n≤0.010%

[0268]

0.0001%≤s≤0.005%

[0269]

0.0001%≤p≤0.025%

[0270]

其中钛和氮的含量满足以下关系:

[0271]

ti/n>3.42,

[0272]

以及碳、锰、铬和硅的含量满足以下关系:

[0273][0274]

所述钢任选地包含以下元素中的一者或更多者:

[0275]

0.05%≤mo≤0.65%

[0276]

0.001%≤w≤0.30%

[0277]

0.0005%≤ca≤0.005%

[0278]

剩余部分为铁和由制造不可避免地产生的杂质。

[0279]

根据一个替代方案,基体3、4的钢按重量计包含:

[0280]

0.06%≤c≤0.100%

[0281]

1.4%≤mn≤1.9%

[0282]

0.2%≤si≤0.5%

[0283]

0.010%≤al≤0.070%

[0284]

0.04%≤nb≤0.06%

[0285]

3.4xn≤ti≤8xn

[0286]

0.02%≤cr≤0.1%

[0287]

0.0005%≤b≤0.004%

[0288]

0.001%≤s≤0.009%

[0289]

剩余部分为铁和由制造产生的杂质。

[0290]

根据基体3、4的期望厚度,基体3、4可以通过热轧和/或通过冷轧然后退火,或者通

过任何其他适当的方法来获得。

[0291]

基体3、4的厚度有利地为0.6mm至5mm,更特别地为0.8mm至5mm,并且甚至更特别地为1.0mm至2.5mm。

[0292]

根据一个实例,第一预涂覆钢板1的基体3的厚度与第二预涂覆钢板2的基体4的厚度不同。

[0293]

根据一个替代方案,第一预涂覆钢板1和第二预涂覆钢板2的基体3、4具有相同的厚度。

[0294]

根据本发明,第一预涂覆钢板1的基体3在压制硬化之后的极限抗拉强度ts1严格大于第二预涂覆钢板2的基体4在压制硬化之后的极限抗拉强度ts2。

[0295]

在该上下文中,“压制硬化之后”意指在加热至大于或等于所考虑的钢基体的完全奥氏体化温度ac3的温度之后,进行热压成型,其后冷却以与初始状态相比获得硬化。

[0296]

例如,压制硬化之后的第一预涂覆钢板1的基体3的极限抗拉强度ts1为1400mpa至1600mpa或1700mpa至2000mpa。

[0297]

例如,压制硬化之后的第二预涂覆钢板2的基体3的极限抗拉强度ts2为500mpa至700mpa或1000mpa至1200mpa。

[0298]

例如,压制硬化之后的第一预涂覆钢板1的基体3的极限抗拉强度ts1与压制硬化之后的第二预涂覆钢板2的基体4的极限抗拉强度ts2之比大于或等于1.2,更特别地大于或等于1.4。

[0299]

此外,第一预涂覆钢板1具有第一厚度t1。第二预涂覆钢板1具有第二厚度t2。

[0300]

厚度t1、t2为例如0.6mm至5mm,更特别地为0.8mm至5mm,并且甚至更特别地为1.0mm至2.5mm。

[0301]

根据一个实施方案,厚度t1和t2相同。根据一个替代方案,厚度t1和t2不同。

[0302]

第一预涂覆钢板1的第一厚度t1与极限抗拉强度ts1的乘积严格大于第二预涂覆钢板1的第二厚度t2与极限抗拉强度ts2的乘积。

[0303]

特别地,第一预涂覆钢板1和第二预涂覆钢板2的基体3和4的组成选自上述组成。

[0304]

例如,第一预涂覆钢板1的基体3的钢按重量计包含:

[0305]

0.15%≤c≤0.25%

[0306]

0.8%≤mn≤1.8%

[0307]

0.1%≤si≤0.35%

[0308]

0.01%≤cr≤0.5%

[0309]

ti≤0.1%

[0310]

al≤0.1%

[0311]

s≤0.05%

[0312]

p≤0.1%

[0313]

b≤0.005%

[0314]

剩余部分为铁和由制造产生的杂质。

[0315]

根据另一个实例,第一预涂覆钢板1的基体3的钢按重量计包含:

[0316]

0.24%≤c≤0.38%

[0317]

0.40%≤mn≤3%

[0318]

0.10%≤si≤0.70%

[0319]

0.015%≤ai≤0.070%

[0320]

0%≤cr≤2%

[0321]

0.25%≤ni≤2%

[0322]

0.015%≤ti≤0.10%

[0323]

0%≤nb≤0.060%

[0324]

0.0005%≤b≤0.0040%

[0325]

0.003%≤n≤0.010%

[0326]

0.0001%≤s≤0.005%

[0327]

0.0001%≤p≤0.025%

[0328]

其中钛和氮的含量满足以下关系:

[0329]

ti/n>3.42,

[0330]

以及碳、锰、铬和硅的含量满足以下关系:

[0331][0332]

所述钢任选地包含以下元素中的一者或更多者:

[0333]

0.05%≤mo≤0.65%

[0334]

0.001%≤w≤0.30%%

[0335]

0.0005%≤ca≤0.005%

[0336]

剩余部分为铁和由制造不可避免地产生的杂质。

[0337]

例如,第二预涂覆钢板2的基体4的钢按重量计包含:

[0338]

0.040%≤c≤0.100%

[0339]

0.70%≤mn≤2.00%

[0340]

si≤0.50%,并且更特别地si≤0.30%

[0341]

s≤0.009%,并且更特别地s≤0.005%

[0342]

p≤0.030%

[0343]

0.010%≤al≤0.070%

[0344]

0.015%≤nb≤0.100%

[0345]

ti≤0.080%

[0346]

n≤0.009%

[0347]

cu≤0.100%

[0348]

ni≤0.100%

[0349]

cr≤0.2%

[0350]

mo≤0.100%

[0351]

ca≤0.006%,

[0352]

剩余部分为铁和由制造产生的杂质。

[0353]

根据另一个实例,第二预涂覆钢板2的基体4的钢按重量计包含:

[0354]

0.06%≤c≤0.100%

[0355]

1.4%≤mn≤1.9%

[0356]

0.2%≤si≤0.5%

[0357]

0.010%≤al≤0.070%

[0358]

0.04%≤nb≤0.06%

[0359]

3.4xn≤ti≤8xn

[0360]

0.02%≤cr≤0.1%

[0361]

0.0005%≤b≤0.004%

[0362]

0.001%≤s≤0.009%

[0363]

剩余部分为铁和由制造产生的杂质。

[0364]

优选地,第一预涂覆钢板1的基体3的碳含量比第二预涂覆钢板2的基体4的碳含量大至少0.05重量%。

[0365]

根据本发明,对于第一预涂覆钢板1和第二预涂覆钢板2中的至少一者,含铝预涂层7、8包含至少50重量%的铝。

[0366]

优选地,预涂层7、8通过热浸涂即通过将基体3、4浸入熔融金属浴中来获得。在这种情况下,如图1所示,预涂层7、8包括至少与基体3、4接触的金属间化合物合金层9、10。

[0367]

金属间化合物合金层9、10包含含有至少铁和铝的金属间化合物。特别地,金属间化合物合金层9、10通过基体3、4与熔融金属浴之间的反应形成。更特别地,金属间化合物合金层9、10包含fe

x-aly型,并且更特别地fe2al5的金属间化合物。

[0368]

在图1所示的实例中,预涂层7、8还包括在金属间化合物合金层9、10的顶上延伸的金属合金层11、12。金属合金层11、12具有与浴中的熔融金属的组成接近的组成。其通过在热浸涂期间当板行进穿过熔融金属浴时被板带走的熔融金属形成。

[0369]

金属合金层11、12为例如铝层、铝合金层或基于铝的合金的层。

[0370]

在本文中,铝合金是指包含大于50重量%铝的合金。基于铝的合金是其中按重量计铝为主要元素的合金。

[0371]

例如,金属合金层11、12为还包含硅的铝合金的层。更特别地,金属合金层11、12按重量计包含:

[0372]-8%≤si≤11%,

[0373]-2%≤fe≤4%,

[0374]

剩余部分为铝和可能的杂质。

[0375]

金属合金层11、12的厚度例如为19μm至33μm或10μm至20μm。

[0376]

在图1所示的实例中,其中预涂层7、8包括金属合金层11、12,金属间化合物合金层9、10的厚度一般为约几微米。特别地,其平均厚度通常为2微米至7微米。

[0377]

通过热浸涂获得的包括金属间化合物合金层9、10和金属合金层11、12的预涂层7、8的特定结构特别地在专利ep2007545中公开。

[0378]

根据另一个实施方案,含铝预涂层7、8仅包括如上所述的金属间化合物合金层9、10。在这种情况下,金属间化合物合金层9、10的厚度例如为10μm至40μm。这样的由金属间化合物合金层9、10组成的预涂层7、8可以例如通过使包括如上所述的金属间化合物合金层9、10和金属合金层11、12的预涂层7、8经受预合金化处理来获得。这样的预合金化处理在选择使得预涂层7、8与基体3、4在预涂层7、8的至少一部分厚度上合金化的温度和保持时间下进

行。

[0379]

更特别地,预合金化处理包括以下步骤:将板加热至620℃至1000℃的预合金化温度,并根据所使用的处理温度将经预合金化的板在该温度下保持几分钟至几小时不等的时间。在这种情况下,金属间化合物合金层9、10本身可以由不同的金属间子层例如fe2al5、feal3、feal、fe6al

12

si5和feal3子层构成。

[0380]

有利地,如图1所示,基体3、4在其两个主面上都设置有如上所述的含铝预涂层7、8。

[0381]

第一预涂覆钢板1和第二预涂覆钢板2可以具有相同的预涂层7、8。

[0382]

或者,第一预涂覆钢板1和第二预涂覆钢板2的预涂层7、8可以具有不同的组成。

[0383]

然后确定通过在上述第一预涂覆钢板1与第二预涂覆钢板2之间进行对接焊(可能使用填充材料)而获得的焊接接头22中的铝的理论平均含量

[0384]

在预期使用填充材料的情况下,填充材料优选为铝含量小于或等于0.05重量%的基于钢的填充材料。

[0385]

该确定以技术人员已知的任何方式进行。

[0386]

例如,焊接接头22中的铝的理论平均含量可以使用下式来确定:

[0387][0388]

其中

[0389]

为焊接接头22中的铝的理论平均含量,以重量%计,

[0390]

al

涂层

为含铝预涂层7、8中的平均铝含量,以重量%计,

[0391]

mc为两个预涂覆钢板1、2中的每一者上的含铝预涂层7、8的每单位面积的重量,以g/m2计,

[0392]

β为任选地添加至焊池中的基于钢的填充材料的比例,为0至1,其中在没有将填充材料添加至焊池中的情况下β等于零,

[0393]

t1为第一预涂覆钢板1的厚度,以mm计,以及

[0394]

t2为第二预涂覆钢板2的厚度,以mm计。

[0395]

即使在使用填充材料的情况下,也可以使用上式,只要填充材料包含小于或等于0.05重量%的铝含量即可。

[0396]

即使在基体3、4包含铝的情况下,还可以使用上式,只要基体3、4的铝含量小于或等于0.05重量%即可。

[0397]

当以百分比表示比例时,任选地添加至焊池中的基于钢的填充材料的比例β为例如0至0.5,即0%至50%。

[0398]

在焊接接头22中的铝的理论平均含量严格大于1.25重量%的情况下,根据本发明的方法进一步包括以使得在制备之后焊接接头中的铝的理论平均含量为0.5重量%至1.25重量%的方式制备预涂覆钢板1、2中的至少一者的焊接边缘14的步骤。

[0399]

更特别地,所考虑的预涂覆钢板1、2的焊接边缘14为预涂覆钢板1、2的预期被焊接

至另一预涂覆钢板1、2的边缘。

[0400]

如图3中更特别地示出的,焊接边缘14包括预涂覆钢板1、2的预期在对接焊期间至少部分地并入到焊接接头22中的外围部分。更特别地,焊接边缘14包括预涂覆钢板1、2的侧面13和预涂覆钢板1、2的自该侧面13延伸并且包括预涂层7、8的一部分和基体3、4的一部分的部分。

[0401]

更特别地,制备焊接边缘14的步骤包括去除在第一预涂覆钢板1和第二预涂覆钢板2中的至少一者的至少一个主面5、6上的含铝预涂层7、8的厚度的至少一部分内的含铝预涂层7、8。在自预涂覆钢板1、2的侧面13在焊接边缘14处延伸的去除区18上去除预涂层7、8。去除区18可以自预涂覆钢板1、2的侧面13在0.5mm至2mm的宽度上延伸。由此制备的预涂覆钢板1的实例示于图3中。

[0402]

去除优选地使用激光束进行。

[0403]

有利地,在去除区18中,金属合金层11、12被去除,而金属间化合物合金层9、10以其厚度的至少一部分保留。

[0404]

更特别地,在去除区18中,金属合金层11、12被去除,而金属间化合物合金层9、10完整保留。

[0405]

剩余的金属间化合物合金层9、10保护焊接坯件的紧邻近焊接接头22的区域在随后的热成型步骤期间免于氧化和脱碳,以及在使用服务期间免于腐蚀。

[0406]

在图3所示的实例中,已经在焊接边缘14处在去除区18上去除金属合金层11、12,完整留下金属间化合物合金层9、10。

[0407]

特别地,被去除的预涂层7、8的部分以及预涂覆钢板1、2的其上预涂层7、8要被去除的主面的数目使得在去除之后,焊接接头22中理论平均铝含量为0.5重量%至1.25重量%。

[0408]

特别地,可以去除在以下主面上的预涂层7、8的厚度的至少一部分内的预涂层7、8:

[0409]-第一预涂覆钢板1或第二预涂覆钢板2的仅一个主面5、6,或者

[0410]-在总计两个主面上,例如在第一预涂覆钢板1和第二预涂覆钢板2中的每一者的仅一个主面5、6上,或者在第一预涂覆钢板1和第二预涂覆钢板2中仅一者的两个主面5、6上;或者

[0411]-在总计三个主面5、6上,即在第一预涂覆钢板1和第二预涂覆钢板2中一者的两个主面5、6上以及在另一预涂覆钢板1、2的仅一个主面5、6上;或者

[0412]-在总计四个主面5、6上,即在第一预涂覆钢板1和第二预涂覆钢板2的两个主面5、6上。

[0413]

在通过可能使用铝含量小于或等于0.05重量%的填充材料在提供步骤中提供的第一预涂覆钢板1与第二预涂覆钢板2之间进行对接焊而获得的焊接接头22中的理论平均铝含量为0.5重量%至1.25重量%的情况下,特别地对第一预涂覆钢板1和第二预涂覆钢板2进行焊接而无需事先去除预涂层7、8。更特别地,在这种情况下,使用在焊接边缘14上其预涂层7、8至少完整的第一预涂覆钢板1和第二预涂覆钢板2进行焊接。

[0414]

可选地,即使在通过可能使用铝含量小于或等于0.05重量%的填充材料在提供步

骤中提供的第一预涂覆钢板1与第二预涂覆钢板2之间进行对接焊而获得的焊接接头22中的理论平均铝含量为0.5重量%至1.25重量%并且更特别地严格大于0.5重量%的情况下,也可以去除在第一预涂覆钢板1和第二预涂覆钢板2中的至少一者的至少一个主面5、6上(以及例如在两个预涂覆钢板1、2中的至少一者的仅一个主面5、6上)在焊接边缘14处的预涂层7、8的厚度的至少一部分内的预涂层7、8。例如,去除在两个预涂覆钢板1、2中的每一者的仅一个主面5、6上在焊接边缘14处的预涂层7、8的厚度的至少一部分内的预涂层7、8。以使得通过可能使用包含至多0.05重量%铝的填充材料焊接由此制备的第一预涂覆钢板1和第二预涂覆钢板2而获得的焊接接头22中的理论平均铝含量保持为0.5重量%至1.25重量%的方式进行可选的去除步骤。

[0415]

特别地,可以进行这样的去除以便甚至进一步降低用于随后的热处理的热处理温度t

t

,热处理温度t

t

如后面所述确定。实际上,焊接接头22的奥氏体化温度ac3(wj)随着铝含量降低而降低。特别地,可以在没有去除时确定的热处理温度t

t

严格高于950℃的情况下进行该可选的去除步骤。实际上,为了保持良好的可喷涂性和可焊接性,优选使用低于或等于950℃的热处理温度t

t

。

[0416]

在确定焊接接头22中的理论平均铝含量和制备步骤(根据需要或期望)之后,该方法还包括使用激光焊接将第一预涂覆钢板1与第二预涂覆钢板2对接焊以获得在第一预涂覆钢板1与第二预覆涂钢板2之间的焊接接头22并由此获得焊接钢坯件15的步骤。

[0417]

焊接接头22的铝含量为0.5重量%至1.25重量%。

[0418]

根据一个实施方案,焊接步骤包括使用填充材料。

[0419]

填充材料有利地为铝含量小于或等于0.05重量%的基于钢的填充材料。填充材料具有低的铝含量以便稀释涂层中的铝。

[0420]

例如,填充材料还包含奥氏体形成元素以便部分地平衡来自预涂层7、8的铝的铁素体形成和/或金属间化合物形成效应。

[0421]

填充材料例如为填充焊丝或粉末。

[0422]

添加至焊池中的填充材料的比例例如为0至0.5。

[0423]

根据一个实例,按重量计,填充材料具有以下组成:

[0424]

0.1%≤c≤1.2%

[0425]

0.01%≤mn≤10%

[0426]

0.02%≤ni≤7%

[0427]

0.02%≤cr≤5%

[0428]

0.01%≤si≤2%

[0429]

可选地:

[0430]

痕量≤mo≤1%

[0431]

痕量≤ti≤0.1%

[0432]

痕量≤v≤0.1%

[0433]

痕量≤b≤0.01%

[0434]

痕量≤nb≤0.1%

[0435]

痕量≤al≤0.05%

[0436]

剩余部分为铁和由制造不可避免地产生的杂质。

[0437]

根据特定实例,填充材料可以具有下表1中所述的组成w1、w2或w3中的一者。

[0438] %c%mn%al%ni%cr%si%mo%ti%bw10.290.850.030.10.150.150.0250.0350.004w20.702.000.03-1.00.40-0.2-w30.103.610.031.840.360.680.45

‑‑

[0439]

表1:填充焊丝的组成

[0440]

在所有这些组成中,含量均以重量百分比表示。

[0441]

此外,对于各组成,组成的剩余部分为铁和不可避免的杂质。

[0442]

在以上表1中,

“‑”

意指组成包含至多痕量的该元素。

[0443]

根据一种变型,焊接步骤为自熔焊接步骤,这意指不使用填充材料进行焊接。在这种情况下,焊接接头22的组成仅取决于第一预涂覆钢板1和第二预涂覆钢板2的基体3、4的组成以及并入焊接接头22中的预涂层7、8的量。

[0444]

焊接操作导致在两个板1、2之间的接合部处形成焊接接头22。

[0445]

焊接步骤为激光焊接步骤,其中激光束24被引导朝向两个预涂覆钢板1、2之间的接合部。

[0446]

激光焊接步骤例如使用co2激光或固态激光或半导体激光来进行。

[0447]

激光源优选为高功率激光源。其可以例如选自波长为10微米的co2激光、波长为1微米的固态激光源或者半导体激光源如波长为0.8微米至1微米的二极管激光。

[0448]

根据第一预涂覆钢板1和第二预涂覆钢板2的厚度选择激光的功率。特别地,选择功率以允许预涂覆钢板1、2的焊接边缘14的熔化以及在焊接接头22中的充分混合。对于co2激光,激光功率例如为3kw至12kw。对于固态激光或半导体激光,激光功率例如为2kw至8kw。

[0449]

对于两种类型的激光源,在预涂覆钢板1、2上激光束24在其冲击点26处的直径可以等于约600μm。

[0450]

在焊接步骤期间,焊接例如在保护气氛下进行。这种保护气氛特别防止其中进行焊接的区域的氧化和脱碳,防止焊接接头22中氮化硼的形成和由氢吸收引起的可能的冷裂。

[0451]

保护气氛例如由惰性气体或惰性气体的混合物形成。惰性气体可以为氦气或氩气或者这些气体的混合物。

[0452]

可以使用激光束作为唯一热源进行焊接。

[0453]

可选地,除激光束之外,激光焊接步骤还包括另外的热源,例如电弧或感应加热。该另外的热源有助于使第一预涂覆钢板1和第二预涂覆钢板2的边缘熔融以便形成焊接接头22。

[0454]

可选地,焊接步骤包括使用填充焊丝20,如图1中的虚线所示。在这种情况下,激光束24被另外地配置成使填充焊丝20在激光束24的冲击点26处熔融。

[0455]

在焊接步骤期间,两个预涂覆钢板1、2的面向焊接边缘14之间的距离为例如小于或等于0.3mm,并且更特别地小于或等于0.1mm。提供两个板1、2的面向焊接边缘14之间的这样的间隙促进焊接操作期间来自可能的填充焊丝20的材料的沉积并防止在焊接接头22处形成过大的厚度。

[0456]

在焊接步骤结束时,获得如图2中所示的焊接钢坯件15。

[0457]

在焊接步骤之后,根据本发明的方法包括将由此获得的焊接钢坯件15在热处理炉中加热的步骤。

[0458]

更特别地,加热步骤包括将焊接钢坯件15加热至热处理温度t

t

。

[0459]

根据本发明,热处理温度t

t

比焊接接头22的完全奥氏体化温度ac3(wj)低至少10℃。

[0460]

焊接接头22的完全奥氏体化温度ac3(wj)(以℃计)例如使用下式由焊接接头22的组成确定:

[0461]

ac3(wj)=102.2x ai+4.39x c+181.9x mn+364.1x si+148x ai

2-425.2x c

2-29.2x mn

2-497.8x si

2-4.00x ai x c+9.9x al x mn-50.5x al x si-208.9x c x mn+570.3,其中al、c、mn和si分别是指焊接接头22中的铝、碳、锰和硅的含量,以重量%计。

[0462]

用于ac3(wj)的上式可以在下表2中所表示的含量范围内使用:

[0463] %min%maxc0.050.35mn0.15si0.10.5al0.031.5cr0.012ni-2ti0.0010.2nb0.0010.1mo-0.1cu0.0010.1b-0.004.n-0.01ca-0.006w-0.30s-0.05p-0.1

[0464]

表2:用于ac3式的含量范围

[0465]

在上表2中:

[0466]-所有含量均以重量百分比表示。

[0467]

‑“‑”

意指不存在下限。

[0468]

根据本发明,热处理温度t

t

还比最低温度t

min

高至少15℃。在本文中,最低温度t

min

如下限定:

[0469][0470]

其中

[0471]

ac3(wj)为焊接接头22的完全奥氏体化温度,以℃计,

[0472]

al为焊接接头22中的铝含量,以重量%计,以及

[0473][0474]

其中

[0475]

ts1为压制硬化之后的最强基体3的极限抗拉强度,以mpa计

[0476]

ts2为压制硬化之后的最弱基体4的极限抗拉强度,以mpa计

[0477]

β为添加至焊池中的填充材料的比例,为0至1

[0478]cfw

为填充材料的碳含量,以重量%计

[0479]

ρ为包括最弱基体4的预涂覆钢板2的厚度与包括最强基体3的预涂覆钢板1的厚度之比(ρ=t2/t1)。

[0480]

在本文中,如果在压制硬化之后基体具有较低的极限抗拉强度ts,则其比另一者弱。

[0481]

因此,最低温度t

min

可以基于以下来计算:

[0482]-焊接接头22的化学组成,

[0483]-预涂覆钢板1、2的基体3、4的特性,

[0484]-在使用填充材料的情况下,填充材料的比例和组成。

[0485]

加热焊接坯件15的步骤还包括将焊接钢坯件15在热处理温度t

t

下保持2分钟至10分钟的时间的步骤。

[0486]

在加热步骤结束时,由于已经将焊接钢坯件15加热至比焊接接头22的完全奥氏体化温度ac3(wj)低至少10℃的温度,因此焊接接头22的微观结构不完全是奥氏体。焊接接头22中的亚温铁素体的分数取决于焊接接头22的热处理温度t

t

与完全奥氏体化温度ac3(wj)之间的温度差。特别地,在加热步骤结束时,焊接接头22中的亚温铁素体的分数α

ic

大于或等于15%,并且比最大亚温铁素体分数小至少5%

[0487]

最大亚温铁素体分数(以%计)可以使用下式确定:

[0488][0489]

其中

[0490]

ts1为压制硬化之后的最强基体3的极限抗拉强度,以mpa计,

[0491]

ts2为压制硬化之后的最弱基体4的极限抗拉强度,以mpa计,

[0492]

β为添加至焊池中的填充材料的比例,为0至1

[0493]cfw

为填充材料的碳含量,以重量%计

[0494]

ρ为包括最弱基体4的预涂覆钢板2的厚度与包括最强基体3的预涂覆钢板1的厚度之比(ρ=t2/t1)。

[0495]

如技术人员已知的,亚温铁素体分数可以例如通过在加热至热处理温度t

t

之后对焊接坯件15进行直接淬火来测量。在适当的硝酸乙醇腐蚀液(nital)蚀刻之后,亚温铁素体在浅灰色马氏体基体上呈现为浅色成分。

[0496]

焊接接头22中的亚温铁素体分数还可以通过对说明样品中锰含量分布的样品的锰元素映射图像的分析来确定。这样的映射图像可以例如通过经由电子探针微区分析

(epma)对样品进行分析来获得。在该mn映射图像中,显示mn含量最小的区域与亚温铁素体区域一致,而具有更高mn含量的区域对应于由临界区退火期间形成的奥氏体转变所得的相。因此,在该图像中亚温铁素体的表面分数对应于mn含量最小的区域的表面分数。该方法例如描述在以下文献中:hanlon,d,rijkenberg,a,leunis,e等:quantitative phase analysis of multi-phase steels,phast(2007),isbn 92-79-02658-5,77页至79页。实际上,已知在临界区退火期间,在奥氏体与铁素体之间发生锰的配分,锰从铁素体迁移至奥氏体,使得在临界区退火结束时,亚温铁素体的mn含量严格小于奥氏体的mn含量。在随后的冷却过程中由奥氏体形成的相(例如马氏体、转变铁素体和/或贝氏体)继承了奥氏体的mn含量,而亚温铁素体则保留了其由配分产生的较低mn含量。因此,在mn元素映射图像上,亚温铁素体可以与其他相,并且特别地与其他类型的铁素体区分开,并且对应于其中mn含量最小的区域。

[0497]

在本专利申请的上下文中,涉及微观结构的全部分数均以表面百分比表示。

[0498]

在加热步骤结束时,第一预涂覆钢板1和第二预涂覆钢板2的基体3、4的微观结构完全是奥氏体。特别地,在焊接时由于在预涂覆钢板1、2的焊接边缘14上存在来自预涂层5、6的铝,因此基体3、4的完全奥氏体化温度ac3严格低于焊接接头22的完全奥氏体化温度ac3(wj)。

[0499]

在加热步骤结束时,将焊接钢坯件15在压制成型工具中在压制下热成型为钢部件。例如,通过使用适当的热冲压工具进行热冲压将焊接钢坯件15成型为钢部件。

[0500]

优选地,在热处理炉与压制成型工具之间的转移时间小于或等于10秒。其例如为5秒至10秒。转移时间选择成尽可能短,以避免在热成型之前焊接坯件15中的金相转变,特别是形成铁素体。

[0501]

然后以大于或等于第一预涂覆钢板1和第二预涂覆钢板2的基体3、4中的最可硬化的基体3、4的临界马氏体或贝氏体冷却速度的冷却速度冷却由此形成的钢部件。

[0502]

有利地,冷却步骤在压制成型工具中进行,例如通过使用设置有冷却系统(包括例如形成在压制成型工具中的冷却通道)的成型工具。

[0503]

根据本发明,在冷却步骤结束时,焊接接头22具有包含马氏体和/或贝氏体的微观结构以及大于或等于15%且比最大亚温铁素体分数小至少5%的亚温铁素体分数最大亚温铁素体分数可以如以上所述确定。

[0504]

在冷却步骤结束时,基体3、4中至少一者具有主要马氏体和/或贝氏体微观结构。马氏体和/或贝氏体由加热步骤期间形成的奥氏体在冷却步骤期间转变产生。

[0505]

根据一个实例,基体3、4二者都具有主要马氏体和/或贝氏体组织。

[0506]

在本文中,“主要”意指微观结构由马氏体和/或贝氏体以及至多5%的铁素体组成。

[0507]

本发明还涉及使用上述方法获得的压制硬化的激光焊接钢部件。

[0508]

该部件特别地为碰撞控制部件,例如防侵入部件或减震部件、结构部件或有助于机动车辆安全的部件。

[0509]

压制硬化的激光焊接钢部件包括如上所述通过焊接接头22连接的第一涂覆钢部件部分和第二涂覆钢部件部分。

[0510]

更具体地,第一涂覆钢部件部分和第二涂覆钢部件部分分别由第一预涂覆钢板1和第二预涂覆钢板2在压制成型工具中热压成型和冷却而产生。

[0511]

更特别地,每个涂覆钢部件部分包括在其主面中的至少一者上具有包含铁和至少30重量%铝的含铝涂层的钢基体。

[0512]

特别地,第一钢部件部分和第二钢部件部分的含铝涂层由预涂层7、8在热压成型期间至少部分合金化产生。

[0513]

第一钢部件部分和第二钢部件部分的基体具有上述用于预涂覆钢板1、2的组成。它们由预涂覆钢板1、2的基体3、4热压成型和冷却而产生。

[0514]

第一涂覆钢部件部分的基体的极限抗拉强度ts1严格大于第二涂覆钢部件部分的基体的极限抗拉强度ts2。

[0515]

例如,第一涂覆钢部件部分具有第一厚度而第二涂覆钢部件部分具有第二厚度,并且第一涂覆钢部件部分的第一厚度与极限抗拉强度的乘积严格大于第二涂覆钢部件部分的第二厚度与极限抗拉强度ts2的乘积。

[0516]

焊接接头22的铝含量为0.5重量%至1.25重量%。

[0517]

焊接接头22具有包含马氏体和/或贝氏体的微观结构以及大于或等于15%且比最大亚温铁素体分数小至少5%的亚温铁素体分数α

ic

[0518]

最大亚温铁素体分数可以如以上所述确定。

[0519]

在压制硬化的激光焊接钢部件上,在焊接操作期间添加至焊池中的填充材料的比例β可以通过经由任何适当的方法测量焊接接头22中的铝含量al

焊接

来确定。已知焊接钢板的涂层中的铝含量al

涂层

,并且考虑到填充材料中的铝含量忽略不计,基于上述式比例β可以使用下式计算:然后,填充材料的碳含量c

fw

可以基于以下来确定:基体3、4的碳含量、基于焊接接头22的铝含量确定的填充材料的比例β、和测量的焊接接头22中的碳含量。

[0520]

在压制硬化之后,焊接接头22的极限抗拉强度大于或等于最弱基体4的极限抗拉强度。

[0521]

焊接接头22的至少一侧上的钢(对应于至少第一基体3的钢)具有主要马氏体和/或贝氏体组织。例如,焊接接头22的任一侧上的钢(对应于第一基体3和第二基体4的钢)具有主要马氏体和/或贝氏体组织。

[0522]

本发明的发明人出乎意料地发现,当使焊接坯件15在上述条件下经受热处理时,焊接接头22的极限抗拉强度将严格大于第二预涂覆钢板2的基体4(即具有最低极限抗拉强度的基体)的极限抗拉强度。因此,当在垂直于焊接接头22的方向上经受拉伸试验时,在上述热处理之后获得的部件不会在焊接接头22中失效,即便热处理之后的焊接接头22的组织不完全是马氏体或贝氏体。

[0523]

因此,根据本发明的方法是特别有利的,因为它允许以降低的成本获得令人满意的机械特性。实际上,当将包括含铝预涂层的预涂覆钢板焊接在一起时,不再需要以使得焊接接头的完全奥氏体化温度小于或等于基体的完全奥氏体化温度的方式调整焊接接头的组成,例如通过去除预涂覆钢板的两侧上的预涂层或通过使用填充材料如填充焊丝将大量

奥氏体形成元素添加到焊缝中。特别地,避免去除钢板的两个面上的预涂层减少了总加工时间。此外,减少了必须通过填充材料添加的奥氏体形成元素的量或者甚至完全避免使用填充材料降低了生产成本,并且防止了由添加高比例的填充材料产生的问题,特别地涉及焊接接头的几何形状以及获得在焊接接头中来自预涂覆钢板的材料与来自填充材料的材料之间的均匀混合。

[0524]

本发明的发明人进行了实验e1至e36,其中使用预涂覆钢板1、2生产焊接钢坯件15。各预涂覆钢板1、2具有有下述组成(参见表5)的基体3、4,并且在两个主面上具有通过热浸涂形成的预涂层7、8,预涂层7、8包括含有88重量%铝、10重量%硅和2%铁的金属合金层11、12。

[0525]

在任何去除步骤之前,各预涂覆钢板1、2的两个主面上的预涂层7、8的每单位面积的总重量为150g/m2。

[0526]

在去除预涂覆钢板1、2的主面5、6中的仅一者上的金属合金层11、12,完整留下金属间化合物合金层9、10之后,各预涂覆钢板1、2上的剩余预涂层7、8的每单位面积的总重量为100g/m2。

[0527]

用于实验的基体的组成公开在下表3中。用于实验的填充焊丝的组成公开在下表4中。

[0528] %c%mn%al%ni%cr%si%mo%ti%b%nb%s%ps10.221.220.0430.020.2280.304-0.0500.0030.0030.0010.015s20.071.600.0380.010.0710.443-0.0220.0040.0540.0010.007s30.071.570.022-0.0030.041-0.081-0.0460.0020.014

[0529]

表3:用于实验的基体的组成

[0530] %c%mn%al%ni%cr%si%mo%ti%bw10.290.850.030.10.150.150.0250.0350.004w20.702.000.03-1.00.40-0.2-w30.103.610.031.840.360.680.45

‑‑

[0531]

表4:用于实验的填充焊丝的组成

[0532]

在上表3和4中,组成以重量百分比表示。

[0533]

此外,对于表3和表4中的各组成,组成的剩余部分为铁和不可避免的杂质。

[0534]

“‑”

意指组成包含至多痕量的该元素。

[0535]

以上基体s1、s2和s3的完全奥氏体化温度ac3和极限抗拉强度ts如下:

[0536]

s1:834℃;ts=1500mpa

[0537]

s2:858℃;ts=1050mpa

[0538]

s3:806℃;ts=700mpa

[0539]

使用功率为5.6kw的盘形激光器或功率为4kw的yag激光器对预涂覆钢板1、2进行对接激光焊接。

[0540]

在所有实施例中,使用由氦气或氩气组成的保护气氛以避免其中进行焊接的区域的氧化和脱碳,以及焊接接头中氮化硼的形成和由氢吸收引起的可能的冷裂。气体的流量大于或等于15l/分钟。

[0541]

然后使焊接坯件1经受包括加热至920℃的热处理温度t

t

并在该温度下保持六分

钟的热处理,经选择使得防止形成铁素体的在加热炉与热成型工具之间的转移时间将坯件转移至热压成型工具中,然后在压制成型工具中以大于或等于30℃/秒的冷却速度冷却一分钟以获得压制硬化的坯件。

[0542]

用于实验e1至e36的实验条件汇总于下表5和表6中。

[0543]

然后在垂直于焊接接头的方向上从如此获得的经热处理的坯件切割拉伸试样。

[0544]

使用以下标准nf en iso 4136和nf iso 6892-1中公开的方法在环境温度(约20℃)下对平行于轧制方向提取的en 12,5

×

50(240

×

30mm)型号的纵向拉伸试样进行拉伸试验。对于每个经热处理的焊接坯件,进行5次拉伸试验。

[0545]

拉伸试验的结果示于下表6中标题为“失效位置”的列中,其示出了拉伸试验期间发生失效的位置。

[0546]

在该列中:

[0547]

‑“

bm”是指在基础金属中(即,在预涂覆板中一者的基体中)的失效;

[0548]

‑“

weld”是指在焊接接头中的失效;和

[0549]

‑“

mix”是指其中拉伸试样中的一些在焊接接头中失效而其他的在基础金属中失效的情况。

[0550]

[0551][0552]

在上表5中,150g/m2的预涂层重量对应于如下情况:在焊接之前没有进行制备步骤,即在焊接时预涂覆钢板的两个主面上的预涂层保持完整;而100g/m2的预涂层重量对应于如下情况:在焊接之前通过去除预涂覆钢板1、2中的每一者的仅一个主面上的金属合金层11、12,完整留下金属间化合物合金层9、10制备预涂覆钢板。

[0553]

[0554][0555]

在上表5和表6中,未根据本发明的实施例加有划线。

[0556]

这些结果显示,当在压制成型和冷却之前,将焊接坯件15加热至上述温度范围内

的热处理温度以及在该热处理温度下的保持时间为2分钟至10分钟时,失效发生在组件的最弱的基础金属(上表5和表6中的“第二预涂覆钢板的基体”)中,而不是焊接接头22中(实验e1、e2、e5、e10、e12、e13、e16、e18、e22和e29至e32)。

[0557]

相反,对于严格小于最低热处理温度t

min

+15℃的热处理温度和对于2分钟至10分钟的在该热处理温度下的保持时间,观察到失效或者总是发生在焊接接头22中(实验e3、e4、e6至e8、e14、e15、e17、e19、e21、e23、e27至e27和e33至e36),或者对于考虑的实验(实验e9、e11、e20、e24和e28,在表中称为“混合”)发生在拉伸试样中的至少一些中的焊接接头22中。

[0558]

本发明人还注意到,在全部根据本发明的实验中,焊接接头22具有亚温铁素体分数α

ic

为15%至-5%的微观结构。

[0559]

这些结果证明,当使用根据本发明的热处理条件对焊接坯件15进行热处理时,焊接接头22的极限抗拉强度严格大于对应于第二预涂覆钢板2的基体4的最弱基材的极限抗拉强度。因此,该基体4形成了部件的最弱区域,而不是焊接接头22。因此,将在第二预涂覆钢板2的基体4中而不是在焊接接头22本身中发生失效。这些结果是出乎意料的,因为即使在热处理之后焊接接头22还没有完全奥氏体化并因此不具有主要马氏体和/或贝氏体微观结构,但仍获得了这些结果。

[0560]

因此,根据本发明的方法是特别有利的,因为其允许确定最佳工艺参数(包括最低热处理温度和要添加的填充材料的量)以便获得具有令人满意的特性的部件同时使生产成本和时间最小化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1