一种机架服务器固定支架成型设备的制作方法

本发明涉及机械加工附属装置的,特别是涉及一种机架服务器固定支架成型设备。

背景技术:

1、机架服务器是it硬件中最先进的项目之一,它能够将多台服务器存储在一个节省空间的机架结构中,服务器模块存储在称为托架的安装插槽中,通常可以容纳一到八个服务器单元,机架服务器因其多功能性而实用,这使它们可以堆叠和扩展,为了便于机架服务器的安装,在机架服务器上通常是设置有固定支架,固定支架的两端均为直角折弯状态,便于对机架服务器进行安装,目前,对机架服务器上的固定支架进行加工成型的方式是将板材原料放置于两个模具之间,通过两个模具对板材原料施加折弯力,完成对板材原料的折弯,实现固定支架的成型,现有的对固定支架进行加工成型的方式需要工作人员手动对板材原料进行上料和下料,工作所需时间较长,工作人员的劳动强度较高,工作效率较低。

技术实现思路

1、本发明的主要目的在于提供一种机架服务器固定支架成型设备,从而有效解决背景技术中所指出的问题。

2、为了达到上述目的,本发明所采用的技术方案是:

3、一种机架服务器固定支架成型设备,包括底板,底板顶端固定设置有支撑板,支撑板上等距转动设置有多根转轴,多根转轴背向支撑板的一端均固定设置有齿轮,多个齿轮中相邻的两个齿轮之间相互啮合,齿轮背向转轴的一端固定设置有辊筒,辊筒的圆周外壁上固定套设有螺旋橡胶套,相邻的两个螺旋橡胶套的旋向相反,底板上方固定设置有压板,压板位于多个辊筒的正上方,底板上纵向滑动设置有升降板,升降板顶端固定设置有两个折弯座,两个折弯座对称分布在多个辊筒的两侧。

4、优选地,支撑板顶端固定设置有横板,横板朝向压板的一端固定设置有输料通道,且压板与输料通道的侧壁固定连接,输料通道的底端面与压板的底端面齐平。

5、优选地,支撑板上转动设置有连接轴,连接轴与多根转轴水平对齐,连接轴的圆周外壁上固定套设有齿圈,齿圈与多个齿轮中位于边上的一个齿轮啮合,连接轴背向支撑板的一端固定设置有齿辊,折弯座上设置有滑动槽,滑动槽内滑动设置有滑动座,滑动座朝向齿辊的一端设置有齿结构,折弯座背向齿辊的一端设置有滑动孔,滑动孔与滑动槽连通,滑动孔内滑动贯穿设置有联动板,联动板位于滑动槽内的一端与滑动座固定连接,联动板位于滑动槽外部的位置固定设置有导向柱,底板上设置有托板,托板顶端固定设置有轨道板,轨道板上设置有导向槽,导向槽由一段槽、二段槽、三段槽和四段槽组成,其中,一段槽顶端和三段槽顶端通过二段槽连通,二段槽为倾斜状态,且一段槽的顶端低于三段槽的顶端,一段槽和三段槽底端水平对齐,一段槽底端和三段槽底端通过四段槽连通。

6、优选地,二段槽内顶壁靠近三段槽的位置设置有伸缩槽,伸缩槽内滑动设置有限位柱,限位柱一端与伸缩槽内壁之间设置有第一弹簧,限位柱位于二段槽内,且限位柱位于二段槽内的一端设置有斜面,斜面朝向一段槽,导向柱背向联动板的一端滑动伸入至导向槽内,联动板背向导向柱的一端固定设置有支板,支板与折弯座之间设置有第二弹簧。

7、优选地,升降板底端对称分布设置有两个辅助板,两个辅助板背向升降板的一端均纵向滑动贯穿底板,且两个辅助板背向升降板的一端固定设置有挡板,底板顶端固定设置有气缸,气缸顶部输出端设置有伸缩轴,伸缩轴背向气缸的一端与升降板底端固定连接。

8、优选地,压板底端设置有凹槽,凹槽内等距转动设置有多根安装轴,安装轴的圆周外壁上固定套设有导向辊。

9、优选地,两个折弯座顶端相互远离的位置均固定设置有限位板,限位板朝向输料通道的一端设置有弧形导向板,两个弧形导向板朝向输料通道的一端均向外倾斜。

10、优选地,输料通道的侧壁上设置有观察孔。

11、优选地,输料通道的侧壁上设置有观察孔。

12、优选地,底板底端的四个角处均固定设置有支腿。

13、采用上述技术方案后,本发明的有益效果是:

14、螺旋橡胶套对板材原料施加水平移动的作用力,当板材原料被输送到压板正下方时,多个辊筒停止旋转,通过折弯座同时对板材原料的两端进行直角折弯,折弯完成之后,升降板带动折弯座复位,之后多个辊筒继续旋转,通过螺旋橡胶套的对成型的成品施加水平移动的作用力,使得成型的成品自动落料,只需对自动落料的成品进行收集即可,通过机械手段自动完成对板材原料的上料、折弯和下料全部过程,在此过程中,工作人员无需手动操作,各工序之间紧密配合,省事省力,工作效率高。

技术特征:

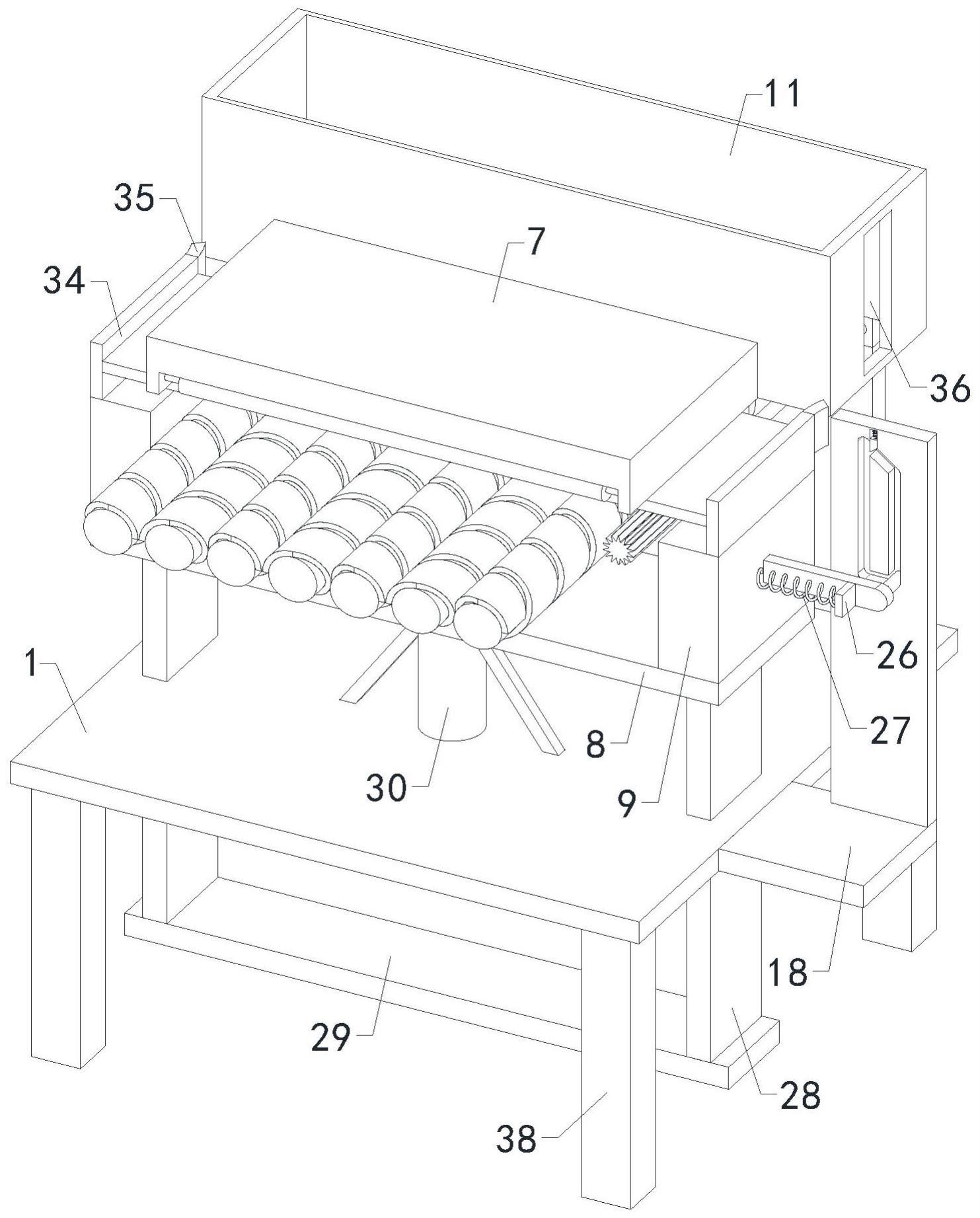

1.一种机架服务器固定支架成型设备,其特征在于,包括底板(1),底板(1)顶端固定设置有支撑板(2),支撑板(2)上等距转动设置有多根转轴(3),多根转轴(3)背向支撑板(2)的一端均固定设置有齿轮(4),多个齿轮(4)中相邻的两个齿轮(4)之间相互啮合,齿轮(4)背向转轴(3)的一端固定设置有辊筒(5),辊筒(5)的圆周外壁上固定套设有螺旋橡胶套(6),相邻的两个螺旋橡胶套(6)的旋向相反,底板(1)上方固定设置有压板(7),压板(7)位于多个辊筒(5)的正上方,底板(1)上纵向滑动设置有升降板(8),升降板(8)顶端固定设置有两个折弯座(9),两个折弯座(9)对称分布在多个辊筒(5)的两侧。

2.根据权利要求1所述的一种机架服务器固定支架成型设备,其特征在于,支撑板(2)顶端固定设置有横板(10),横板(10)朝向压板(7)的一端固定设置有输料通道(11),且压板(7)与输料通道(11)的侧壁固定连接,输料通道(11)的底端面与压板(7)的底端面齐平。

3.根据权利要求1所述的一种机架服务器固定支架成型设备,其特征在于,支撑板(2)上转动设置有连接轴(12),连接轴(12)与多根转轴(3)水平对齐,连接轴(12)的圆周外壁上固定套设有齿圈(13),齿圈(13)与多个齿轮(4)中位于边上的一个齿轮(4)啮合,连接轴(12)背向支撑板(2)的一端固定设置有齿辊(14),折弯座(9)上设置有滑动槽,滑动槽内滑动设置有滑动座(15),滑动座(15)朝向齿辊(14)的一端设置有齿结构,折弯座(9)背向齿辊(14)的一端设置有滑动孔,滑动孔与滑动槽连通,滑动孔内滑动贯穿设置有联动板(16),联动板(16)位于滑动槽内的一端与滑动座(15)固定连接,联动板(16)位于滑动槽外部的位置固定设置有导向柱(17),底板(1)上设置有托板(18),托板(18)顶端固定设置有轨道板(19),轨道板(19)上设置有导向槽,导向槽由一段槽(20)、二段槽(21)、三段槽(22)和四段槽(23)组成,其中,一段槽(20)顶端和三段槽(22)顶端通过二段槽(21)连通,二段槽(21)为倾斜状态,且一段槽(20)的顶端低于三段槽(22)的顶端,一段槽(20)和三段槽(22)底端水平对齐,一段槽(20)底端和三段槽(22)底端通过四段槽(23)连通。

4.根据权利要求3所述的一种机架服务器固定支架成型设备,其特征在于,二段槽(21)内顶壁靠近三段槽(22)的位置设置有伸缩槽,伸缩槽内滑动设置有限位柱(24),限位柱(24)一端与伸缩槽内壁之间设置有第一弹簧(25),限位柱(24)位于二段槽(21)内,且限位柱(24)位于二段槽(21)内的一端设置有斜面,斜面朝向一段槽(20),导向柱(17)背向联动板(16)的一端滑动伸入至导向槽内,联动板(16)背向导向柱(17)的一端固定设置有支板(26),支板(26)与折弯座(9)之间设置有第二弹簧(27)。

5.根据权利要求1所述的一种机架服务器固定支架成型设备,其特征在于,升降板(8)底端对称分布设置有两个辅助板(28),两个辅助板(28)背向升降板(8)的一端均纵向滑动贯穿底板(1),且两个辅助板(28)背向升降板(8)的一端固定设置有挡板(29),底板(1)顶端固定设置有气缸(30),气缸(30)顶部输出端设置有伸缩轴(31),伸缩轴(31)背向气缸(30)的一端与升降板(8)底端固定连接。

6.根据权利要求1所述的一种机架服务器固定支架成型设备,其特征在于,压板(7)底端设置有凹槽,凹槽内等距转动设置有多根安装轴(32),安装轴(32)的圆周外壁上固定套设有导向辊(33)。

7.根据权利要求2所述的一种机架服务器固定支架成型设备,其特征在于,两个折弯座(9)顶端相互远离的位置均固定设置有限位板(34),限位板(34)朝向输料通道(11)的一端设置有弧形导向板(35),两个弧形导向板(35)朝向输料通道(11)的一端均向外倾斜。

8.根据权利要求2所述的一种机架服务器固定支架成型设备,其特征在于,输料通道(11)的侧壁上设置有观察孔(36)。

9.根据权利要求2所述的一种机架服务器固定支架成型设备,其特征在于,输料通道(11)的侧壁上设置有观察孔(36)。

10.根据权利要求1所述的一种机架服务器固定支架成型设备,其特征在于,底板(1)底端的四个角处均固定设置有支腿(38)。

技术总结

本发明涉及机械加工附属装置的技术领域,特别是涉及一种机架服务器固定支架成型设备,包括底板,底板顶端固定设置有支撑板,支撑板上等距转动设置有多根转轴,多根转轴背向支撑板的一端均固定设置有齿轮,多个齿轮中相邻的两个齿轮之间相互啮合,齿轮背向转轴的一端固定设置有辊筒,辊筒的圆周外壁上固定套设有螺旋橡胶套,相邻的两个螺旋橡胶套的旋向相反,底板上方固定设置有压板,底板上纵向滑动设置有升降板,升降板顶端固定设置有两个折弯座。本发明中通过机械手段自动完成对板材原料的上料、折弯和下料全部过程,在此过程中,工作人员无需手动操作,各工序之间紧密配合,省事省力,工作效率高。

技术研发人员:黄瑱,李宁,陈嘉学,唐政波,郭玥磊

受保护的技术使用者:宝德网络安全系统(深圳)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!