一种船舶烟囱顶板的制造方法与流程

本发明属于船舶制造,具体涉及一种船舶烟囱顶板的制造方法。

背景技术:

1、船舶配备有多种动力设备,在使用过程中需通过管道释放废气,将释放废气的管道固定集中在一起并形成一种方形筒体结构,即烟囱结构,烟囱结构分多个分段上下分节制作,最后再上下合拢焊接在一起,其中烟囱顶板所在的分段为烟囱筒体结构中最上面的一节。烟囱结构的顶板经常处于高温、高湿、暴晒状态之下,为了提高其耐腐蚀性能,也考虑烟囱顶板为非受力结构,尽量采用较薄的板材制作,所以,烟囱顶板通常采用6mm-8mm的316l不锈钢薄板制作。316l不锈钢薄板线膨胀系数大,热导率小,在焊接过程中容易产生较大的焊接应力和焊接残余变形。因此,控制烟囱顶板的焊接变形是烟囱制作及焊接的关键。

2、现有的烟囱顶板制作方法是先将完成下料的多件316l不锈钢顶板进行对接焊缝的拼板焊接,拼板焊接完成后对其进行校平作业,校平后在烟囱顶板的下面安装结构并焊接形成烟囱顶板片体。然后以烟囱前横壁片体为基面,依次吊装定位烟囱顶板片体、烟囱左右纵壁片体、烟囱后横壁片体,形成烟囱最上面一节的方形筒体结构,如图1所示,形成方形筒体后再分别焊接烟囱顶板及其四周片体间角焊缝的焊接,完成烟囱顶板的制作及焊接,形成烟囱筒体结构。

3、上述结构中,存在以下问题:

4、烟囱顶板对接焊缝的焊接节点为单面焊双面成形节点(坡口根部贴陶瓷衬垫辅助焊缝成形),需保持焊接坡口的根部留有4mm-6mm的间隙,参见图2,以板厚以7mm为例,该焊接节点的焊缝金属填充量大,对接焊缝的横截面积约为69.6mm2,导致其焊后焊接残余应力和焊接变形大;烟囱顶板对接焊缝的焊接节点为单面焊双面成形节点,需保持焊接坡口的根部留有4mm-6mm的间隙,拼板装配时无法直接在焊接坡口内进行定位焊,所以需要安装焊接临时固定卡码,焊后需拆除临时卡码,留下码脚需补焊打磨处理,增加了临时卡码装拆及处理码脚的工序,且该施工过程容易伤到烟囱顶板母材;烟囱顶板对接缝在拼板焊接过程中无其它结构(除临时固定卡码)对其形成刚性约束,不锈钢薄板自身特点容易受热变形,导致其焊后变形较大;烟囱顶板对接焊缝拼板焊接后的校正一般采用火工校正方法,不锈钢的热膨胀系数大,热导率小,适合火工校正的钢板温度范围窄,对操作者的经验和技能要求高,校正难度大;由于烟囱顶板拼板焊接及校正后仍然会残留部分变形(凹凸不平),增加了烟囱顶板片体结构的安装难度,需尽量压平后才能装配焊接固定,且容易导致烟囱顶板片体结构与烟囱顶板(316l不锈钢)间角焊缝的装配间隙偏大,导致该区域的焊脚尺寸偏大;烟囱顶板片体的结构与烟囱顶板之间的角焊缝焊接过程中缺乏必要的降温措施,导致该区域的烟囱顶板瞬间温度过高而氧化发黑,降低其耐腐蚀性能;由于烟囱顶板片体的结构与烟囱顶板之间角焊缝焊的部分脚尺寸偏大(焊接热输入增加,焊接残余应力和焊接变形加大),导致该区域的烟囱顶板背面角变形较大焊后需进行火工校正处理,增加了施工工序,容易导致该区域的耐腐蚀性能下降;烟囱顶板片体与烟囱左右纵壁片体间的角焊缝的焊接位置为立角焊缝,立角焊缝的焊接热输入大,焊脚容易超标,其焊接过程会导致烟囱顶板(316l不锈钢)产生较大的焊接残余应力和变形,焊后需进行火工校正处理,增加了施工工序,容易导致该区域的耐腐蚀性能下降;烟囱顶板(316l不锈钢)片体焊后火工校正效果不易控制,破坏316l不锈钢原始形貌,影响其美观度,且容易导致该区域的耐腐蚀性能下降。

技术实现思路

1、为解决上述技术问题,本发明提供一种船舶烟囱顶板的制造方法,通过优化烟囱顶板对接焊缝的焊接节点,调整烟囱顶板对接焊缝的焊接施工时机,改变烟囱顶板片体与其四周壁板片体的组装基面,对烟囱顶板采取焊接和水冷相结合的方法,减少临时卡码的装拆及码脚处理工作,减少烟囱顶板制作过程中的焊接残余应力和变形,有效避免烟囱顶板焊后的火工校正,最大程度保持烟囱顶板的原始形貌,提高其外观美观度和耐腐蚀性能,同时提高其焊接质量和焊接施工效率。

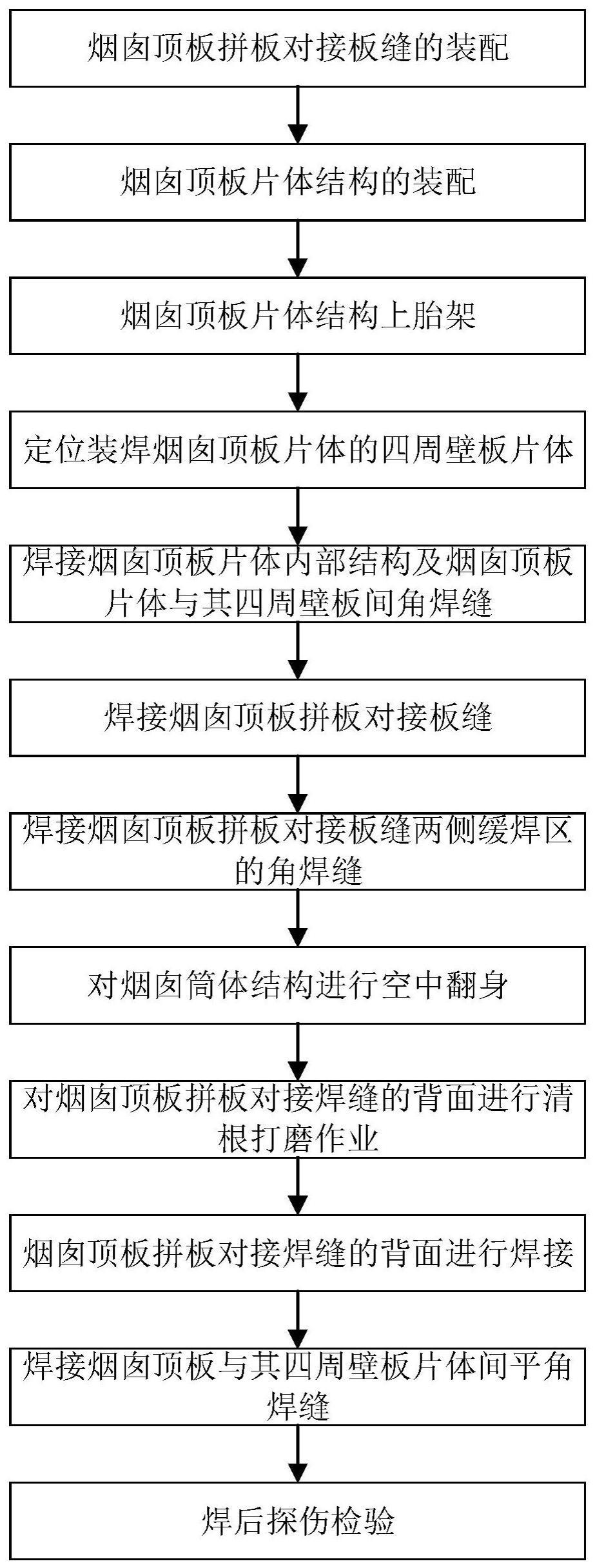

2、本发明的目的是通过以下技术方案实现的,一种船舶烟囱顶板的制造方法,具体包括以下步骤:

3、步骤1烟囱顶板拼板对接板缝的装配:

4、在装配平台上将已完成下料和焊接坡口加工的所有烟囱顶板进行拼板装配;

5、步骤2烟囱顶板片体结构的装配:

6、将烟囱顶板片体中的普通碳钢结构逐一画线定位装配,对烟囱顶板片体结构的两侧进行交错定位焊接,确保烟囱顶板与其结构垂直;

7、步骤3烟囱顶板片体结构上胎架:

8、将装配好的的烟囱顶板片体吊装到预设的烟囱胎架上,胎架需稳固,确保安全,胎架面离地面高度1m-1.5m,方便进入施工,胎架面保持水平状态;

9、步骤4定位装焊烟囱顶板片体的四周壁板片体:

10、将烟囱顶板片体四周的壁板片体逐一吊装定位,然后焊接烟囱顶板片体四周壁板片体间的立角焊缝和平角焊缝;

11、步骤5焊接烟囱顶板片体内部结构及烟囱顶板片体与其四周壁板间角焊缝:

12、首先从中间向四周对称焊接烟囱片体顶板与其结构之间的平角焊缝,再对称焊接烟囱顶板与其四周片体之间的平角焊缝,对烟囱顶板片体内部结构的两侧进行交错焊接;

13、步骤6焊接烟囱顶板拼板对接板缝

14、步骤7焊接烟囱顶板拼板对接板缝两侧缓焊区的角焊缝

15、步骤8对烟囱筒体结构进行空中翻身:

16、对烟囱筒体结构进行空中翻身,使其以正立状态稳固的处于胎架上;

17、步骤9对烟囱顶板拼板对接焊缝的背面进行清根打磨作业:

18、步骤10对烟囱顶板拼板对接焊缝的背面进行焊接

19、步骤11焊接烟囱顶板与其四周壁板片体间平角焊缝

20、步骤12焊后探伤检验。

21、优选的,在步骤1中:装配定位焊采用co2气体保护焊,焊接材料为316l不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,每隔200mm定位焊接一段,每段定位焊接长度约50mm。

22、优选的,在步骤2中,装配定位焊的焊接方法为co2气体保护焊,焊接材料为309mol不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,每隔300mm定位焊接一段,每段定位焊接长度约30mm。

23、优选的,在步骤4中,烟囱顶板片体四周壁板片体间立角焊缝的定位及焊接采用co2气体保护焊,焊接材料为e501t-1碳钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为170a-190a;烟囱顶板与其四周壁板片体之间的平角焊缝的定位焊采用co2气体保护焊,焊接材料为309mol不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,每隔300mm定位焊接一段,每段定位焊接长度约30mm。

24、优选的,在步骤5中,首先从中间向四周对称焊接烟囱片体顶板与其结构之间的平角焊缝时,在烟囱顶板拼板对接板缝两侧各50mm的缓焊区平角焊缝暂不焊接;对称焊接烟囱顶板与其四周片体之间的平角焊缝时,在烟囱顶板拼板对接板缝两侧各50mm的缓焊区平角焊缝暂不焊接;焊接方法采用co2气体保护焊,焊接材料为309mol不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,烟囱顶板片体内部结构焊接的同时由另一人进入烟囱筒体胎架,持续采用水管对正在焊接部位的背面进行纯净的自来水冲水降温。

25、优选的,在步骤6中,采用co2气体保护焊焊接烟囱顶板拼板对接板缝,焊接材料为316l不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,将对接缝的先焊侧坡口焊满。

26、优选的,在步骤7中,采用co2气体保护焊焊接烟囱顶板拼板对接板缝两侧的缓焊区平角焊缝,焊接材料为309mol不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,焊接同时由另一人进入烟囱筒体胎架,持续采用水管对正在焊接部位的背面进行纯净的自来水冲水降温。

27、优选的,在步骤9中,采用碳弧气刨或机械加工的方法对烟囱顶板拼板对接焊缝的背面进行清根打磨作业,将未焊透及其它缺陷彻底清除干净,待焊。

28、优选的,在步骤10中,采用co2气体保护焊焊接烟囱顶板拼板对接缝的清根侧,焊接材料为316l不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,将清根侧的坡口焊满,烟囱顶板拼板对接缝的清根侧焊接的同时由另一人进入烟囱筒体胎架,持续采用水管对正在焊接部位的背面进行纯净的自来水冲水降温。

29、优选的,在步骤11中:采用co2气体保护焊焊接烟囱顶板与其四周壁板片体间的平角焊缝,焊接材料为309mol不锈钢药芯焊丝φ1.2mm,co2气体纯度≥99.5%,焊接电流为180a-200a,同时由另一人进入烟囱筒体胎架,持续采用水管对正在焊接部位的背面进行纯净的自来水冲水降温。

30、与现有技术相比,本发明具备以下优点:

31、本发明提供的一种船舶烟囱顶板的制造方法,通过对烟囱顶板对接缝焊接节点的优化,由单面焊优化为双面焊,装配间隙大幅减少,焊缝横截面积和焊接填充量及焊接热输入均大幅减少,焊接残余应力及变形也同步减少;通过调整烟囱顶板拼板对接缝的焊接时机,由先焊接烟囱顶板拼板对接焊缝再焊接烟囱顶板片体结构的角焊缝,调整为先焊接烟囱顶板片体结构的角焊缝再焊接接烟囱顶板拼板对接焊缝,有效减少了烟囱顶板拼板对接焊缝焊接过程中产生的焊接变形,减少了烟囱顶板拼板对接缝装焊过程中临时卡码装拆及码脚处理工作,减少了烟囱顶板拼板对接焊缝焊后火工校正的工作量,降低了烟囱顶板片体结构装配的难度,确保其装配间隙,防止焊脚偏大。

32、本发明在角焊缝与对接缝交叉相遇时,先焊角焊缝,但在对接缝两侧各50mm范围预留缓焊区,待对接缝焊接结束再连续焊接缓焊区的角焊缝,确保对接缝在穿过结构时的连续性和焊接质量;在烟囱顶板与烟囱顶板片体内结构角焊缝焊接时、烟囱顶板拼板对接缝(后焊面)、烟囱顶板与其四周壁板片体后焊面焊缝焊接时,同时在烟囱顶板的另一面进行冲水降温,减少变形,防止焊接过程中烟囱顶板温度过高时与空气接触而氧化变黑,提高其美观度和耐腐蚀性能。

33、本发明进一步优化烟囱筒体建造方案,由前横壁片体为基面卧造调整为以顶板片体为基面反造,确保烟囱顶板拼板对接缝焊接前其周界所有角焊缝焊接结束,对其形成稳固的刚性固定,且确保与烟囱顶板焊接的角焊缝焊接位置全部为平角焊缝,避免存在立角焊缝的焊接,有效减少焊接热输入、焊脚尺寸及焊接变形,提高焊接质量和焊接效率。

34、本发明针对不同材质、不同位置、不同节点焊接时的焊接方法、焊接材料及焊接参数进行了细化,全部焊缝焊接结束后放置24小时以后,按设计要求采用pt探伤对烟囱顶板对接焊缝及角焊缝进行无损探伤检验,确保无焊接裂纹及其它焊接缺陷。烟囱筒体倒立状态的平焊位置焊接完成后对其进行翻身,完成另一面焊缝的焊接,避免仰焊位置焊接,降低焊接施工难度,提高焊接施工质量和效率。

- 还没有人留言评论。精彩留言会获得点赞!