一种抽油光杆冷拔加工设备及加工工艺

本发明涉及抽油光杆加工领域,尤其涉及一种抽油光杆冷拔加工设备及加工工艺。

背景技术:

1、抽油光杆是人工举升三抽设备的关键部件,日渐增多的深井、超深井和斜井,以及井口对中不理想等问题,对抽油光杆的力学性能提出更高的要求,而加工过程对抽油光杆成本和力学性能的影响非常重要。

2、抽油光杆通常以钢制抽油光杆为主,当前国内外各大油田使用的抽油光杆的尺寸规格和力学性能指标,基本参照sy/t 5029和api 11b标准中的相关规定。以常见的无涂层crmo钢制抽油光杆为例,往往需要经过冷拔、校直、热处理和镦锻等一系列机加工和热处理,才能达到相关标准的要求。其中,由于钢厂的钢材出厂标准和抽油光杆标准之间的差异,使得钢厂的钢材直径尺寸和抽油光杆直径规定尺寸之间存在一定的差异,往往需要订购直径规格尺寸略大的钢材毛坯,然后再经过冷拔加工来达到抽油光杆所需的直径规格。

3、通常冷拔加工需要使得抽油光杆直径的缩小量在1-2 mm左右,而往往为了减少加工时间,目前抽油光杆毛坯大都采用一次性冷拔到位的加工处理工艺。但是这种一次成型冷拔到位的处理存在以下几方面的问题:一是由于加工量过大,冷拔模具内表面很快就磨损严重,导致寿命往往很短,由此频繁更换带来生产效率的降低和成本的提高;二是模具内表面的快速损伤,表面带有划痕的模具导致冷拔后的抽油光杆毛坯的表面粗糙度较高,特别是冷拔过程产生的划痕不利于后期抽油光杆的力学性能;三是加工结束后由于较大的内应力,导致抽油光杆毛坯出现大幅度弯曲等现象而无法直接进入下一道工序,因此需要额外增加校直工序。现有的冷拔工艺中,冷拔设备结构简单,一次性冷拔加工导致冷拔模具的频繁更换,抽油光杆表面粗糙度过大需要后期打磨加工处理,而抽油光杆的弯曲还需要进行额外的校直工序,同样带来成本的增加和生产效率的降低。

4、因此,针对抽油光杆毛坯的冷拔加工现状,有待开发一种兼顾高效生产和良好力学性能的抽油光杆冷拔加工设备和加工工艺。

技术实现思路

1、本发明的目的在于,提供一种抽油光杆冷拔加工设备及加工工艺,通过对设备的结构进行功能一体化设计,采用多次冷拔加工和便捷化表面加热去应力的技术思路,使得抽油光杆经过冷拔后外径误差更小、表面粗糙度更低,模具的使用寿命更长,并可以省去冷拔后校直的额外工序,兼顾抽油光杆的高效生产和良好力学性能。

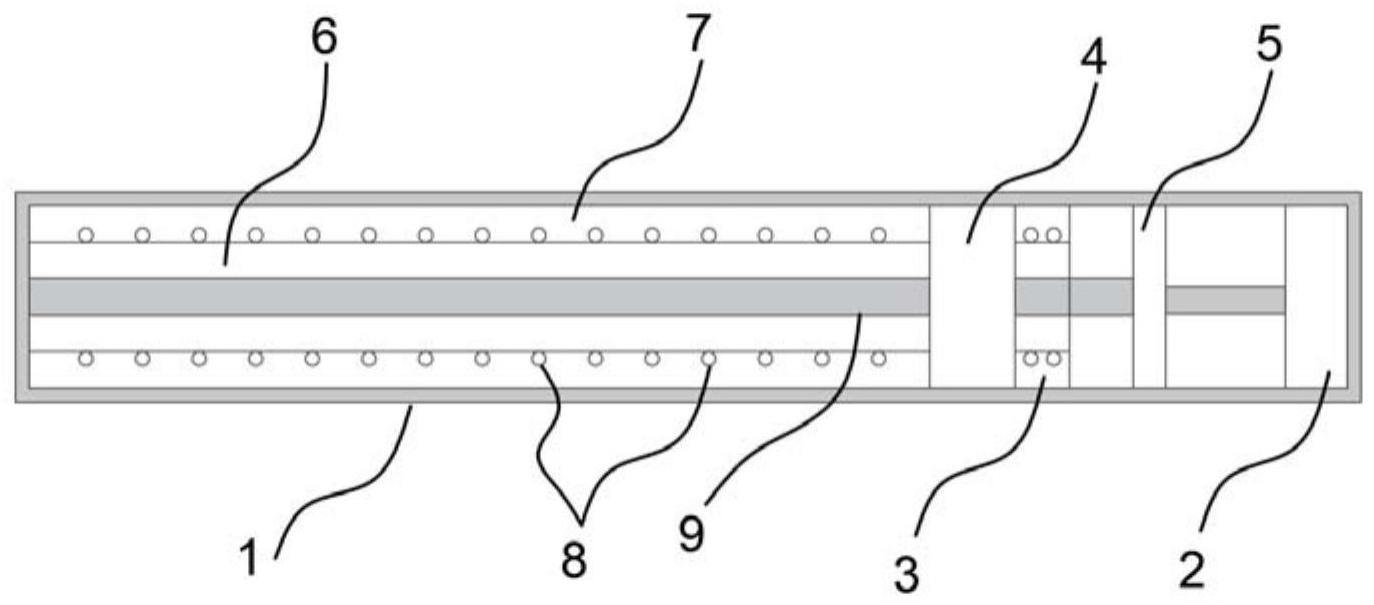

2、本发明的一种抽油光杆冷拔加工设备,采用以下技术方案:包括基座、拉拔装置、头部加热线圈、头部镦锻装置、模具、去应力加热管,所述基座设有供抽油光杆毛坯摆放和通过的开槽,所述拉拔装置、头部加热线圈、头部镦锻装置、模具、去应力加热管与所述开槽的轴线均共线,所述去应力加热管位于开槽外部并将放置于开槽中的抽油光杆毛坯包围,所述头部加热线圈位于所述基座的出口端,所述头部镦锻装置位于头部加热线圈的内侧,模具位于头部加热线圈的外侧,所述拉拔装置位于整个基座的最外侧。

3、所述拉拔装置设有夹持头,所述夹持头与抽油光杆毛坯的头部相连;所述拉拔装置还包括无级调速动力装置,使得拉拔装置连续匀速实现抽油光杆毛坯的冷拔加工。

4、头部加热线圈的最高加热温度达到1300℃;去应力加热管内设有中频感应加热线圈,最高加热温度达到600℃。

5、本发明的一种抽油光杆冷拔加工工艺,采用以下技术方案:抽油光杆毛坯放置在开槽中后,依次经过去应力加热管、头部加热线圈,经过头部镦锻装置加工后,在拉拔装置夹持作用下穿过模具完成冷拔加工;抽油光杆的冷拔加工包括多次冷拔工序叠加,从第二次冷拔工序开始前都对抽油光杆毛坯进行低温加热去应力处理。

6、进一步的,经过任一次冷拔工序加工后抽油光杆毛坯的直径缩小值不超过0.6mm。其中,经过首次冷拔工序加工后抽油光杆毛坯的直径缩小值不超过0.5 mm。

7、进一步的,抽油光杆冷拔加工工艺,包括以下主要步骤:

8、(1)抽油光杆毛坯预处理:将待冷拔加工的抽油光杆毛坯穿过去应力加热管,放入抽油光杆冷拔加工设备基座的开槽中,抽油光杆的头部伸入头部加热线圈加热至1000-1200℃,然后将加热的抽油光杆头部从头部加热线圈移出,采用头部镦锻装置进行镦锻,获得直径小于模具内径的捻头;

9、(2)抽油光杆毛坯首次冷拔加工:将上一步骤获得的捻头伸入模具,并在模具的另一端采用拉拔装置的夹持头加以夹持,并匀速的进行拉拔处理,使得整个抽油光杆穿过模具;

10、(3)抽油光杆毛坯低温加热处理:对上一步骤冷拔加工后的抽油光杆毛坯进行低温加热处理,去除表层的内应力;进一步的,首次低温加热温度范围为300-500℃,加热时间不超过30分钟;

11、(4)抽油光杆毛坯多次冷拔加工工序叠加:重复步骤(2)和步骤(3),直到获得所需的抽油光杆外径,且最后一次冷拔加工后不进行低温加热处理。

12、对于同一根抽油光杆,从第二次低温加热处理开始,处理温度和时间均低于第一次低温加热处理。

13、采用显微维氏硬度计在200 g载荷条件下测量,经过任一次冷拔工序加工后抽油光杆毛坯的表面硬度提高幅度不得超过150 hv。

14、本发明一种抽油光杆冷拔加工设备及加工工艺的技术方案,与现有技术相比,具有以下优点:

15、首先,本发明申请的技术方案在现有冷拔设备的基座上增加了头部加热线圈、头部镦锻装置和去应力加热管的设计,实现了冷拔效率的提高和抽油光杆性能的提升。通常为了穿过直径更小的模具,抽油光杆端部需要在加热锻打出捻头后,才能搬运到冷拔设备上进行加工,对于类似直径30 mm左右、长度10米左右的抽油光杆来说,运输就是一个很大的工作量。而本发明申请中头部加热线圈和头部镦锻装置的增加,使得抽油光杆的端部夹持捻头加工在同一台冷拔设备上完成,减少了搬运的工作量;同时去应力加热管的设计,使得冷拔后的抽油光杆毛坯表层应力可以得到及时释放,从而不会对模具产生严重磨损,显著延长模具的使用寿命。

16、第二,本发明申请的技术方案采用了多次冷拔和低温加热去应力的技术思路,使得抽油光杆冷拔加工产生的加工硬化现象得到显著改善,使得模具的使用寿命得到显著延长,抽油光杆的表面性能得到显著改善。现有技术中一次性加工到位的冷拔工艺,由于加工量过大,导致一系列问题,而本发明采用多次冷拔和低温加热去应力的技术思路,实现了抽油光杆直径的逐步缩小,加上每一次冷拔会后低温加热去应力及时将加工应力释放,避免了冷拔带来过大加工硬化对模具和抽油光杆本身的影响,使得抽油光杆在冷拔过程中不会出现卡顿和局部直径突变的现象,保证抽油光杆毛坯更高的加工质量。

17、第三,本发明申请的技术方案以提高抽油光杆的整体加工的效率为导向,使得抽油光杆冷拔后不再需要表面打磨处理和机械校直的工序处理,节约了时间和成本,提高了生产效率。现有技术中抽油光杆毛坯冷拔加工后,后续需要增加表面打磨处理工序,来使得抽油光杆表面的粗糙度和直径误差达到要求,还要增加机械校直工序来获得满足要求的直线度,而这些都会带来很大的工作量和加工成本。本发明的技术方案获得的抽油光杆具有更低的粗糙度、更好的直径均匀性,以及满足要求的直线度,从而显著提高了生产效率,降低了加工成本。

- 还没有人留言评论。精彩留言会获得点赞!