一种电子封装用钼铜合金散热片的轧制方法与流程

本发明涉及电子封装材料,具体涉及一种电子封装用钼铜合金散热片的轧制方法。

背景技术:

1、随着超大规模集成电路的飞速发展,半导体用芯片集成度也越来越高,运行速度也要求较原来加快,因此,如何加快改善芯片的高效散热问题是目前研究的关键。钼铜合金是由钼铜两种互不固溶的金属组合而成的“假合金”,通常由钼、铜粉体通过粉末冶金的方法制备而成。钼铜合金既有钼金属的纯钼强度、硬度高、热膨胀系数低的特点,还具有铜金属的良好导电导热性,因此钼铜合金拥有良好的耐高温性、导电导热性和易加工性等卓越的综合性能,应用于电子封装领域可以有效传导电子器件的热量,有助于冷却igbt模块、led芯片等产品,从而提高芯片运行效率并延长其使用寿命。

2、目前,可用于电子封装热沉材料的钼铜合金通常采用熔渗法或者高温液相烧结法制备坯料,然后采用传统双向交替热轧至目标厚度。然而,由于钼铜合金是由钼、铜两种互不固溶的金属组合而成的“假合金”,因此在传统双向交替热轧的轧制过程中极其容易开裂问题。另外,传统双向交替热轧制备的产品线膨胀系数随着温度的升高变化较大且不均匀,不利于热沉材料的后续封装,容易导致封装失效,最终严重影响到芯片的运行效率和使用寿命。

3、cn102489508a公开了一种钼铜合金箔片的交叉轧制方法,将0.8-4mm厚的钼铜合金烧结板坯进行多道次冷轧,当轧制变形量在60-90%时,进行90°交叉轧制,变形量仍然控制在60-90%以内,然后对交叉轧制箔片进行退火,退火温度为600-850℃。上述方法中采用交叉轧制不仅容易导致箔片开裂,而且线膨胀系数不稳定,不利于后续热沉材料的封装。

4、cn102873095a公开了一种制备钼铜合金箔材的方法,包括(1)采用常规方法制备钼铜合金烧结坯料;(2)将钼铜合金坯料预热至40-300℃,并且保温5-30min待用;(3)将轧机的轧辊预热至40-80℃;(4)将预热好的钼铜合金坯料在轧机上进行轧制,制得钼铜合金箔材。上述方法虽然可以制备得到钼铜合金箔材,但是无法加工到封装材料的精度,并且同样存在线膨胀系数随温度升高变化较大的问题。

5、因此,提供一种电子封装用钼铜合金散热片的轧制方法具有重要意义。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种电子封装用钼铜合金散热片的轧制方法,与现有技术相比,本发明提供的轧制方法不仅能够解决钼铜合金轧制过程中的开裂问题,而且能够稳定合金材料的线膨胀系数,满足热沉材料的后续封装要求,有效提高芯片的运行效率和使用寿命。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种电子封装用钼铜合金散热片的轧制方法,所述轧制方法包括以下步骤:

4、(1)将钼铜合金坯料进行第一单向轧制处理,得到轧制后坯料;

5、(2)将步骤(1)得到的所述轧制后坯料进行第二单向轧制处理,得到钼铜合金散热片。

6、本发明提供的轧制方法一方面通过进行两次轧制处理控制加工散热片的精度,首先通过第一单向轧制处理进行粗轧,使坯料的厚度达到较为接近目标厚度,然后通过第二单向轧制处理进行精轧,使坯料的厚度达到目标厚度,并且保持较小公差,从而使散热片达到芯片的封装要求;另一方面,通过控制每次轧制处理为单向,使坯料微观上保持单向纤维状结构,调控钼铜两种合金协调变形,相比于目前已有的双向轧制方法或交叉轧制方法,本发明通过进行两次单向的轧制处理能够有效地防止坯料开裂,防止合金的线膨胀系数随温度升高变化较大,有利于后续热沉材料的封装,提高芯片的运行效率和使用寿命。

7、优选地,步骤(1)所述钼铜合金坯料中铜的质量百分含量为5-40%,例如可以是5%、15%、20%、25%、30%、35%或40%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、优选地,步骤(1)所述钼铜合金坯料的厚度为15-20mm,例如可以是15mm、16mm、17mm、18mm、19mm或20mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

9、优选地,步骤(1)所述第一单向轧制处理包括至少1道次的热轧处理,例如可以是1道次、2道次、3道次、4道次或5道次,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10、优选地,每道次所述热轧处理的方向相同。

11、本发明中,控制第一单向轧制处理包括至少1道次的热轧处理,且控制热轧处理的方向相同,能够保持在高温下钼铜合金协调变形,达到统一的单向纤维状结构,从而防止开裂和线膨胀系数增大。

12、优选地,步骤(1)每道次所述热轧处理的下压量为0.5-1mm,例如可以是0.5mm、0.6mm、0.7mm、0.8mm、0.9mm或1mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13、本发明中,优选控制热轧处理的下压量在特定范围,能够保证坯料的厚度达到目标要求的同时,使钼铜两种金属更加协调地变形,防止线膨胀系数随温度升高变化较大。

14、优选地,所述热轧处理的温度为320-350℃,例如可以是320℃、325℃、330℃、335℃、340℃、345℃或350℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、本发明中,优选控制热轧处理的温度在特定范围,一方面能够达到良好的轧制效果,防止坯料开裂;另一方面能够避免铜挥发,使钼铜合金的比例达到封装要求。

16、优选地,步骤(1)每道次所述热轧处理后进行回火处理。

17、优选地,所述回火处理的温度为320-350℃,例如可以是320℃、325℃、330℃、335℃、340℃、345℃或350℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、本发明中,优选在每道次热轧处理后进行回火处理,控制回火处理的温度在特定范围,能够避免坯料在相邻单向的热轧处理之间发生冷却,导致坯料开裂或者线膨胀系数随温度升高变化较大。

19、优选地,步骤(1)所述第一单向轧制处理的终点为:坯料的厚度>目标厚度,且二者的差值为0.3-0.5mm,例如可以是0.3mm、0.35mm、0.4mm、0.45mm或0.5mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,步骤(2)所述第二单向轧制处理包括至少1道次的冷轧处理,例如可以是1道次、2道次、3道次、4道次或5道次,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、优选地,所述第二单向轧制处理的轧制方向与第一单向轧制处理相同。

22、优选地,每道次所述冷轧处理的方向相同。

23、本发明中,通过控制第二单向轧制处理的轧制方向与第一单向轧制处理相同,且每道次所述冷轧处理的方向相同,能够保持坯料的微观结构为单向纤维状,避免坯料线膨胀系数随温度升高变化较大。

24、优选地,每道次所述冷轧处理的下压量为0.01-0.02mm,例如可以是0.01mm、0.012mm、0.014mm、0.016mm、0.018mm或0.02mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、本发明中,优选控制冷轧处理的下压量在特定范围,能够协调钼铜两种合金的变形量,防止线膨胀系数随温度升高变化较大。

26、优选地,所述冷轧处理的温度为10-40℃,例如可以是10℃、15℃、20℃、25℃、30℃、35℃或40℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

27、优选地,步骤(2)所述第二单向轧制处理的终点为:坯料的厚度与目标厚度的公差为±0.05mm,例如可以是±0.01mm、±0.02mm、±0.03mm、±0.04mm或±0.05mm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、作为本发明的优选技术方案,所述轧制方法包括以下步骤:

29、(1)将钼铜合金坯料在320-350℃下进行至少1道次的热轧处理,每道次所述热轧处理的方向相同,每道次所述热轧处理的下压量为0.5-1mm,每道次所述热轧处理后在320-350℃下进行回火处理,直至坯料的厚度>目标厚度,且二者的差值为0.3-0.5mm,得到轧制后坯料;所述钼铜合金坯料中铜的质量百分含量为5-40%,所述钼铜合金坯料的厚度为15-20mm;

30、(2)将步骤(1)得到的所述轧制后坯料在10-40℃下进行至少1道次的冷轧处理,所述冷轧处理的方向与热轧处理的方向相同,每道次所述冷轧处理的方向相同,每道次所述冷轧处理的下压量为0.01-0.02mm,直至坯料的厚度与目标厚度的公差为±0.05mm,得到钼铜合金散热片。

31、相对于现有技术,本发明具有以下有益效果:

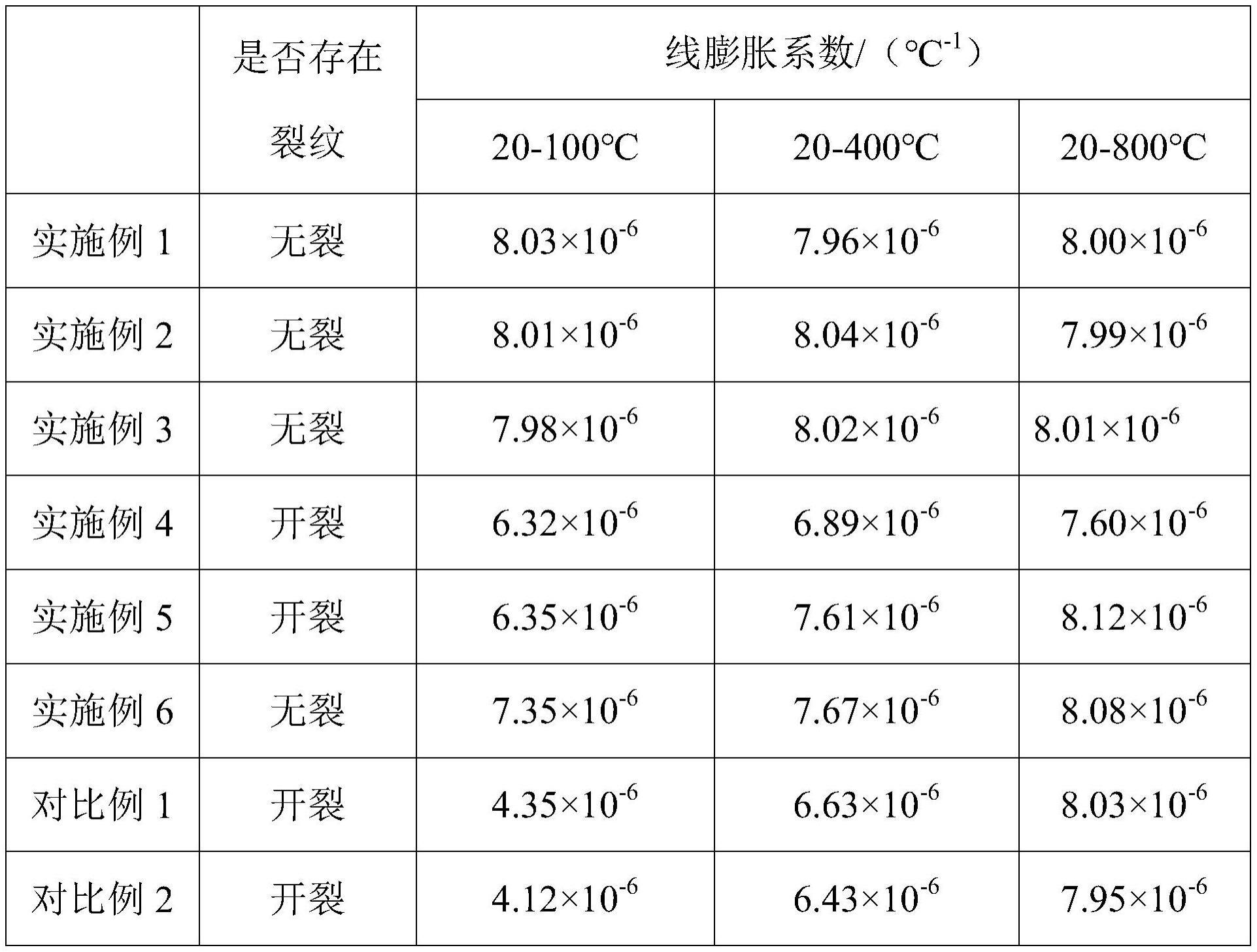

32、本发明提供的轧制方法通过进行第一单向轧制处理和第二单向轧制处理,能够控制钼铜合金的微观结构为单向纤维状,同时调控钼铜两种金属的协调变形,有效解决钼铜合金轧制过程中的开裂问题,稳定合金材料的线膨胀系数,在较优条件下,20-100℃范围内与20-800℃范围内的线膨胀系数的变化值≤0.03℃-1,满足热沉材料的后续封装要求,有效提高芯片的运行效率和使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!