针对悬臂类工件的铣削颤振自感知滑模控制方法及系统

本发明属于铣削加工相关,尤其涉及针对悬臂类工件的铣削颤振自感知滑模控制方法及系统。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、目前,在工程中,悬臂类工件作为一种经典结构广泛应用于航空航天领域的发动机叶片、框架和飞机结构件等。该类零件通常具有薄壁、薄底和弱刚度等特点,所采取的主要加工方式为铣削加工,加工过程材料去除率大。受移动载荷和材料去除等因素综合影响,加工过程工件动力学特性时变、加工位置时变,极易发生颤振,进而导致工件表面质量差、刀具寿命低、生产效率低等问题。主动控制方法能够适应加工过程的时变动力学特性,已逐步成为一种有效的铣削颤振控制策略。

3、在目前公开的技术和资料中,关于悬臂类工件的铣削颤振主动控制方案尚不完善,主要存在以下两个关键问题:

4、(1)大多数控制系统都是将工件视为刚性,认为主轴系统的柔性是引起颤振的主要因素,控制对象多为主轴或刀柄。这对于粗加工过程非常适用,工件在材料去除初期,毛坯的刚度远大于刀具。但随着加工进行,材料不断被去除,特别是在精加工过程,工件的薄壁特征和弱刚度特性逐渐增强,导致其柔性接近主轴系统甚至弱于主轴系统。此时,工件柔性成为加工系统柔性的主要来源,工件模态成为颤振主导因素。

5、(2)在铣削加工过程中,加工位置时刻变化,而位移传感器只能布置在有限固定位置,因此难以获取加工点处实时振动位移,无法为控制器提供精确的控制反馈。受限于该问题,部分研究提出了一些目标阻尼位置和振动监测位置不重合的主动控制算法,但其控制效果和精度有待进一步提高。设计一些辅助装置使传感器可随加工点同步移动是一种可选的解决方案,但这种方案受限于加工系统中的空间限制,同时传感器和加工点的同步运动精度也难以保证。

技术实现思路

1、为了解决上述背景技术中存在的至少一项技术问题,本发明提供针对悬臂类工件的铣削颤振自感知滑模控制方法及系统,其以铣削加工过程工件柔性引起的颤振为控制对象,主动控制设备以压电执行器为核心。当加工系统由于铣削力作用引起工件模态主导的颤振时,采用梁函数组合法和振型叠加法,将有限测点处的位移测量结果扩展到加工位置,实现加工点振动响应的实时自感知预测,并将预测的振动状态传递到上位机控制软件中。控制软件进一步根据所设计的滑模控制算法和接收的加工位置实时振动状态计算当前时刻的控制输入,进而驱动压电执行器对加工系统产生致动力,实现颤振控制。为有效抑制悬臂类工件的加工颤振,提出一种基于有限观测点振动响应的悬臂板位移预测方法,以期实现加工点处振动响应实时预测,进而为控制器提供反馈信息。

2、为了实现上述目的,本发明采用如下技术方案:

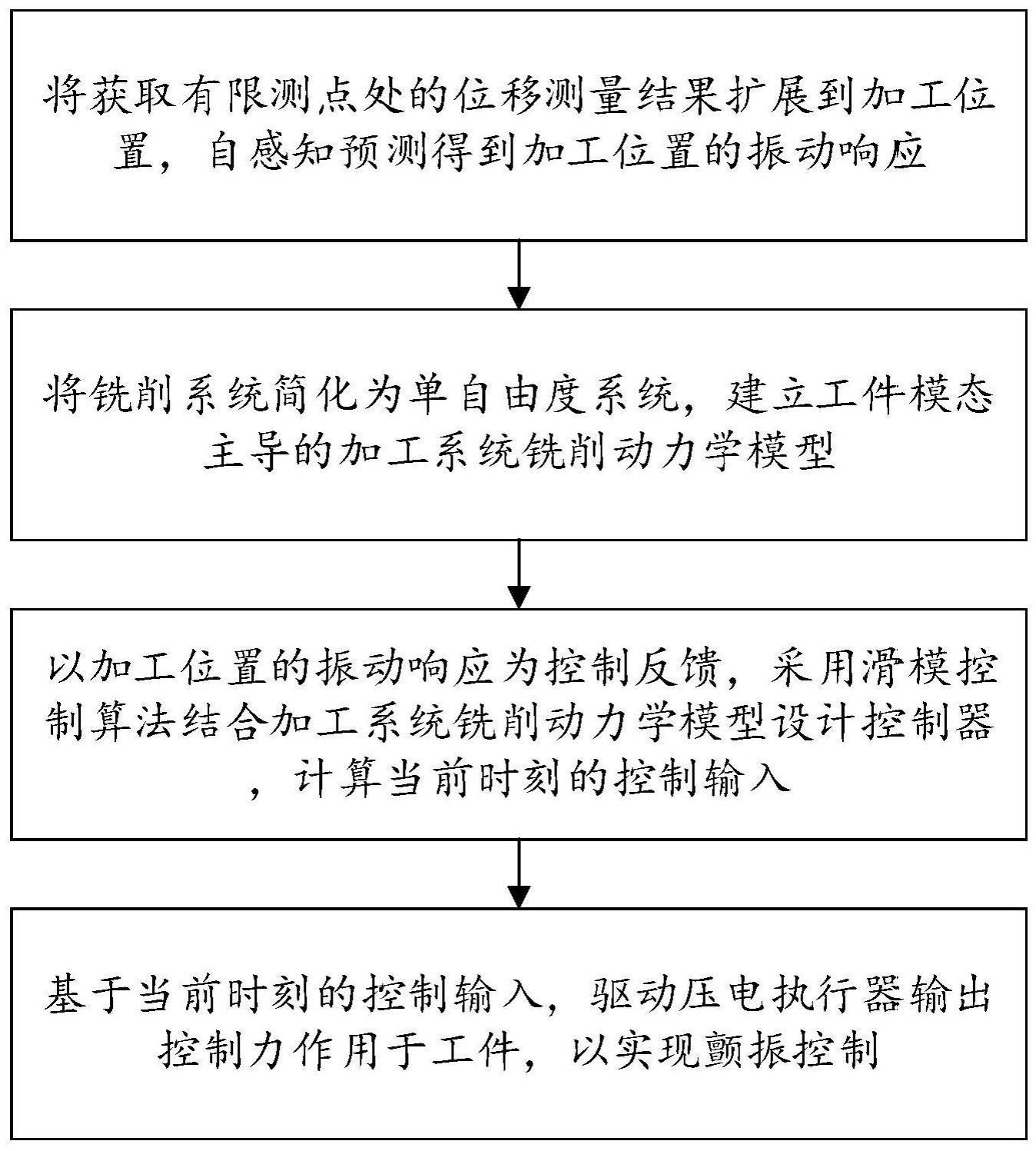

3、本发明的第一个方面提供针对悬臂类工件的铣削颤振自感知滑模控制方法,包括如下步骤:

4、将获取有限测点处的位移测量结果扩展到加工位置,自感知预测得到加工位置的振动响应;

5、将铣削系统简化为单自由度系统,建立工件模态主导的加工系统铣削动力学模型;

6、以加工位置的振动响应为控制反馈,采用滑模控制算法结合加工系统铣削动力学模型设计控制器,计算当前时刻的控制输入;

7、基于当前时刻的控制输入,驱动压电执行器输出控制力作用于工件,以实现颤振控制。

8、本发明的第二个方面提供针对悬臂类工件的铣削颤振自感知滑模控制系统,包括:多个位移传感器和控制装置,所述控制装置包括控制器和压电执行器;

9、所述多个位移传感器用于获取有限测点处的位移测量结果;

10、所述控制器被配置为:将获取有限测点处的位移测量结果扩展到加工位置,自感知预测得到加工位置的振动响应;

11、将铣削系统简化为单自由度系统,建立工件模态主导的加工系统铣削动力学模型;以加工位置的振动响应为控制反馈,采用滑模控制算法结合加工系统铣削动力学模型,计算当前时刻的控制输入;

12、基于当前时刻的控制输入,驱动压电执行器输出控制力作用于工件,以实现颤振控制。

13、本发明的有益效果是:

14、1、本发明将获取有限测点处的位移测量结果扩展到加工位置,自感知预测得到加工位置的振动响应;将铣削系统简化为单自由度系统,建立工件模态主导的加工系统铣削动力学模型;以加工位置的振动响应为控制反馈,采用滑模控制算法结合加工系统铣削动力学模型设计控制器,计算当前时刻的控制输入;驱动压电执行器输出控制力作用于工件,实现了面向工件的颤振主动控制,能够适应弱刚度薄壁工件铣削加工,特别是其精加工过程颤振发生特点和控制需求。

15、2、通过对工件加工位置振动响应的实时自感知预测,使得控制方案中目标阻尼位置和振动测量位置一致,控制精度更高。

16、3、通过简化控制目标的附加结构,相比于主动主轴系统,无需对加工系统做明显结构改变;采用位移自感知预测方法的应用避免了传感器随动监测面临的空间限制问题。

17、4、从控制算法角度,采用滑模控制能够克服系统的不确定性和位移自感知预测环节的误差,对干扰和未建模动态具有很强的鲁棒性。

18、本发明附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:

1.针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,包括如下步骤:

2.如权利要求1所述的针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,采用振型叠加法和梁函数组合法将获取有限测点处的位移测量结果扩展到加工位置,预测得到加工位置的振动响应。

3.如权利要求1所述的针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,所述将获取有限测点处的位移测量结果扩展到加工位置,预测得到加工位置的振动响应包括:

4.如权利要求3所述的针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,在获取各测点位移数据时,基于设定的工件坐标系,在工件表面对每个测量点的坐标值进行循环搜索,当所有测点坐标的组合使得误差系数值最小时,将对应组合的测量点取为最佳测量位置。

5.如权利要求1所述的针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,所述工件模态主导的加工系统铣削动力学模型为:

6.如权利要求1所述的针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,所述以加工位置的振动响应为控制反馈,采用滑模控制算法结合加工系统铣削动力学模型设计控制器,计算当前时刻的控制输入,具体包括:

7.如权利要求1所述的针对悬臂类工件的铣削颤振自感知滑模控制方法,其特征在于,在采用滑模控制算法结合加工系统动力学模型设计控制器时,将系统的不确定性和位移自感知预测误差作为扰动误差。

8.针对悬臂类工件的铣削颤振自感知滑模控制系统,其特征在于,包括:多个位移传感器和控制装置,所述控制装置包括控制器和压电执行器;

9.如权利要求8所述的针对悬臂类工件的铣削颤振自感知滑模控制系统,其特征在于,所述将获取有限测点处的位移测量结果扩展到加工位置,预测得到加工位置的振动响应包括:

10.如权利要求9所述的针对悬臂类工件的铣削颤振自感知滑模控制系统,其特征在于,在获取各测点位移数据时,基于设定的工件坐标系,在工件表面对每个测量点的坐标值进行循环搜索,当所有测点坐标的组合使得误差系数值最小时,将对应组合的测量点取为最佳测量位置。

技术总结

本发明属于切削加工控制技术领域,提供了针对悬臂类工件的铣削颤振自感知滑模控制方法及系统,针对现有技术存在的缺陷和改进需求,提出针对悬臂类工件的铣削颤振自感知滑模控制方法和控制系统,所述控制方法主要包括以下步骤:采集有限测点振动响应,并基于获取的振动数据,根据振型叠加法和梁函数组合法实时预测加工位置的振动响应;将铣削系统简化为单自由度系统,建立工件模态主导的加工系统动力学模型;基于滑模控制算法设计控制器。本发明将有限测点处的位移扩展到加工位置,实现加工点振动响应的实时自感知预测,将系统的不确定性和位移自感知预测误差作为扰动误差,对干扰和未建模动态具有很强的鲁棒性。

技术研发人员:宋清华,李振民,杨欣宇,陈杰,张泽文,刘战强

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!