一种航空发动机唇口的整体成形方法及设备与流程

本发明属于航空发动机金属塑性加工,具体涉及一种大型航空发动机唇口的整体成形方法和专用设备。

背景技术:

1、航空发动机唇口是航空发动机进气道的重要组成部分,其一般形状为双翻边深腔型钣金件,由于服役条件较为复杂,需长期承受高速气流以及共振等的严苛条件,故对于拉深深度、形状精度及表面粗糙度等指标具有极高的要求。受新型高性能航空发动机的迫切需求所驱动,唇口类零件目前呈现出整体化、轻量化、精密化及低损伤的发展趋势,具体表现包括通过更大的相对深度比(最大拉深深度h/最大等效直径d,如图1所示)设计实现层流短舱并降低阻力、更多的采用整体成形来增强结构与减重等,某些方案中还进一步优化了唇口的空间异形曲面结构以提升所需的发动机性能。

2、上述发展趋势无疑对唇口产品指标提出了更高的要求,也使制造的难度显著提高,传统加工成形方式的缺点则愈加凸显。譬如,为制造具有较大相对深度比的发动机唇口零件,业内目前多采用先分瓣冲压成形后焊接的方式,即将唇口类零件划分为两个或多个扇形部件分别进行成形,并在成形后借助焊接工艺将其进行组装,所得到的成品普遍存在表面质量差、焊后精度低以及焊缝处力学性能不足等诸多问题,为防止焊缝断裂还需设置周向增强结构部件,故会导致发动机重量和安全隐患增加以及效率降低等问题;高压流体充胀成形的整体成形方式多采用薄板成形,过程中可利用多道次的充胀拉深进行整形,此方式利用流体溢流优势虽可在一定程度上提升成形极限,不存在焊缝也可使结构增强和减重,但繁复的工艺容易造成壁厚分布不均,唇口设计裕度也受到了限制,尤其是对于相对深度比大于0.5的情况仍不具备实现可能性。由此可见,现有的航空发动机唇口成型方式尚无法满足要求,阻碍了发动机零、整部件性能的充分发挥与综合设计目标的实现,本领域迫切需要一种新的唇口零件整体成型方法。

技术实现思路

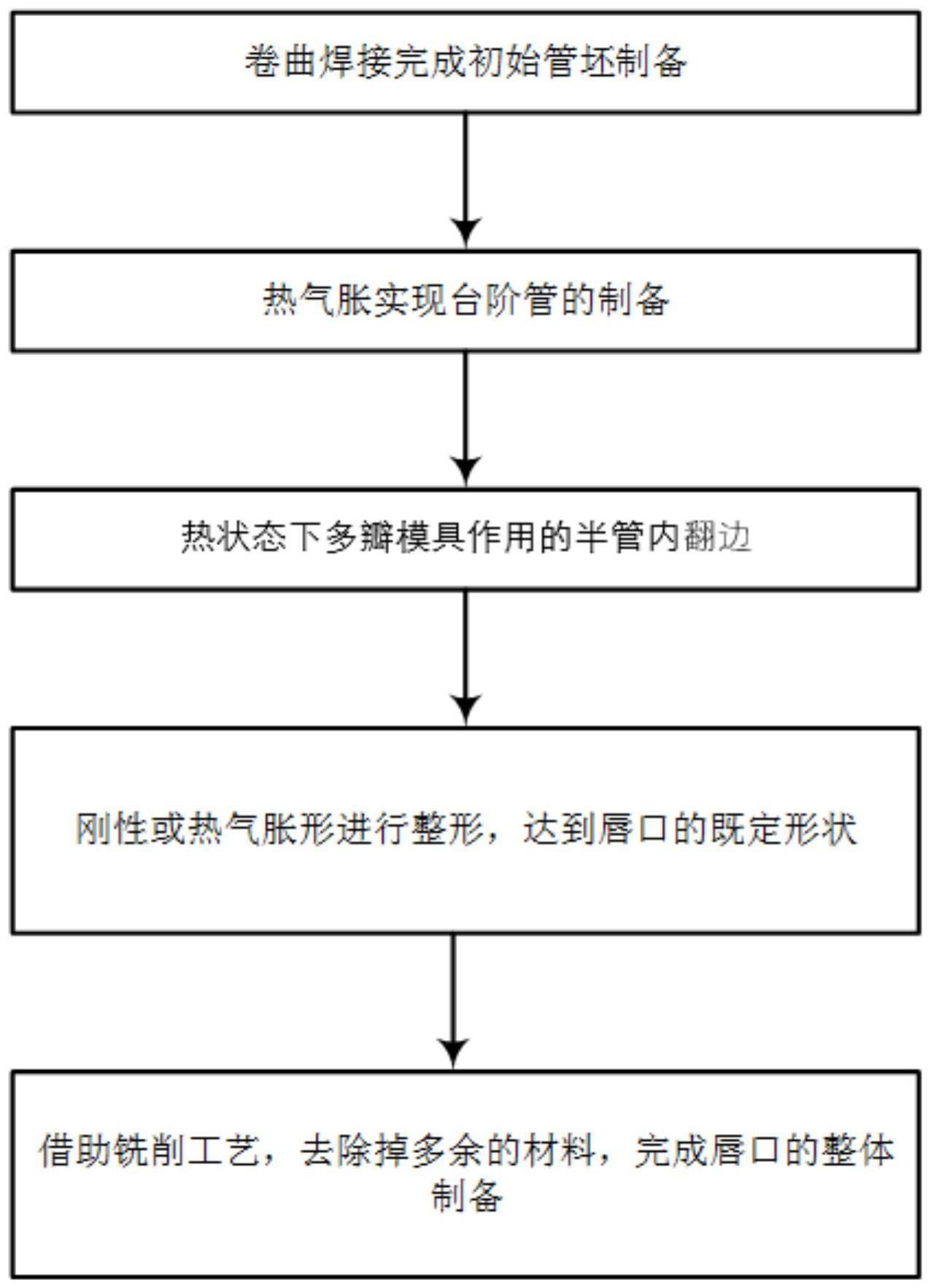

1、有鉴于此,针对本领域中存在的技术问题,本发明提供了一种航空发动机唇口的整体成形方法,具体包括以下步骤:

2、步骤一、管坯制备:选取壁厚大于1*t的板材,依次执行卷曲和焊接制备得到初始管径为d的初始管坯;其中t表示唇口的成品目标壁厚,d表示唇口的成品目标内径;

3、步骤二、阶梯管坯制备:将所述初始管坯放置于模具中,并通过密封端头将初始管坯的两端开口密封;对初始管坯加热,在达到第一指定温度时使模具的上下模合模并施加合模力;合模中同时由初始管坯的至少一端向其内部注入高压胀形介质,并将所述密封端头从至少一端沿初始管坯的轴线向中间供给,制备形成具有至少一个较细管端部的阶梯管坯;

4、步骤三、内翻边管坯制备:将所述阶梯管坯安装在翻边模具上;对翻边模具和阶梯管坯加热,在达到第二指定温度时使翻边模具合模,完成热态下的内翻边得到内翻边管坯;

5、步骤四、内翻边管坯切割与整形:对所述内翻边管坯进行切割得到指定形状后,进行整形;

6、步骤五、修正壁厚:根据需要执行铣削等工艺来修正壁厚或去除多余部分,以更好地达到唇口设计需求;至此航空发动机唇口的整体成形完成。

7、进一步地,步骤二中合模时使密封端头由所述初始管坯两端向其中间供给,并制备形成两端部较细、中部较粗的所述阶梯管坯。

8、进一步地,步骤三中对于所述两端部较细、中部较粗的阶梯管坯,在将其安装于翻边模具前还包括切割步骤,具体是从阶梯管坯较粗的中部沿垂直于其轴线的平面进行切割。

9、进一步地,步骤三中使用的所述翻边模具设置有与阶梯管坯的较粗端部内壁抵接的翻边下模,以及多个与唇口目标形状中所包含的各瓣相对应的翻边上模;每个所述翻边上模均包含一个与阶梯管坯较细端面抵接的施力面;翻边上模与翻边下模在达到所述第二指定温度时进行指定的相对运动并合模。

10、进一步地,通过步骤三的翻边合模和/或步骤四的整形,使唇口内外侧面的各局部形成不同的目标形状和/或目标尺度。

11、进一步地,所述板材具体选用铝、钢等金属材料,或者铝合金等合金材料,或者树脂基碳纤维等复合材料。

12、进一步地,步骤五中的整形具体采用高压胀形方式或者利用刚性模具合模的方式进行。

13、相应地,本发明还提供了一种执行上述方法的航空发动机唇口的整体成形设备。

14、相应地,本发明还提供了一种航空发动机唇口,使用上述方法制造。

15、上述本发明所提供的航空发动机唇口的整体成形方法,以制备的管式坯料取代了传统先多瓣冲压再焊接工艺所使用的多片板式坯料,并通过热状态下的翻边成形工艺,将板材所受材料应力从双向拉伸状态转变为拉压状态,既可降低成形过程中的材料减薄量,保证材料内部组织的致密度,又杜绝了焊缝对结构强度的削弱,从而使微裂纹产生的概率大大降低,有利于提升整体唇口的综合力学性能。另一方面,本发明还克服了现有充胀整体成形方式工艺复杂、唇口成品壁厚不均匀、设计裕度低等弊端,打破了本领域中难以将相对深度比提升至0.5以上的技术偏见,因此能够使唇口零件达到更好的成形效果。

技术特征:

1.一种航空发动机唇口的整体成形方法,其特征在于:具体包括以下步骤:

2.如权利要求1所述的方法,其特征在于:步骤二中合模时使密封端头由所述初始管坯两端向其中间供给,并制备形成两端部较细、中部较粗的所述阶梯管坯。

3.如权利要求2所述的方法,其特征在于:步骤三中对于所述两端部较细、中部较粗的阶梯管坯,在将其安装于翻边模具前还包括切割步骤,具体是从阶梯管坯较粗的中部沿垂直于其轴线的平面进行切割。

4.如权利要求1所述的方法,其特征在于:步骤三中使用的所述翻边模具设置有与阶梯管坯的较粗端部内壁抵接的翻边下模,以及多个与唇口目标形状中所包含的各瓣相对应的翻边上模;每个所述翻边上模均包含一个与阶梯管坯较细端面抵接的施力面;翻边上模与翻边下模在达到所述第二指定温度时进行指定的相对运动并合模。

5.如权利要求1所述的方法,其特征在于:通过步骤三的翻边合模和/或步骤四中述的整形,使唇口内外侧面的各局部形成不同的目标形状和/或目标尺度。

6.如权利要求1所述的方法,其特征在于:所述板材具体选用铝、钢、铝合金、树脂基碳纤维。

7.如权利要求1所述的方法,其特征在于:步骤五中的整形具体采用高压胀形方式或者利用刚性模具合模的方式进行。

8.一种航空发动机唇口的整体成形设备,其特征在于:通过执行如权利要求1-7任一项所述方法进行唇口整体成形。

9.一种航空发动机唇口,其特征在于:使用如权利要求1-7任一项所述方法制造。

技术总结

本发明提供了一种航空发动机唇口的整体成形方法及设备,其以制备的管式坯料取代了传统先多瓣冲压再焊接工艺所使用的多片板式坯料,并通过热状态下的翻边成形工艺,将板材所受材料应力从双向拉伸状态转变为拉压状态,既可降低成形过程中的材料减薄量,保证材料内部组织的致密度,又杜绝了焊缝对结构强度的削弱,从而使微裂纹产生的概率大大降低,有利于提升整体唇口的综合力学性能。另一方面,本发明还克服了现有充胀整体成形方式工艺复杂、唇口成品壁厚不均匀、设计裕度低等弊端,打破了本领域中难以将相对深度比提升至0.5以上的技术偏见,因此能够使唇口零件达到更好的成形效果。

技术研发人员:程鹏志,张猛,张胜伦,谢亚苏

受保护的技术使用者:航宇智造(北京)工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!