一种C型钢组合件装配平台的制作方法

本发明涉及c型钢装配,具体而言,涉及一种c型钢组合件装配平台。

背景技术:

1、c型钢广泛用于钢结构建筑的檩条、墙梁,也可自行组合成轻量型屋架、太阳面板支架、温室农业大棚支架、托架等建筑构件;

2、由于c型钢与c型钢之间是通过螺杆、弹性内座和闭锁盖体连接的,具体结构可参考公开号为cn108626219b的发明专利提出一种兼具高泛用性并易于组装的高强度支架组合结构,由于两根c型钢的装配需要两人或多人相互配合进行装配,并且螺杆和弹性内座在装配过程中,未通过螺母固定之前,易掉落,需要重复相同的动作进行装配,导致花费时间长,工作效率低,还有闭锁盖体在生产运输过程中存在磕碰翘边的情况,由于侧边存在往外翘起的缺陷,会导致闭锁盖体无法卡在c型钢上,而通过人工进行弯折,需要将其拆卸下来,并且在折弯时,难以控制闭锁盖体的侧边的弧度,这样严重影响装配效率;

3、由于生产过程中的缺陷,存在c型钢漏开孔、孔位不对以及孔位不能良好对位的情况,在高空装配过程中,当c型钢上漏开螺孔或螺孔较小时,只能操作人员在高空进行开孔或扩孔,而操作人员在高空进行开孔或扩孔,导致孔位易偏移,造成无法装配的问题,并且高空作业,操作人员的操作难度较大,急需自动化操作设备代替人工作业。

技术实现思路

1、本发明的目的在于克服由于c型钢与c型钢之间是通过螺杆、弹性内座和闭锁盖体连接的,需要两人或多人相互配合进行装配,并且螺杆和弹性内座在装配过程中,未通过螺母固定之前,易掉落,需要重复相同的动作进行装配,导致花费时间长,工作效率低的缺点,提供一种装配平台,其能辅助装配c型钢,提高装配效率。

2、本发明的另一目的在于提供一种具备上述功能的c型钢组合件装配平台。

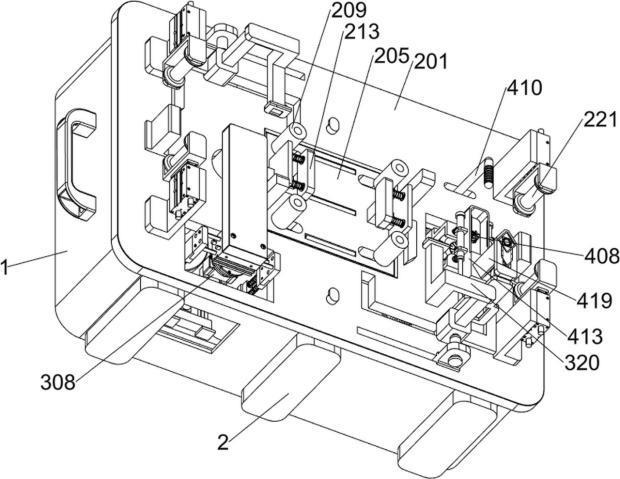

3、本发明的实施例通过以下技术方案实现:一种c型钢组合件装配平台,包括有罩壳、缓冲块和限位系统;罩壳下表面设置有三个用于减震的缓冲块,并且三个缓冲块呈等距分布;罩壳上连接有限位系统;还包括有装配系统、伸缩夹爪、电动夹具、承接块、第二限位块和铣孔系统;限位系统左部连接有装配系统;装配系统上连接有两个用于夹持闭锁盖体的伸缩夹爪,并且两个伸缩夹爪呈左右对称分布;装配系统上连接有用于夹持螺杆的电动夹具,并且电动夹具位于两个伸缩夹爪之间;装配系统上连接有两个用于限制弹性内座的承接块;装配系统上连接有两个用于限制螺杆和弹性内座的第二限位块;限位系统右部连接有铣孔系统。

4、进一步,罩壳下部开有一个上料口,用于人工手动上料。

5、进一步,限位系统包括有第一安装板、圆杆、第一连接板、液压杆、第二安装板、夹持机构、滚轮、合拢机构、第一电机、挂钩、第一限位块和水平机构;罩壳前侧面固接有第一安装板;第一安装板中部开有第一方形孔;第一安装板中部上开有圆形孔,圆形孔位于第一方形孔的左方;第一安装板左下部开有第二方形孔;第一安装板左上方和右下方各开有一个直线滑槽;第一安装板左上方和右下方各开有一个l形滑槽,两个l形滑槽位于两个直线滑槽之间;第一安装板中部上开有第三方形孔,第三方形孔位于第一方形孔的右方;第一安装板右上部开有限位孔,限位孔位于第三方形孔的上方;第一安装板后侧面中部固接有两个圆杆,并且两个圆杆分别位于第一方形孔的左右两侧;两个圆杆各固接有一个第一连接板;两个第一连接板各连接一个液压杆的伸缩部;两个液压杆共同固接有第二安装板,并且第二安装板位于第一方形孔内;第二安装板上开有四个腰型孔,并且四个腰型孔呈矩形分布;第二安装板前侧面中部开有三个半圆凹槽,三个半圆凹槽呈竖向等距分布;第二安装板上部和下部各连接有一个夹持机构,并且两个夹持机构呈上下对称分布,结构相同;第二安装板前侧面转动连接有三个滚轮,并且三个滚轮呈等距分布;三个滚轮各位于一个半圆凹槽内;第二安装板前侧面连接有合拢机构;第一安装板后侧面上部和后侧面下部各固接有一个第一电机;两个第一电机输出轴贯穿第一安装板,并与其转动连接;两个第一电机输出轴各固接有一个挂钩;第一安装板前侧面中部固接有两个第一限位块,并且两个第一限位块关于第一安装板中心对称分布;第一安装板前侧面左部和前侧面右部各连接有一个水平机构,并且两个水平机构呈左右对称分布,结构相同。

6、进一步,位于上方的夹持机构包括有第一电动推杆、第一滑座、圆轴和橡胶套;第二安装板后侧面上部固接有第一电动推杆,并且第一电动推杆为双向电动推杆;第一电动推杆伸缩部各固接有一个第一滑座,并且两个第一滑座分别位于左上方和右上方的腰型孔内;两个第一滑座后部各固接有一个圆轴;两个圆轴各贯穿一个第一滑座;两个圆轴外表面各固接有一个橡胶套。

7、进一步,合拢机构包括有第一固定板、第一弹簧伸缩柱、压块和第一楔形块;第二安装板前侧面固接有两个左右分布的第一固定板;两个第一固定板相对侧各固接有两个第一弹簧伸缩柱;同一侧的两个第一弹簧伸缩柱的伸缩端共同固接有一个压块;两个压块固接有一个第一楔形块;两个第一楔形块各与一个第一固定板滑动连接。

8、进一步,位于右方的水平机构包括有安装支架、第二电动推杆、第一固定座、限位轮和支撑块;第一安装板前侧面上部和前侧面下部各固接有一个安装支架,两个安装支架上各固接有一个第二电动推杆;两个第二电动推杆伸缩部各固接有一个第一固定座;两个第一固定座中部各转动连接有一个限位轮;第一安装板前侧面中部固接有支撑块。

9、进一步,装配系统包括有电动转盘、第三电动推杆、圆套、第三安装板、夹爪气缸、旋转气缸、第四电动推杆、限位卡座和限位机构;罩壳内部后壁固接有电动转盘;电动转盘转动部固接有第三电动推杆;第三电动推杆伸缩部固接有圆套,并且圆套位于圆形孔内;圆套前侧面固接有第三安装板;第三安装板后侧面固接有夹爪气缸;夹爪气缸位于第二方形孔内;夹爪气缸与两个伸缩夹爪固接;夹爪气缸后部固接有旋转气缸;旋转气缸转动部与电动夹具固接;罩壳内部底壁固接有两个第四电动推杆;两个第四电动推杆伸缩部共同固接有限位卡座;第一安装板左上方和右下方各连接有一个限位机构,并且两个限位机构关于第二安装板中心对称分布,结构相同。

10、进一步,限位机构包括有动力单元、第二固定板、滑板、第五电动推杆、第二滑座、第六电动推杆、l型板、第二楔形块、异形块、第七电动推杆、第二固定座和第二弹簧伸缩柱;第一安装板后侧面连接有动力单元,并且动力单元位于直线滑槽和l形滑槽之间;动力单元上连接有第二固定板;第二固定板前侧面固接有滑板,并且滑板位于右下方的直线滑槽内;滑板上固接有第五电动推杆;第五电动推杆伸缩部固接有第二滑座,并且第二滑座位于右下方的l形滑槽内;第二滑座后侧面固接有第六电动推杆;第六电动推杆伸缩部固接有l型板;l型板贯穿第二滑座,并与其滑动连接;第二滑座右侧面固接有第二楔形块;l型板前侧面固接有异形块;异形块上表面与承接块固接;异形块内壁固接有第七电动推杆;第七电动推杆伸缩部固接有第二固定座,并且第二固定座贯穿承接块;第二固定座上固接有四个第二弹簧伸缩柱;四个第二弹簧伸缩柱的伸缩端与第二限位块固接;第二限位块与第二固定座滑动连接。

11、进一步,铣孔系统包括有导轨、第三滑座、滑杆、弹性件、第四安装板、第二电机、刀柄、铣刀、固定块、l型杆和收集机构;第一安装板后侧面固接有两个导轨,并且两个导轨分别位于第三方形孔的上下两侧;两个导轨外表面各滑动连接有一个第三滑座;上方的第三滑座后侧面固接有两个滑杆;下方的第三滑座后侧面固接有另两个滑杆;四个滑杆外表面各套接有一个弹性件;四个弹性件后侧面共同固接有第四安装板;第四安装板与四个滑杆滑动连接;第四安装板后侧面固接有第二电机;第二电机输出轴固接有刀柄;刀柄上安装有铣刀;第四安装板上部固接有固定块;固定块上固接有l型杆,并且l型杆位于限位孔内;两个第三滑座上连接有收集机构。

12、进一步,收集机构包括有z型板、第三弹簧伸缩柱、收集盒、刮条、第八电动推杆、第二连接板、第九电动推杆、支撑板、菱形板、风扇、封板和菱形刮板;两个第三滑座相向侧各固接有一个z型板;两个z型板前侧面各固接有两个第三弹簧伸缩柱;四个第三弹簧伸缩柱的伸缩端共同固接有收集盒;收集盒内部左壁和内部右壁各固接有一个刮条;收集盒左侧面和右侧面各固接有一个第八电动推杆;两个第八电动推杆伸缩部共同固接有第二连接板;第二连接板上表面固接有第九电动推杆;第九电动推杆伸缩部固接有支撑板;支撑板后侧面固接有菱形板;菱形板内壁前部固接有风扇;支撑板前侧面下部固接有封板;菱形板内壁后部固接有菱形刮板。

13、相对于现有技术,本发明具有以下优点:

14、本发明通过上述设计得到的c型钢组合件装配平台,通过四个橡胶套相向移动,将c型钢夹持住,使得c型钢组合件装配平台持续保持垂直状态,便于后续装配。

15、本发明通过上述设计得到的c型钢组合件装配平台,通过伸缩夹爪和电动夹具将固定连接件夹持住后,并搬运至需要的位置,再通过承接块对弹性内座进行限制,同时,通过压块对闭锁盖体的侧边进行挤压,防止闭锁盖体的侧边翘起,无法卡住c型钢,还有通过第二限位块将螺杆和弹性内座一起往前推去,让弹性内座与c型钢的内壁接触,防止其掉落,便于操作人员进行固定。

16、本发明通过上述设计得到的c型钢组合件装配平台,在新c型钢上的螺孔漏孔和螺孔较小时,通过四个限位轮对新c型钢进行夹持,将新c型钢固定住,并保持水平状,便于后续操作人员对新c型钢进行开孔或扩孔。

17、本发明通过上述设计得到的c型钢组合件装配平台,操作人员通过手动抓住l型杆往前、往左和往右移动,带着铣刀一起往前、往左和往右移动,对c型钢进行开孔或扩孔,达到根据对c型钢的实际需求,铣出相对应大小的孔位的效果,还有c型钢组合件装配平台放置在地面上时,也可以直接对c型钢进行开孔或扩孔。

- 还没有人留言评论。精彩留言会获得点赞!