一种悬挂式钢轨闪光焊接和感应热处理一体机的制作方法

本技术属于铁路工程机械设备制造,具体涉及一种通过一次夹持完成焊接和热处理两种作业悬挂式钢轨闪光焊接和感应热处理一体机。

背景技术:

1、随着高铁的迅速发展,对铁路的安全性可靠性越来越高,对钢轨的焊接质量也在不断提升。根据tb/t1632.2-2014《钢轨焊接 第二部分:闪光焊接》 中对于钢轨焊接后的焊后热处理要求:移动式闪光焊机的焊接接头宜采用中频电感应方式。

2、目前在国内焊轨厂(或基地)闪光焊机和中频感应热处理机这两种设备分别安装在生产线的两个工位,以流水线作业方式完成。而在钢轨焊接现场,焊接和热处理分为两个设备放置在两个作业平板车上,分别完成焊接和热处理。焊接及热处理在时间和成本上都较高。

3、对现有实用新型专利cn207811824u一种悬挂式钢轨闪光对焊中频热处理机构,该结构是将热处理机放置于焊机静架和动架之间的上端,通过升降机构实现热处理机上升和下降,在焊接时将热处理机上的正火线圈上升至钢轨上方,焊接完成后再将热处理机正火线圈下降完成热处理。此过程中,在焊接前,需要人为的放置挡渣板将焊机和热处理机隔离,焊接后,热处理前再将挡渣板撤离,在焊接过程中不可避免的有焊渣飞溅入直线导轨升降机构及热处理正火线圈,容易造成运动部件的卡滞磨损及影响热处理正火线圈的闭合,最终影响热处理机的正常使用。另外,此设备需要在热处理后才能将推瘤后的焊带清除,此时焊带已冷却,焊带又是环形的,不易清理。最后该设备喷风组件单独固定于热处理机上端,管路较复杂。

技术实现思路

1、为了解决现有技术中存在的上述问题,现特别提出一种避免焊渣飞入热处理正火线圈导电面而对热处理效果产生影响的悬挂式钢轨闪光焊接和感应热处理一体机。

2、为实现上述技术效果,本技术的技术方案如下:

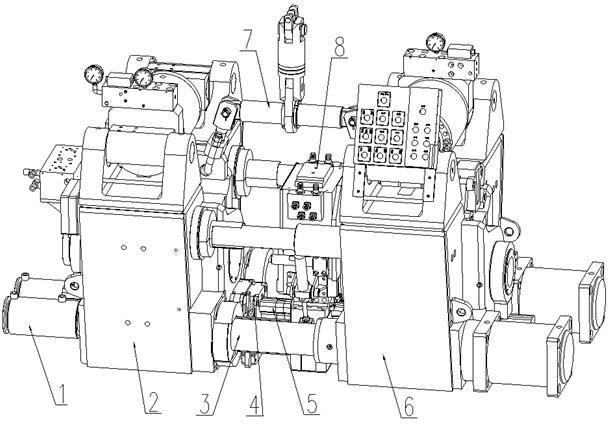

3、一种悬挂式钢轨闪光焊接和感应热处理一体机,包括焊接设备和感应热处理机,所述焊接设备包括静架夹持机构、动架夹持机构、保压推瘤机构、推瘤刀组件和顶锻导向轴机构,动架夹持机构和静架夹持机构通过悬挂机构吊装悬挂,所述动架夹持机构的a中心轴与静架夹持机构的b中心轴与之间相互断开,两者之间设置有感应热处理机,所述感应热处理机的下方设置有贯穿静架夹持机构与动架夹持机构的顶锻导向轴机构,所述感应热处理机的热处理正火线圈位于静架夹持机构与动架夹持机构的下端,且包络在待焊钢轨的圆周上。

4、进一步地,感应热处理机固定板固定在b中心轴的内侧轴端面上,感应热处理机平移导杆固定在感应热处理机固定板两侧,感应热处理机上的热处理机平移导套通过感应热处理机平移导杆与焊接设备连接成一体;感应热处理机平移油缸安装固定在b中心轴轴内,活塞杆与感应热处理机的固定架连接。

5、进一步地,感应热处理机上方设置有连接静架夹持机构与动架夹持机构的辅助导向轴。

6、进一步地,所述动架夹持机构由一组对称的动架夹钳通过a中心轴铰接在一起,动架夹紧油缸横置安装在动架夹钳的上部,一组对称的动架夹钳之间设置有动架同步连杆机构。静架夹紧机构由一组对称的静架夹钳通过b中心轴铰接在一起,静架夹紧油缸横置安装在静架夹钳的上部,一组对称的静架夹钳之间设置有静架同步连杆机构。

7、进一步地,所述顶锻导向轴机构包括顶锻轴、导向轴及顶锻油缸,顶锻油缸的活塞杆与顶锻轴通过螺纹连接成一体,顶锻油缸的缸体安装固定在静架夹钳上,顶锻轴固定在动架夹钳上。

8、进一步地,所述保压推瘤机构安装在动架夹持机构的动架夹钳上,包括推瘤油缸和推瘤刀架,所述推瘤油缸与推瘤刀架相连。

9、更进一步地,所述推瘤刀组件在焊接前紧靠推瘤刀架放置,推瘤刀组件包括挂钩手柄、左腰刀、底刀、顶刀和右腰刀,所述左腰刀、底刀、顶刀和右腰刀上都对称安装有切断块,其中左腰刀、底刀、顶刀、右腰刀通过铰轴铰接在一起,然后通过挂钩手柄自锁扣紧,最后形成钢轨截面的形状。

10、进一步地,所述感应热处理机包括感应变压器、热处理正火线圈、热处理正火线圈夹紧油缸、热处理正火线圈模座及可以构成钢轨截面的挡渣板组件。热处理正火线圈夹紧油缸的缸体通过支座固定在固定架上,油缸活塞杆与热处理正火线圈模座铰接;感应变压器固定在固定架上方,变压器副边通过汇流排与热处理正火线圈相连;热处理正火线圈模座通过铰接方式固定在固定架左右两侧,热处理正火线圈固定在热处理正火线圈模座上;水平油缸连接座固定在固定架的右侧,与感应热处理机平移油缸的活塞杆相连接,热处理机平移导套固定在固定架前后两侧,与感应热处理机平移导杆配合,热处理机平移导杆挡渣罩固定在热处理机平移导套上。热处理正火线圈每根线圈都是空心的,两端分别与水路块相连。

11、热处理正火线圈模座上设置有喷风出口和喷风入口,用于焊缝加热后的喷风冷却。通过喷风接头接入压缩空气。

12、更进一步地,挡渣板组件包括挡渣板a、挡渣板b和挡渣板c,挡渣板a、挡渣板c分别对称固定在热处理正火线圈模座的背面和正面,挡渣板a和挡渣板c组成钢轨截面的形状,挡渣板b固定在固定架上。

13、轨顶温度传感器、轨底温度传感器安装在热处理正火线圈模座上。

14、本专利设备的工作步骤如下:

15、步骤1:焊前钢轨轨腰除锈氧化皮处理,将推瘤刀挂至待焊接钢轨端头,热处理机退至初始位置,热处理正火线圈处于张开状态。

16、步骤2:焊接设备静架夹持机构与动架夹持机构将钢轨夹紧定位后,焊接前,热处理正火线圈闭合,热处理机通过平移机构推至待焊钢轨端部,开始对待焊钢轨端部加热,加热至一定温度后,热处理设备退回至初始位置,启动焊接系统,开始闪光烧化,直至最后焊接顶锻完成,保压推瘤机构实现焊缝推瘤,刀架退回,焊带清理,推瘤刀取下;

17、热处理正火线圈被设置在下端,是包络在钢轨圆周的。正火线圈通过热处理正火线圈夹紧油缸上的油缸来实现张开、夹紧,通过平移油缸11将热处理机正火线圈从初始位置推至待正火的焊缝处。

18、步骤3:感应热处理机通过平移机构推至焊缝处,开始喷风,焊缝温度降至一定的温度后,加热线圈开始对焊缝感应加热,加热完成后,再次喷风将焊缝温度降至工艺要求。

19、步骤4:热处理喷风完成后,热处理机退回初始位置,线圈张开,最后焊接设备静架夹持机构和动架夹持机构张开,松开钢轨,完成钢轨焊接和焊缝热处理。

20、本技术优点在于:

21、1、本技术适用于现场钢轨焊接。能实现一次夹持钢轨完成焊接和热处理两种作业功能。本技术将热处理机正火线圈放置于焊机静架和动架之间的下端,包络在待焊钢轨圆周,焊接设备夹紧定位钢轨后,热处理设备即定位在钢轨上。焊接前,通过平移机构将感应热处理机正火线圈平移至钢轨待焊接端头位置,感应热处理正火线圈对钢轨端头进行加热,降低焊接过程中的闪光时间,减少钢轨的烧化量。焊接完成后,通过平移机构将感应热处理机正火线圈平移至焊缝位置完成热处理。

22、2、本技术将感应热处理机与焊机结合为一体,满足闪光焊接完成之后即可进行焊缝热处理,还需要满足焊机在钢轨焊接过程中产生的焊渣飞溅与感应热处理机之间实现有效隔离,避免焊渣飞入热处理正火线圈导电面,造成热处理正火线圈接触不良而影响焊缝热处理过程,如果焊渣粘在热处理正火线圈表面,还会导致加热过程中线圈产生涡流造成有效加热功率下降或短路。感应热处理机设备表面安装有仿钢轨轨型的挡渣板,能有效的防止焊渣入内。平移机构采用导杆导向的方式自带挡渣罩,能有效的保护运动部件。热处理机具有实时温度监测,实时喷风功能。

23、3、本技术采用具有切断焊带功能的推瘤刀,焊接完成推瘤后,环形的焊带被分割成几部分,比较方便清理。最后该设备的喷风出口和喷风入口直接集成在热处理正火线圈模座上,实现功能的同时,减少零部件及管路。本专利在实现功能的同时,设备整体结构更紧凑合理,操作简便,故障率低。

- 还没有人留言评论。精彩留言会获得点赞!