一种双层异形金属真空保温容器的制作工艺的制作方法

本发明涉及保温容器生产制造领域,尤其是涉及一种双层异形金属真空保温容器的制作工艺。

背景技术:

1、申请人此前申请了一种生产异形双层金属真空保温杯的工艺的发明专利(授权公告为cn113478184b),其包括如下步骤:

2、(1)分别制作杯外壳壳身、杯外壳口部、杯外壳底部和杯内胆,其中,杯外壳壳身为非正圆形且上下两端均开口的异形金属壳体结构,杯外壳口部为上下两端均开口的圆形金属壳体结构,杯外壳口部的下端外侧具有与杯外壳壳身形状吻合的第一环形台阶部,杯外壳底部为上端开口下端封闭的圆形金属壳体结构,杯外壳底部的上端外侧具有与杯外壳壳身形状吻合的第二环形台阶部,杯内胆为上端开口下端封闭且上端具有缩口部的圆形金属壳体结构;(2)通过焊接设备将杯外壳口部下端的第一环形台阶部外侧与杯外壳壳身的上端沿周向焊接在一起;(3)将杯内胆压入杯外壳壳身及杯外壳口部内,并使杯内胆的上端缩口部的顶端与杯外壳口部的上端保持平齐,接着通过焊接设备将杯内胆的上端缩口部的顶端与杯外壳口部的上端沿周向焊接在一起;(4)通过焊接设备将杯外壳底部上端的第二环形台阶部外侧与杯外壳壳身的下端沿周向焊接在一起,从而使得杯内胆被包裹在由杯外壳壳身、杯外壳口部及杯外壳底部组成的杯外壳内且杯外壳与杯内胆之间形成中空夹层。

3、然而,通过上述工艺制作的保温杯仅为外层异形(即杯外壳为异形)、内层仍为常规圆形(即杯内胆仍为圆形)的结构,因此不能满足人们对保温杯内外两层均为异形形状的结构需求。此外,上述工艺中的杯外壳是由分体制作的杯外壳壳身、杯外壳口部、杯外壳底部焊接在一起形成的,这会增加杯外壳的制作工序和难度,降低产品的生产效率。

技术实现思路

1、本发明的目的在于提供一种外壳和内胆均为异形形状的双层金属真空保温容器的制作工艺,以满足人们对保温容器内外两层均为异形形状的结构需求,并同时简化制作,提高生产效率。

2、本发明的目的通过以下技术方案予以实现:

3、一种双层异形金属真空保温容器的制作工艺,包括如下步骤:

4、(1)分别制作容器外壳主体、容器内胆主体、容器外壳底和容器内胆底,其中:

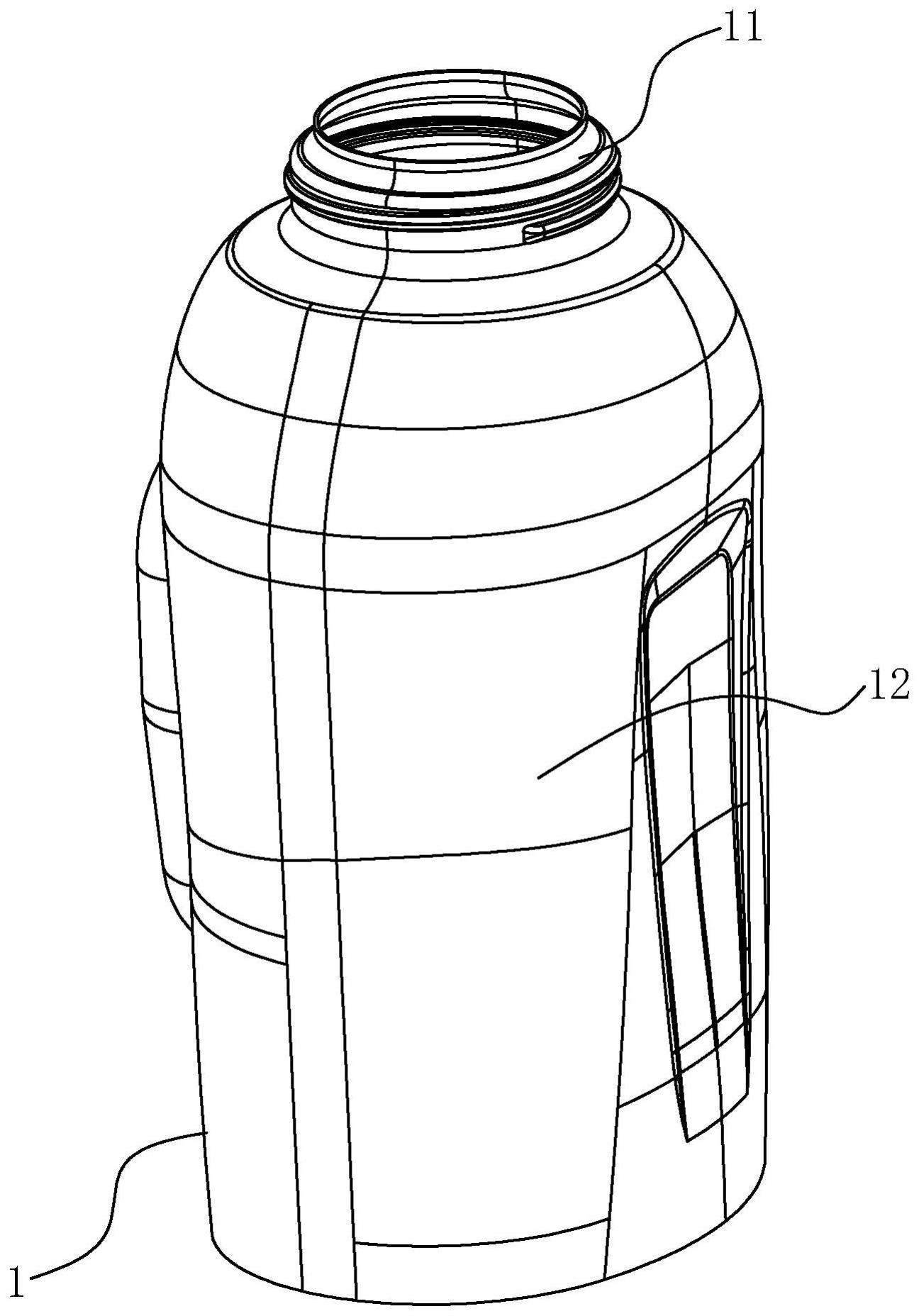

5、所述容器外壳主体为一体成型的由圆形壳口部和异形壳身部构成的金属筒状壳体结构,其制作工序包括:

6、a1.制管:按要求制取所需尺寸的金属管料;

7、a2.缩管:通过数控缩管机和相应的工装模具对a1制取的金属管料的两端进行缩管,使金属管料的两端预成型出圆形壳口部初坯;

8、a3.切料头:使用切料头机和相应的工装模具将金属管料两端的圆形壳口部初坯的多余料头切除;

9、a4.水涨:使用液压水涨机和相应的工装模具将金属管料中间的未缩管部分成型出两个对称的异形壳身部坯体;

10、a5.分割:使用立式激光切割机和相应的工装模具将经a2、a3、a4工序处理后的部品上下等分切割,从而得到两个分别具有圆形壳口部初坯和异形壳身部坯体的容器外壳主体坯体;

11、a6.缩管:使用数控缩管机和相应的工装模具对经分割得到的容器外壳主体坯体的圆形壳口部初坯及圆形壳口部初坯与异形壳身部坯体之间的连接部分再次进行缩管,从而得到所需直径的圆形壳口部坯体及于异形壳身部坯体与圆形壳口部坯体之间形成渐变式过渡部;

12、a7.切料头:使用切料头机和相应的工装模具将经a6工序处理的容器外壳主体坯体两端的多余料头切除;

13、a8.滚螺纹:使用液压螺纹机和相应的工装模具对圆形壳口部坯体的外表面滚螺纹;

14、a9.压斜口:使用压口机和相应的工装模具对圆形壳口部坯体的顶端外表面压斜口;

15、a10.清洗:使用超声波清洗机、相应的工装模具及洗涤液对经过滚螺纹和压斜口的容器外壳主体坯体进行清洗,清洗干净后形成成品;

16、所述容器内胆主体为一体成型的由圆形胆口部和异形胆身部构成的金属筒状胆体结构,其制作工序包括:

17、b1.制管:按要求制取所需尺寸的金属管料;

18、b2.缩管:通过数控缩管机和相应的工装模具对b1制取的金属管料的两端进行缩管,使金属管料的两端预成型出圆形胆口部初坯;

19、b3.切料头:使用切料头机和相应的工装模具将金属管料两端的圆形胆口部初坯的多余料头切除;

20、b4.水涨:使用液压水涨机和相应的工装模具将金属管料中间的未缩管部分成型出两个对称的异形胆身部坯体;

21、b5.分割:使用立式激光切割机和相应的工装模具将经b2、b3、b4工序处理后的部品上下等分切割,从而得到两个分别具有圆形胆口部初坯和异形胆身部坯体的容器内胆主体坯体;

22、b6.缩管:使用数控缩管机和相应的工装模具对经分割得到的容器内胆主体坯体的圆形胆口部初坯及圆形胆口部初坯与异形胆身部坯体之间的连接部分再次进行缩管,从而得到所需直径的圆形胆口部坯体及于异形胆身部坯体与圆形胆口部坯体之间形成渐变式过渡部;

23、b7.缩薄:使用数控旋薄机和相应的工装模具对圆形胆口部坯体的周壁旋薄至规定厚度;

24、b8.切料头:使用切料头机和相应的工装模具将经b6、b7工序处理的容器内胆主体坯体两端的多余料头切除;

25、b9.滚封水筋:使用液压封水筋机和相应的工装模具对圆形胆口部坯体的内表面滚封水筋;

26、b10.清洗:使用超声波清洗机、相应的工装模具及洗涤液对经过滚封水筋的容器内胆主体坯体进行清洗,清洗干净后形成成品;

27、所述容器外壳底为与容器外壳主体的异形壳身部的底部形状对应的异形金属片或异形金属盘结构;

28、所述容器内胆底为与容器内胆主体的异形胆身部的底部形状对应的异形金属盘或异形金属片结构;

29、(2)将所述容器内胆主体压入所述容器外壳主体内,并将容器内胆主体的圆形胆口部与容器外壳主体的圆形壳口部焊接在一起;

30、(3)将所述容器内胆底与所述容器内胆主体的异形胆身部的底部焊接在一起;

31、(4)将所述容器外壳底与所述容器外壳主体的异形壳身部的底部焊接在一起,从而将由容器内胆主体和容器内胆底构成的容器内胆包裹在由容器外壳主体和容器外壳底构成的容器外壳内,并于所述容器外壳和所述容器内胆之间形成真空保温层。

32、进一步的,所述容器外壳底的制作工序包括:

33、c1.落料:选用符合要求的金属板材通过剪板机和相应工装模具落料制作成相应尺寸的板料;

34、c2.冲压成型:通过开合压力机和相应的工装模具将制取的板料冲压成型出与容器外壳主体的异形壳身部的底部形状对应的异形外壳底坯体;

35、c3.割边:使用立式激光切割机对异形外壳底坯体周边的多余料头割除;

36、c4.清洗:使用超声波清洗机、相应的工装模具及洗涤液对经过割边处理的异形外壳底坯体进行清洗,清洗干净后形成成品。

37、进一步的,所述容器内胆底的制作工序包括:

38、d1.落料:选用符合要求的金属板材通过剪板机和相应工装模具落料制作成相应尺寸的板料;

39、d2.冲压成型:通过开合压力机和相应的工装模具将制取的板料冲压成型出与容器内胆主体的异形胆身部的底部形状对应的异形内胆底坯体;

40、d3.割边:使用立式激光切割机对异形内胆底坯体周边的多余料头割除;

41、d4.清洗:使用超声波清洗机、相应的工装模具及洗涤液对经过割边处理的异形内胆底坯体进行清洗,清洗干净后形成成品。

42、进一步的,该制作工艺还包括对步骤(2)、步骤(3)和步骤(4)中的焊接部位进行表面抛光处理。

43、本发明具有如下有益效果:

44、首先,本发明提供的制作工艺,可以批量化生产制造外壳和内胆均为异形形状的双层金属真空保温容器,从而满足了人们对保温容器内外两层均为异形形状的结构需求。

45、其次,本发明中的容器外壳主体由圆形壳口部和异形壳身部一体成型构成,容器内胆主体由圆形胆口部和异形胆身部一体成型构成,这样可以减少制作工序、降低制作难度、提高产品生产效率。

- 还没有人留言评论。精彩留言会获得点赞!