一种螺杆加工用夹持系统的控制方法与流程

本发明涉及螺杆加工的,具体提供一种螺杆加工用夹持系统的控制方法。

背景技术:

1、螺杆是指外壁切有螺旋槽的圆柱结构或者切有锥面螺旋槽的圆锥结构,不同的螺杆在其外壁加工有不同形状规格的螺旋槽,在螺杆加工过程中,需要将螺杆端部进行夹持,在螺杆保持转动的过程中利用刀具在螺杆外壁加工出不同规格形状的螺纹形。

2、现有专利中,公开号为cn214444673u的专利公开了一种汽车制动器的螺杆加工用夹持装置,通过左固定环和右固定环,可以根据加工需求将汽车制动器的螺杆水平固定在左固定环和右固定环之间,且通过支板上表面的上固定环,可以根据加工需求将汽车制动器的螺杆垂直固定在上固定环内,提高了该夹持装置的实用性。

3、上述汽车制动器的螺杆加工用夹持装置在进行使用时仍存在下述问题:

4、1)无法根据所需夹持螺杆的参数提供最适合的夹持系统,影响螺杆夹持稳定性的同时,影响螺杆外壁螺纹加工精度;

5、2)无法对螺杆两端夹持后的同轴度进行实时检测,当存在同轴度偏差时,无法确定是初始安装精度所导致,还是调节过程所导致,因而所采取的对应的调节效率低,夹持精度低;

6、3)针对不同原因导致的同轴度偏差无法对电机输出进行对应的适应性调节,无法有效降低动力输出,存在安全隐患;

7、4)现有技术中通过螺套与螺杆之间的螺纹配合,驱动右支杆利用底部滑轨和滑槽结构相对底部工作台滑动,从而实现对右固定环和左固定环之间的间距进行调整,方便适用于长度不同的汽车制动器的螺杆;该过程需要人工转动螺套实现,耗时耗力的同时,调节精度较低;

8、5)由于滑轨和滑槽结构顶部质量较重,在承载螺杆以后会对滑轨和滑槽的滑动过程造成阻碍,严重时甚至压坏滑轨和滑槽结构,导致无法滑动;同时滑轨与滑槽内嵌于工作台内部,难以润滑维护及清理;

9、6)由于螺杆两侧均采用在固定环内部通过夹持环带动紧固环夹紧螺杆两端的方式,螺杆两端夹紧力不同容易导致螺杆两端存在竖直位置或水平位置偏差,无法保证螺杆两端同轴度,从而易对螺杆加工精度造成影响。

10、因此,亟需提供一种螺杆加工用夹持系统的控制方法以解决上述现有技术中存在的缺陷与不足。

技术实现思路

1、本发明的目的是提供一种螺杆加工用夹持系统的控制方法,用以解决上述现有技术中存在的对应缺陷与不足。

2、为了解决上述技术问题,本发明提供如下技术方案:

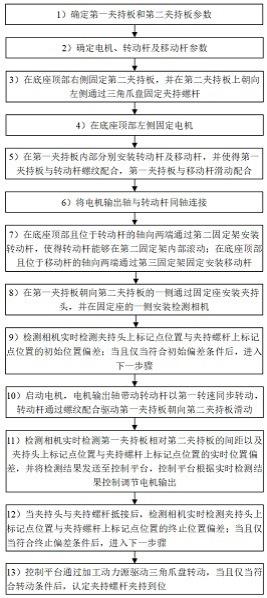

3、一种螺杆加工用夹持系统的控制方法,其特征在于:包括以下步骤:

4、1)根据夹持螺杆参数确定第一夹持板和第二夹持板参数;

5、2)根据第一夹持板和第二夹持板参数确定底座顶部电机、转动杆及移动杆参数;

6、3)在底座顶部右侧固定第二夹持板,并在第二夹持板上朝向左侧通过三角爪盘固定夹持螺杆;

7、4)在底座顶部左侧固定电机;

8、5)在第一夹持板内部分别安装转动杆及移动杆,并使得第一夹持板与转动杆螺纹配合,第一夹持板与移动杆滑动配合;

9、6)将电机输出轴与转动杆同轴连接;

10、7)在底座顶部且位于转动杆的轴向两端通过第二固定架安装转动杆,使得转动杆能够在第二固定架内部滚动;在底座顶部且位于移动杆的轴向两端通过第三固定架固定安装移动杆;

11、8)在第一夹持板朝向第二夹持板的一侧通过固定座安装夹持头,并在固定座的一侧安装检测相机;

12、9)检测相机实时检测夹持头上标记点位置与夹持螺杆上标记点位置的初始位置偏差;当且仅当符合初始偏差条件后,进入下一步骤;

13、10)启动电机,电机输出轴带动转动杆以第一转速同步转动,转动杆通过螺纹配合驱动第一夹持板朝向第二夹持板滑动;

14、11)检测相机实时检测第一夹持板相对第二夹持板的间距以及夹持头上标记点位置与夹持螺杆上标记点位置的实时位置偏差,并将检测结果发送至控制平台,控制平台根据实时检测结果控制调节电机输出;

15、12)当夹持头与夹持螺杆抵接后,检测相机实时检测夹持头上标记点位置与夹持螺杆上标记点位置的终止位置偏差;当且仅当符合终止偏差条件后,进入下一步骤;

16、13)控制平台通过加工动力源驱动三角爪盘转动,当且仅当符合转动条件后,认定夹持螺杆夹持到位。

17、作为本发明的进一步优选实施方式,所述步骤1)中,

18、所述夹持螺杆参数至少包括有夹持螺杆的轴向长度及径向尺寸;

19、所述第一夹持板参数至少包括有第一夹持板的外形尺寸、初始位置及滑动范围;

20、所述第二夹持板参数至少包括有第二夹持板的外形尺寸及设置位置。

21、作为本发明的进一步优选实施方式,所述步骤2)中,

22、所述电机参数至少包括有电机设置位置、输出功率及电机输出轴参数;

23、所述转动杆参数至少包括有转动杆的轴向长度及径向尺寸;

24、所述移动杆参数至少包括有移动杆的设置位置、轴向长度及径向尺寸。

25、作为本发明的进一步优选实施方式,所述步骤4)中,在底座顶部通过第一固定架固定电机,所述第一固定架侧面呈l形,所述电机固定于所述第一固定架的水平板顶部,所述电机的输出轴穿过第一固定架的竖直板。

26、作为本发明的进一步优选实施方式,所述步骤5)中,在第一夹持板内部安装的转动杆与移动杆位于不同高度位置。

27、作为本发明的进一步优选实施方式,所述步骤9)中,所述初始偏差条件为:夹持头上标记点位置与夹持螺杆上标记点位置的初始位置偏差落入初始位置偏差阈值范围内。

28、作为本发明的进一步优选实施方式,所述步骤11)中,

29、当检测相机检测到第一夹持板相对第二夹持板的间距不小于预设距离阈值时,控制平台保持电机输出第一转速;

30、当检测相机检测到第一夹持板相对第二夹持板的间距小于预设距离阈值时,控制平台先控制电机输出第二转速,直至夹持头与夹持螺杆4抵接后控制电机停止输出;

31、且第二转速低于第一转速。

32、作为本发明的进一步优选实施方式,所述步骤11)中,

33、当检测相机检测到夹持头上标记点位置与夹持螺杆上标记点位置的实时位置偏差不超过实时位置偏差阈值范围时,控制平台保持电机输出第一转速;

34、当检测相机检测到夹持头上标记点位置与夹持螺杆上标记点位置的实时位置偏差超过实时位置偏差阈值范围时,控制平台先控制电机输出第三转速,然后控制电机停止输出;

35、且满足第三转速低于第二转速。

36、作为本发明的进一步优选实施方式,所述步骤12)中,所述终止偏差条件为:夹持头上标记点位置与夹持螺杆上标记点位置的终止位置偏差落入终止位置偏差阈值范围内;

37、且满足终止位置偏差阈值范围的阈值绝对值小于初始位置偏差阈值范围的阈值绝对值。

38、作为本发明的进一步优选实施方式,所述步骤13)中,所述转动条件至少包括有:

39、13.1)加工动力源能够正向和反向驱动三角爪盘转动;

40、13.2)加工动力源能够以加工转速驱动三角爪盘转动;且满足:

41、加工转速的上限值高于第一转速,且加工转速的下限值低于第三转速。

42、相较于现有技术,本发明能够实现的有益效果包括:

43、1)本发明提供一种螺杆加工用夹持系统的控制方法,根据夹持螺杆参数确定第一夹持板和第二夹持板参数;根据第一夹持板和第二夹持板参数确定底座顶部电机、转动杆及移动杆参数,从而为所需夹持的螺杆提供最适合的夹持系统,保证螺杆夹持稳定性的同时,提高螺杆外壁螺纹加工精度。

44、2)本发明提供一种螺杆加工用夹持系统的控制方法,通过检测相机实时检测夹持头上标记点位置与夹持螺杆上标记点位置的初始位置偏差、实时位置偏差、及终止位置偏差,从而对螺杆两端夹持后的同轴度进行实时检测,当存在同轴度偏差时,可以及时确定是初始安装精度所导致,还是调节过程所导致,因而能够及时采取对应的调节方式,调节效率高,夹持精度和稳定性高。

45、3)本发明提供一种螺杆加工用夹持系统的控制方法,通过设置检测相机实时检测第一夹持板相对第二夹持板的间距以及夹持头上标记点位置与夹持螺杆上标记点位置的实时位置偏差,并将检测结果发送至控制平台,控制平台根据实时检测结果控制调节电机输出,能够针对不同原因导致的同轴度偏差对电机输出进行对应的适应性调节,有效降低动力输出节约能源的同时,降低安全隐患。

46、4)本发明提供一种螺杆加工用夹持系统的控制方法,通过设置有移动结构,通过电机输出轴驱动转动杆旋转,转动杆通过与转动支撑板的转动配合驱动转动支撑板带动其顶部第一夹持板相对底座左右滑动,从而实现第一夹持板与第二夹持板之间间距调节的目的,调节过程依靠电机输出动力完成,省时省力的同时可以通过控制器控制电机工作参数,以进一步保证调节精度。

47、5)本发明提供一种螺杆加工用夹持系统的控制方法,依靠转动杆与转动支撑板之间的螺母丝杆结构实现第一夹持板与第二夹持板之间间距调节,夹持螺杆的质量由第二夹持板通过底座支撑,第一夹持板仅对夹持螺杆实现轴向抵接,降低螺母丝杆结构承载受压而可能导致损坏的风险,此外,螺母丝杆结构位于底座的顶部,便于实现装卸、润滑及维护。

48、6)本发明提供一种螺杆加工用夹持系统的控制方法,设置有夹持头,通过夹持头与夹持螺杆一端的抵接位置即能够确定螺杆两端安装后是否存在高低偏差,通过两侧对称设置的移动杆保证转动支撑板滑动过程中水平位置的稳定,从而提高转动支撑板上夹持头与夹持螺杆抵接时的水平位置准确,进而有效保证螺杆两端同轴度,从而保证螺杆加工精度。

- 还没有人留言评论。精彩留言会获得点赞!