一种摆头式五轴凸轮转台加工机床及其使用方法与流程

本发明属于加工中心,具体涉及一种摆头式五轴凸轮转台加工机床及其使用方法。

背景技术:

1、数控铣床又称cnc铣床,英文意思是用电子计数字化信号控制的铣床,数控铣床是在一般铣床的基础上发展起来的一种自动加工设备,两者的加工工艺基本相同,结构也有些相似,数控铣床分为不带刀库和带刀库两大类。其中带刀库的数控铣床又称为加工中心。

2、现有技术中公开了申请号为cn202110718216.1的中国专利,公开了一种高速五轴加工中心,包括装置外壳体,所述装置外壳体下端设置有固定设置有固定底座,装置外壳体上设置有操作面板,所述装置外壳体上设置有柜门;所述装置外壳体内部设置有机床,所述机床包括x轴加工模块,y轴加工模块,z轴加工模块,a轴加工模块以及c轴加工模块;通过主轴箱内主轴采用内藏式转轴,实现主轴转速30000rpm,实现高速加工,提高了加工精度同时,所述x轴加工模块,y轴加工模块,z轴加工模块,a轴加工模块以及c轴加工模块互相独立,各自配备电机,实现五轴独立工作的同时,简化主轴结构,降低制作成本和制作难度。

3、现有的加工中心一般设置为四轴或五轴加工,固定工件的加工台负责两个方向的转动实现两轴调节,加工的刀具能够两个或三个方向的位移实现多轴调节,组合实现四轴或五轴加工中心,在进行加工特殊的工件,尤其工件的长度较长时,刀具的位移难以支撑较长工件的定位加工,适用范围比较小,并且工件固定比较繁琐,不能自动夹持工件,需要人工辅助操作,费时费力,为此我们一种摆头式五轴凸轮转台加工机床及其使用方法。

技术实现思路

1、本发明的目的在于提供一种摆头式五轴凸轮转台加工机床及其使用方法,旨在解决背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

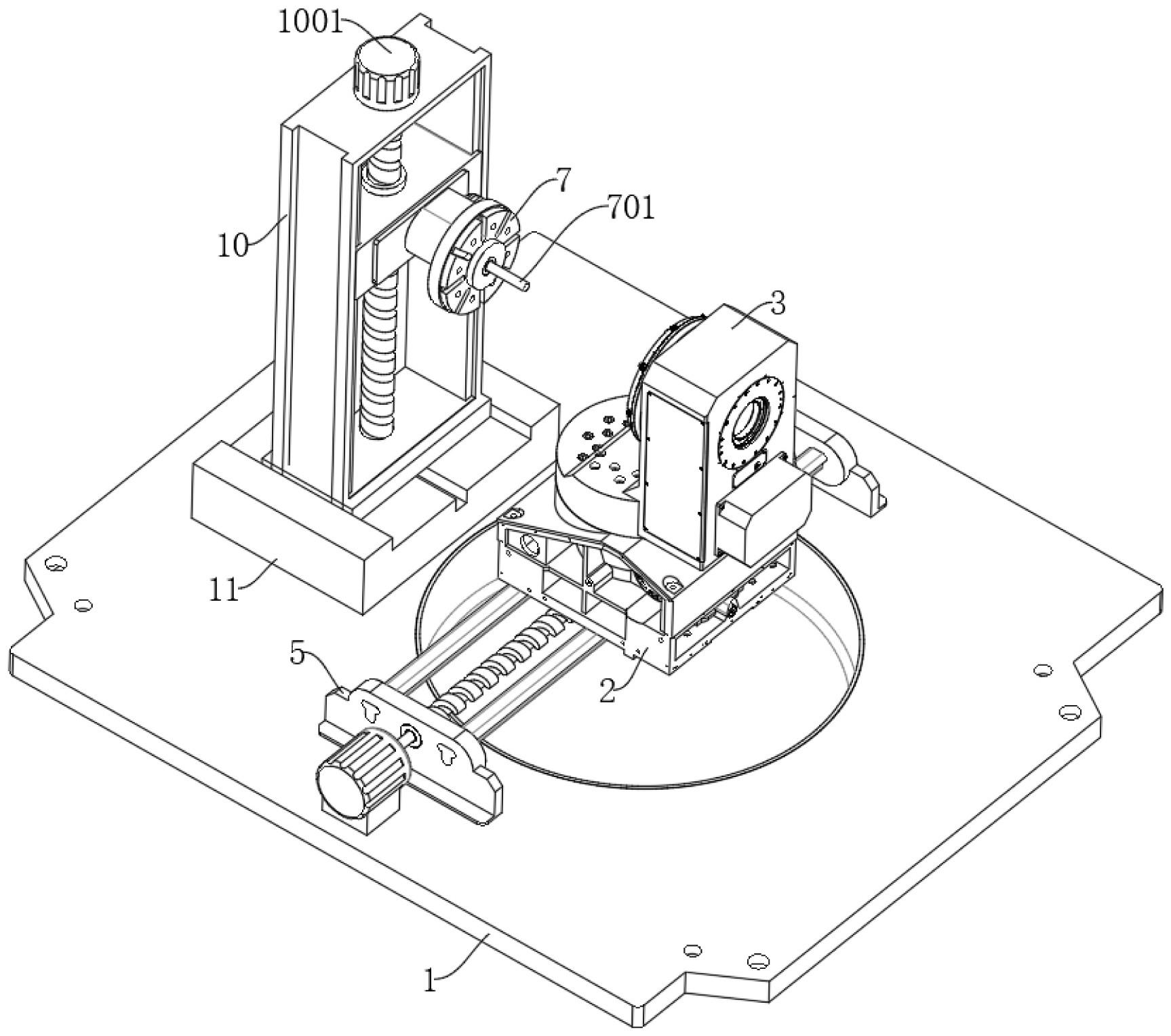

3、一种摆头式五轴凸轮转台加工机床,包括:

4、基座;

5、外壳,其设置于基座的上侧,其顶部设置有转台槽,所述基座的上侧设置有位移组件,所述位移组件用于驱动外壳直线移动;

6、摆头,其位于外壳的上侧,其靠近外壳一侧设置有侧位轴,所述侧位轴转动设置于转台槽内;

7、加工台,其转动设置于摆头的侧部,其侧部设置有环形槽和多个t形槽,其用于固定放置待加工工件;

8、控制架,其设置于基座的顶部;

9、刀架,其设置于控制架靠近加工台的一侧,其靠近加工台的一侧设置有刀具;

10、水平调节机构,其设置于外壳内,其用于水平转动调节摆头的角度;

11、径向调节机构,其设置于摆头内,其用于径向转动调节加工台的角度,配合水平调节机构以实现灵活调节待加工工件的加工位置;以及

12、定位机构,其设置于加工台上,其通过自动夹持的方式固定待加工工件。

13、作为本发明一种优选的方案,所述水平调节机构包括:

14、第一轴承组,其设置有两个并对称设置于外壳内;

15、第一滚子凸轮,其固定连接于第一轴承组的圆周表面;

16、马达板,其固定连接于外壳靠近控制架一侧;

17、第三电机,其固定连接于马达板的侧部,其输出端固定连接有第一小齿轮;

18、第一蜗杆,其转动连接于两个第一轴承组之间,其与第一滚子凸轮相啮合;

19、第一大齿轮,其固定连接于第一蜗杆的一端,其与第一小齿轮相啮合;以及

20、第一刹车组,其设置于外壳内,其用于阻挡第一滚子凸轮转动。

21、作为本发明一种优选的方案,所述径向调节机构包括:

22、定向轴,其转动连接于摆头的内壁之间,其顶部露出摆头的上侧,所述加工台固定连接于定向轴的顶部;

23、第四电机,其固定连接于摆头的内壁,其输出端固定连接有第二小齿轮;

24、第二滚子凸轮,其固定连接于定向轴的圆周表面;

25、第二轴承组,其设置有两个并对称设置于摆头内;

26、第二蜗杆,其转动连接于两个第二轴承组之间;

27、第二大齿轮,其固定连接于第二蜗杆的一端,其与第二滚子凸轮相啮合;以及

28、第二刹车组,其固定设置于摆头的内壁,其用于阻挡定向轴转动。

29、作为本发明一种优选的方案,所述定位机构包括:

30、环形齿轮,其环形齿轮转动连接于环形槽内;

31、第二电机,其固定连接于摆头的内壁,其输出端固定连接有主动轮;

32、保护盖,其固定连接于摆头的顶部;

33、安装轴,其转动连接于保护盖内,其圆周表面固定连接有从动轮,其一端贯穿保护盖并向环形齿轮延伸,其一端固定连接有主动齿轮,所述主动齿轮与环形齿轮相啮合;

34、同步带,其传动连接于主动轮和从动轮之间;以及

35、限位壳,其设置有多个,其分别设置于t形槽内,其内部均设置有一组夹持组件,其通过多组夹持组件同步移动,继而自动夹持待加工工件。

36、作为本发明一种优选的方案,每组所述夹持组件均包括第二丝杆、从动齿轮、第二丝杆套、弹性伸缩支架和硬夹头,所述第二丝杆转动连接于限位壳内,所述第二丝杆的一端贯穿限位壳并向外延伸,所述从动齿轮固定连接于第二丝杆的末端,所述从动齿轮与环形齿轮相啮合,所述第二丝杆套滑动连接于限位壳内,所述第二丝杆套螺纹连接于第二丝杆的圆周表面,所述弹性伸缩支架固定连接于第二丝杆套的顶部,所述硬夹头固定连接于弹性伸缩支架的末端。

37、作为本发明一种优选的方案,所述多组夹持组件均匀排列并均指向加工台的圆心处,每个所述弹性伸缩支架可弹性伸缩,所述硬夹头为碳素钢材质。

38、作为本发明一种优选的方案,所述位移组件包括:

39、轴承架,其设置有两个并均固定连接于基座的顶部;

40、第一电机,其固定连接于基座的顶部;

41、第一丝杆,其转动连接于两个轴承架之间,其一端固定连接于第一电机的输出端,其表面螺纹连接有第一丝杆套,所述第一丝杆套的顶部固定连接于外壳;以及

42、直杆,其固定连接于两个轴承架之间,其表面滑动连接有滑块,所述滑块的顶部固定连接于外壳。

43、作为本发明一种优选的方案,所述基座的顶部固定连接有微调座,所述控制架安装于微调座的顶部,所述控制架的顶部固定连接有第五电机,所述控制架的上下内壁之间转动连接有第三丝杆,所述控制架内滑动连接有第三丝杆套,所述第三丝杆套螺纹连接于第三丝杆的圆周表面,所述刀架固定连接于第三丝杆套的靠近加工台一侧。

44、作为本发明一种优选的方案,所述基座的中心处设置有收集槽,所述收集槽位于摆头的下侧。

45、10.一种摆头式五轴凸轮转台加工机床的使用方法,包括如下步骤:

46、s1、将待加工工件放置于加工台的上侧;

47、s2、启动第二电机,通过第二电机的输出端带动主动轮转动,在同步带的传动作用下,主动轮带动从动轮转动,从动轮带动安装轴转动,安装轴带动主动齿轮转动,在啮合的作用下,安装轴带动环形齿轮转动,环形齿轮带动多个从动齿轮同步转动,最后带动多个第二丝杆同步转动,使多个第二丝杆套同步移动,继而将工件夹持固定于多个硬夹头之间;

48、s3、工件被固定后,控制第一电机的输出端带动第一丝杆转动,第一丝杆带动第一丝杆套直线移动,第一丝杆套带动外壳直线移动,带动摆头直线移动,继而直线移动工件的位置;

49、s4、控制第三电机的输出端带动第一小齿轮转动,在啮合的作用下带动第一大齿轮减速转动,第一大齿轮带动第一蜗杆转动,继而带动第一滚子凸轮缓速转动,第四电机带动摆头纵向旋转,以调节工件的纵向角度;

50、s5、控制第四电机的输出端带动第二小齿轮转动,在啮合的作用下带动第二大齿轮减速转动,第二大齿轮带动第二滚子凸轮缓速转动,继而带动定向轴水平旋转,以调节工件的水平角度;

51、s6、控制第五电机的输出端带动第三丝杆转动,第三丝杆带动第三丝杆套上下移动,第三丝杆套带动刀架上下移动,继而调节刀具的加工高度,配合s3、s4和s5,可灵活加工工件的多个面。

52、与现有技术相比,本发明的有益效果是:

53、1、本方案中加工时将工件放置加工台的中心处,此时多个硬夹头均指向工件,工件位于多个硬夹头之间,通过第二电机的输出端带动主动轮转动,在同步带的传动作用下,最后带动多个第二丝杆同步转动,使多个第二丝杆套同步移动,继而将工件夹持固定于多个硬夹头之间,实现自动夹持工件,每个所述弹性伸缩支架可弹性伸缩,在接触不规则形状的工件时,利用弹性伸缩支架可弹性伸缩的性质,仍然可以夹紧工件,能够适配夹紧不同形状的工件,且不会破坏工件的表面,并且硬夹头为碳素钢材质,能够提供接触面的刚性摩擦,避免出现打滑的情况,固定后结构稳定,有利于精确加工。

54、2、本方案中在加工时通过控制第三电机的输出端带动第一小齿轮转动,在啮合的作用下带动第一大齿轮减速转动,第四电机带动摆头纵向旋转,以调节工件的纵向角度,控制第四电机的输出端带动第二小齿轮转动,在啮合的作用下带动第二大齿轮减速转动,继而带动定向轴水平旋转,以调节工件的水平角度,组合实现调节工件的除被遮盖部分的任意角度,控制第五电机的输出端带动第三丝杆转动,继而调节刀具的加工高度,可灵活加工工件的多个面,加工范围广操作更加便捷。

55、3、本方案控制第一电机的输出端带动第一丝杆转动,第一丝杆带动第一丝杆套直线移动,第一丝杆套带动外壳直线移动,带动摆头直线移动,继而直线移动工件的位置,可根据工件的直径或宽度进行调节,继而适配不同形状工件的加工,加工范围更广更加方便,以提高加工效率。

- 还没有人留言评论。精彩留言会获得点赞!