一种多工位铆压设备及其使用方法与流程

本发明涉及铆压设备,尤其涉及一种多工位铆压设备及其使用方法。

背景技术:

1、铆压机是利用冲压机设备和专用连接模具通过一个瞬间强高压加工过程,依据板件本身材料的冷挤压变形,形成一个具有一定抗拉和抗剪强度的无应力集中内部镶嵌圆点,即可将不同材质不同厚度的两层或多层板件连接起来。

2、在电机的加工过程中,需要通过铆压机将电机的端盖铆压在机壳上,现有的铆压机需要人工将电机壳放置在铆压台上,再将端盖放置在电机壳上,通过铆合机构处理后,再将铆压后的成品收集,人工放置电机壳与端盖时存在放置方向错误的风险,放置方向错误会使刀口产生损坏,且人工放置工件时易产生位置偏移,放置不到位会使产品铆压时产生松脱风险。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的缺点,而提出的一种多工位铆压设备及其使用方法。

2、为了实现上述目的,本发明采用了如下技术方案:一种多工位铆压设备,包括:机架,所述机架上设置转盘工装,所述转盘工装上设置若干个定位台,所述定位台用于定位工件的位置,所述转盘工装一侧设置检测装置,所述检测装置用于监测所述定位台上的工件的上料方向。

3、作为上述技术方案的进一步描述:所述转盘工装下方设置顶升机构,所述顶升机构连接所述定位台,所述顶升机构用于升降所述定位台。

4、作为上述技术方案的进一步描述:所述检测装置一侧设置料仓,所述料仓用于放置工件。

5、作为上述技术方案的进一步描述:所述机架上设置第一上料机械手,所述第一上料机械手抓取所述料仓内的工件,并放置在所述定位台上。

6、作为上述技术方案的进一步描述:所述料仓后方设置振动盘,所述振动盘连接第一输送装置,所述第一输送装置用于输送所述振动盘内的工件。

7、作为上述技术方案的进一步描述:所述第一输送装置一侧设置第二上料机械手,所述第二上料机械手抓取所述第一输送装置上的工件,并放置在所述定位台上的工件的顶部。

8、作为上述技术方案的进一步描述:所述转盘工装另一侧设置气液增压缸,所述气液增压缸输出端连接铆合机构,所述气液增压缸用于驱动铆合机构完成工件压铆。

9、作为上述技术方案的进一步描述:所述转盘工装前方设置下料机械手,所述下料机械手一侧设置第二输送装置。

10、作为上述技术方案的进一步描述:所述下料机械手抓取所述定位台上的工件,并放置在所述第二输送装置上。

11、一种多工位铆压设备的使用方法,包括:

12、s1:人工将工件投入至料仓内,将与所述料仓内工件相适配的辅助工件投入所述振动盘内,开启电源;

13、s2:料仓内的工件螺旋上升,第一上料机械手将料仓内的工件抓取至转盘工装上,检测装置监测工件的上料方向;

14、s3:振动盘振动,将辅助工件振动至第一输送装置上,第一输送装置将辅助工件传送至预设处;

15、s4:第二上料机械手从预设处将第一输送装置上的辅助工件抓取至转盘工装上的工件顶部;

16、s5:启动气液增压缸,气液增压缸驱动铆合机构完成压铆后,下料机械手将成品抓取至第二输送装置;

17、s6:转盘工装2转动,重复s2~s5,直到所有工件压铆完成,关闭电源。

18、上述技术方案具有如下有益效果:

19、1、该多工位铆压设备,定位台将工件进行定位,再通过检测装置检测工件的上料方向,使得工件的放置位置不易偏移且上料方向得到实时监测,提高了工件放置的位置精度,有效降低了因工件的放置位置和方向偏差而产生的工件松脱或损坏等风险。

20、2、该多工位铆压设备,转盘工装上设置若干个定位台,使得气液增压缸能连续对多个不同定位台上的工件进行铆压,提高了生产加工效率,增加产量。

21、3、该多工位铆压设备,人工将工件和辅助工件投入料仓与振动盘内,其余生产工作均由设备自动化进行,降低了人工作业负荷,减少了因人工作业疲劳而产生的工件错放、漏放等意外。

22、4、该多工位铆压设备,增强了设备的自动化程度,便于实现一人操作多机,使得大幅增加产品产量的同时也降低了人工成本。

技术特征:

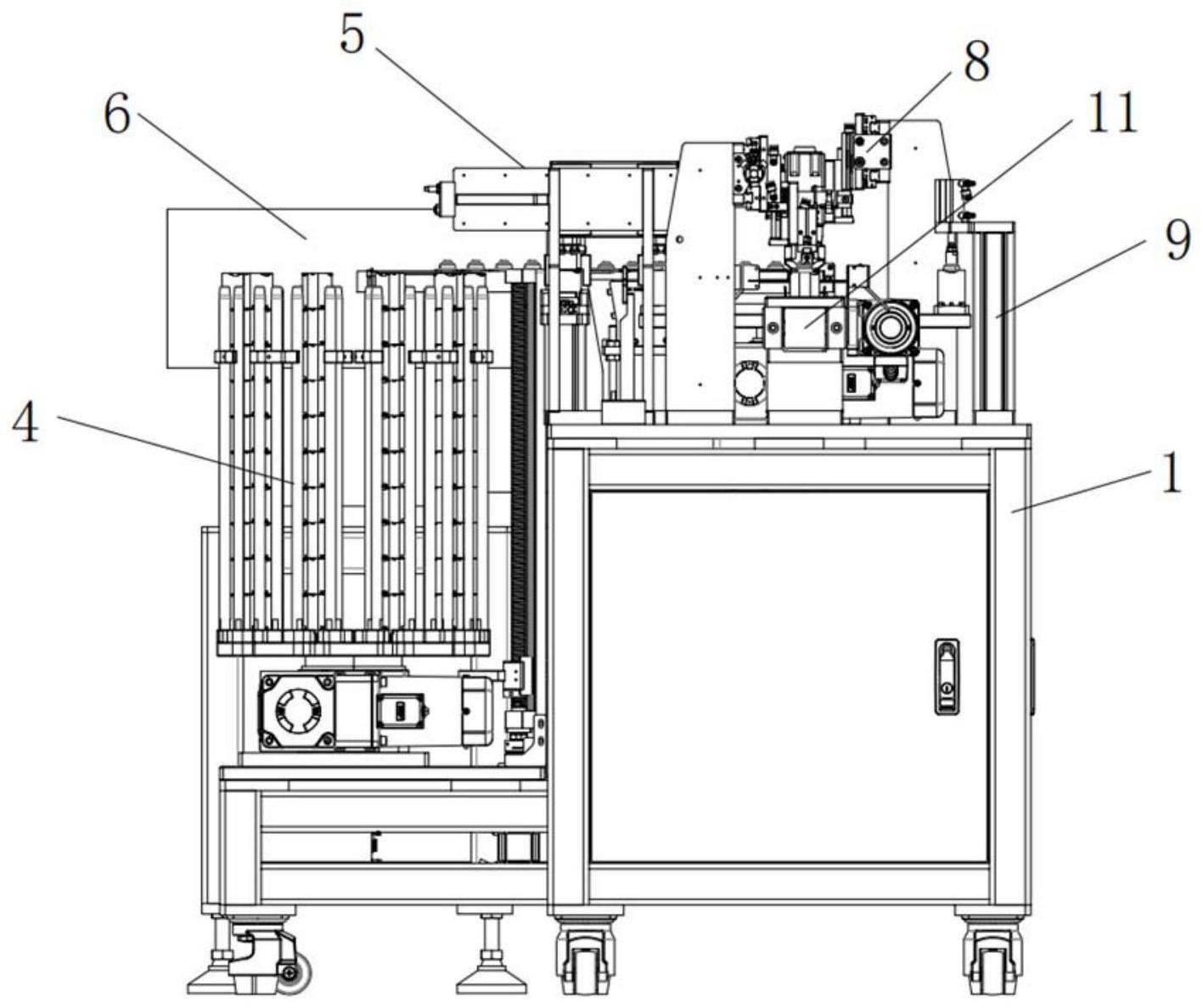

1.一种多工位铆压设备,其特征在于,包括:机架(1),所述机架(1)上设置转盘工装(2),所述转盘工装(2)上设置若干个定位台(21),所述定位台(21)用于定位工件的位置,所述转盘工装(2)一侧设置检测装置(12),所述检测装置(12)用于监测所述定位台(21)上的工件的上料方向。

2.根据权利要求1所述的一种多工位铆压设备,其特征在于,所述转盘工装(2)下方设置顶升机构(3),所述顶升机构(3)连接所述定位台(21),所述顶升机构(3)用于升降所述定位台(21)。

3.根据权利要求2所述的一种多工位铆压设备,其特征在于,所述检测装置(12)一侧设置料仓(4),所述料仓(4)用于放置工件。

4.根据权利要求3所述的一种多工位铆压设备,其特征在于,所述机架(1)上设置第一上料机械手(5),所述第一上料机械手(5)抓取所述料仓(4)内的工件,并放置在所述定位台(21)上。

5.根据权利要求4所述的一种多工位铆压设备,其特征在于,所述料仓(4)后方设置振动盘(6),所述振动盘(6)连接第一输送装置(7),所述第一输送装置(7)用于输送所述振动盘(6)内的工件。

6.根据权利要求5所述的一种多工位铆压设备,其特征在于,所述第一输送装置(7)一侧设置第二上料机械手(8),所述第二上料机械手(8)抓取所述第一输送装置(7)上的工件,并放置在所述定位台(21)上的工件的顶部。

7.根据权利要求1所述的一种多工位铆压设备,其特征在于,所述转盘工装(2)另一侧设置气液增压缸(9),所述气液增压缸(9)输出端连接铆合机构,所述气液增压缸(9)用于驱动铆合机构完成工件压铆。

8.根据权利要求7所述的一种多工位铆压设备,其特征在于,所述转盘工装(2)前方设置下料机械手(10),所述下料机械手(10)一侧设置第二输送装置(11)。

9.根据权利要求8所述的一种多工位铆压设备,其特征在于,所述下料机械手(10)抓取所述定位台(21)上的工件,并放置在所述第二输送装置(11)上。

10.一种使用权利要求1-9任一项多工位铆压设备的使用方法,其特征在于,包括:

技术总结

本发明公开了一种多工位铆压设备及其使用方法,包括:机架,机架上设置转盘工装,转盘工装上设置若干个定位台,定位台用于定位工件的位置,转盘工装一侧设置检测装置,检测装置用于监测定位台上的工件的上料方向,转盘工装下方设置顶升机构,顶升机构连接定位台,顶升机构用于升降定位台,检测装置一侧设置料仓,料仓用于放置工件,机架上设置第一上料机械手,第一上料机械手抓取料仓内的工件。该多工位铆压设备,定位台将工件进行定位,再通过检测装置检测工件的上料方向,使得工件的放置位置不易偏移且上料方向得到实时监测,提高了工件放置的位置精度,有效降低了因工件的放置位置和方向偏差而产生的工件松脱或损坏等风险。

技术研发人员:谭勇

受保护的技术使用者:刈钣车件制造(上海)有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!