高效铣刀后刀面瞬时摩擦磨损能量密度变化特性识别方法

本发明涉及高效铣刀后刀面瞬时摩擦磨损能量密度变化特性识别方法,属于机械加工。

背景技术:

1、铣刀后刀面瞬时摩擦磨损能量密度是揭示铣刀后刀面瞬时摩擦与磨损之间动态关系变化过程的主要内容之一,也是评判刀齿后刀面摩擦磨损状态的重要指标。建立铣刀后刀面瞬时摩擦磨损能量密度解算方法,获取其动态分布特性,对揭示高进给铣刀后刀面磨损形成与演变过程具有指导意义。

2、已有的铣刀后刀面摩擦磨损识别方法,只关注后刀面摩擦能耗的整体水平和累积磨损最大宽度、深度,忽略铣削振动和刀齿磨损作用下后刀面上摩擦能耗与磨损分布的不均性和多变性,后刀面不同位置处瞬时摩擦能耗和磨损体积之间的动态关系有待揭示。

3、为此,本发明利用振动作用下铣刀动态切削过程的刀齿后刀面瞬态接触关系,提出铣刀刀齿后刀面瞬时位姿和摩擦速度的解算方法,利用刀齿后刀面瞬时热力耦合场分析结果,解算铣刀切削过程中后刀面瞬时磨损深度、磨损体积与摩擦能耗,构建刀齿后刀面瞬时摩擦磨损能量密度的解算模型,揭示出刀齿后刀面瞬时摩擦与磨损的动态关系变化特性。

技术实现思路

1、本发明研发目的是为了利用刀齿微元的瞬态位姿与后刀面瞬时摩擦速度解算模型,解决了已有方法忽略铣削振动和刀齿磨损对后刀面瞬时摩擦磨损状态的影响的问题,在下文中给出了关于本发明的简要概述,以便提供关于本发明的某些方面的基本理解。应当理解,这个概述并不是关于本发明的穷举性概述。它并不是意图确定本发明的关键或重要部分,也不是意图限定本发明的范围。

2、本发明的技术方案:

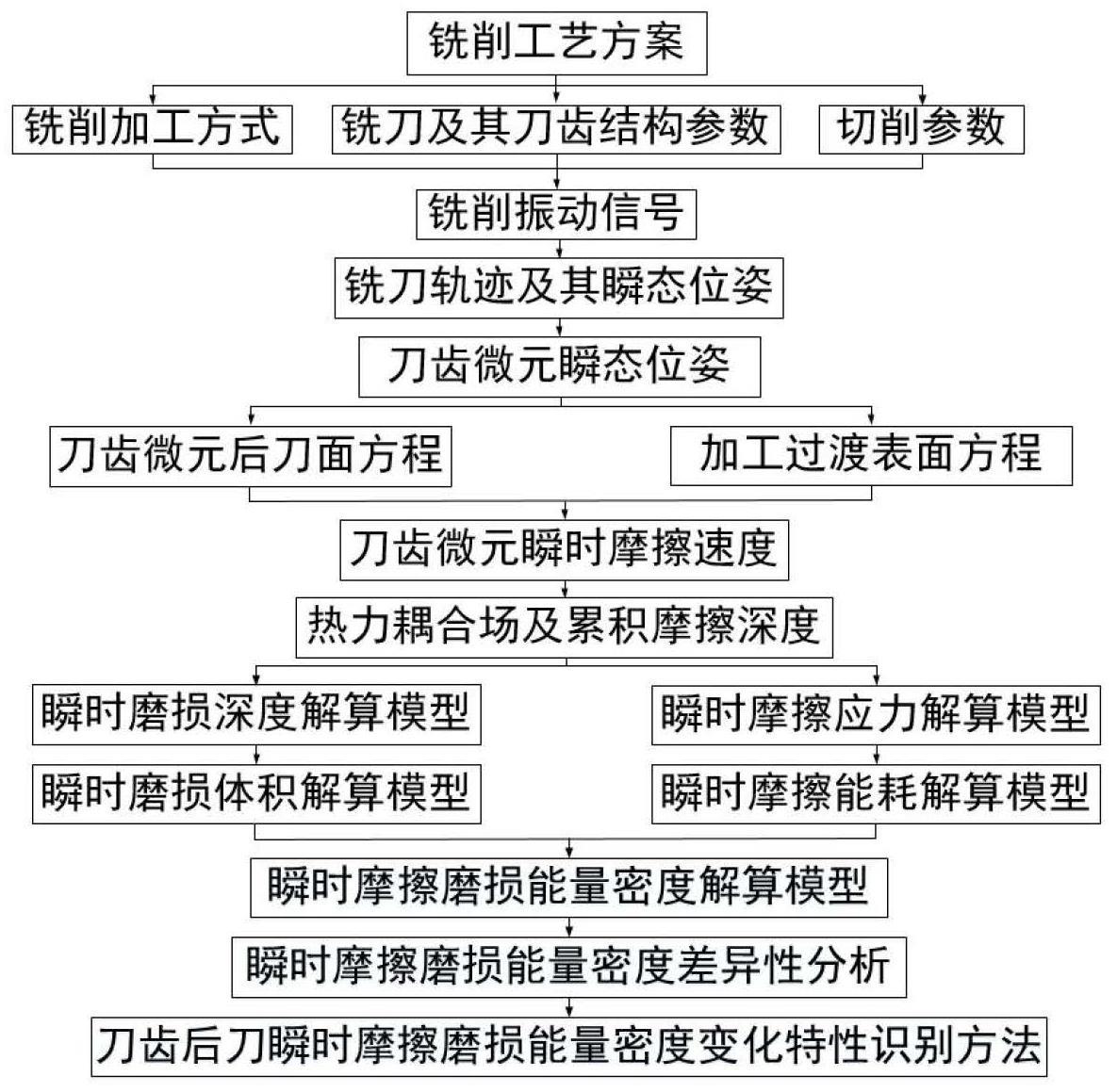

3、高效铣刀后刀面瞬时摩擦磨损能量密度变化特性识别方法,包括:

4、步骤1,铣刀刀齿后刀面瞬时位姿解算方法;

5、步骤2,刀齿微元瞬时位姿及其瞬时摩擦速度解算模型;

6、步骤3,刀齿微元后刀面瞬时磨损深度解算方法;

7、步骤4,刀齿微元后刀面瞬时磨损体积解算方法;

8、步骤5,刀齿微元后刀面瞬时摩擦能耗解算方法;

9、步骤6,刀齿微元后刀面瞬时摩擦磨损能量密度解算方法。

10、优选的:所述步骤1包括:确定铣削加工方式,确定铣刀及其刀齿结构参数和切削参数,在铣削振动信号的作用下,进行铣刀轨迹及其瞬时位姿解算和刀齿微元瞬时位姿解算,即获取高进给铣刀结构和振动作用下铣刀及刀齿瞬时切削位姿;

11、其刀齿后刀面及切削刃的瞬时位姿为:

12、

13、式中,o-xyz为工件坐标系,点o为工件底面、背面和右侧立面三个面的交点,x轴与铣刀进给方向同向,y轴与工件切宽方向同向,z轴与工件切深方向同向,oi-xiyizi为刀齿坐标系如图2所示,将切削刃a-b-eo投影到底面为b1-eo′-a1,过eo′作底面切线,过b1作切线垂线交点为原点oi,oi eo′方向为yi轴oi b1为zi轴,作垂直于底面轴为xi轴,gi为后刀面方程,gi0为切削刃方程,m为刀齿坐标系向工件坐标系转化矩阵,m1为刀齿坐标系向铣刀结构坐标系转化平移矩阵,m2为振动作用下切削坐标系向无振动切削坐标系转化平移矩阵,m3为无振动切削坐标系向工件坐标系转化平移矩阵,t1与t2刀齿坐标系向铣刀结构坐标系转化旋转矩阵,t3为铣刀结构坐标系向振动作用下切削坐标系转化的旋转矩阵,t4、t5为振动切削坐标系向无振动切削坐标系转化旋转矩阵。

14、优选的:所述步骤2包括:

15、获取刀齿微元及其后刀面瞬时位姿与瞬时摩擦速度;

16、计算刀齿微元后刀面与加工过渡表面瞬时接触摩擦特征点e1为:

17、

18、由式(2)求得该点的公切面方程q1(x(t),y(t),z(t)=0,并获得工件坐标系中刀齿微元的瞬时姿态角为:

19、

20、

21、工件坐标系中刀齿微元后刀面参数方程为:

22、

23、式中,xgi(t),ygi(t),zgi(t)分别为刀齿后刀面沿x,y,z三个方向的参数方程;

24、由式(2)和式(5),刀齿后刀面上e1点沿工件坐标系三个方向的运动速度为:

25、

26、利用式(2)和式(6),获得e1点公切面法矢量与运动速度v(t)瞬时夹角β(t),则刀齿微元后刀面上e1点的瞬时摩擦速度v'(t)为:

27、

28、优选的:所述步骤3包括:

29、获得刀齿磨损条件下的微元后刀面及其瞬时磨损深度,e1'为后刀面e1点磨损后的位置点;vhi(t)为沿e1点公切面法矢量度量的瞬时磨损深度速率;η1为e1点公切面法矢量与zi轴空间夹角;η2为e1点公切面法矢量在xioiyi坐标平面上的投影与xi轴平面夹角;δxi,δzi分别为e1'点相对于e1的点坐标增量;

30、沿e1点公切面法矢量方向度量的刀齿微元后刀面磨损深度瞬时增长速率和磨损深度瞬时增量为:

31、

32、式中,hi(t)为刀齿热力耦合场中的后刀面累积磨损深度随时间变化函数;

33、磨损深度瞬时增量引起刀齿微元后刀面沿xi和zi方向的瞬时增量δxi(t),δzi(t)分别为:

34、

35、式中,η1、η2分别为e1点公切面法矢量与zi、yi轴的瞬时夹角;

36、由式(5)、式(8)、式(9),计算磨损条件下的刀齿微元后刀面方程为:

37、

38、由式(9)~式(11),后刀面上瞬时磨损深度为0的点所形成的曲线,为刀齿后刀面瞬时摩擦磨损的下边界;同时,利用式(1)、式(8)和式(9),获得磨损条件下刀齿微元切削刃方程和刀齿后刀面瞬时摩擦磨损的上边界。

39、优选的:所述步骤4包括:

40、由式(2)和式(8)~式(10),利用e1点公切面方程和磨损条件下的刀齿微元后刀面方程,在刀齿后刀面瞬时摩擦磨损的上下边界内,求解刀齿微元后刀面瞬时摩擦面积si,则刀齿微元后刀面上e1点的瞬时磨损体积增长速率vi(t)和累积磨损体积σvi为:

41、

42、式中,l为刀齿微元后刀面e1点瞬时摩擦区域边界。

43、优选的:所述步骤5包括:

44、为精准识别出刀齿后刀面与加工过渡表面瞬时接触区域的摩擦能耗的变化特性,构建刀齿后刀面的瞬时摩擦应力模型;

45、利用工件坐标系内刀齿后刀面瞬时热力耦合场等效应力,获得刀齿微元后刀面的沿瞬时摩擦速度方向的应力分量为:

46、τi'(t)=σx(t)cosγx+σy(t)cosγy+σz(t)cosγz (12)

47、式中,γx(t)、γy(t)、γz(t)、分别为σx(t)、σy(t)、σz(t)与摩擦速度间的夹角;

48、由式(7)和式(12),刀齿微元后刀面上任一点的瞬时摩擦能耗pi(t),和累积摩擦能耗σei为:

49、

50、式中,tj,tj+1分别为刀齿切削起始时间及切削结束时间。

51、优选的:所述步骤6包括:

52、由式(12)和式(13),刀齿微元后刀面上任一点的瞬时摩擦磨损能量密度ei(t),和刀齿切削时段的平均摩擦磨损能量密度为:

53、

54、式中,刀齿微元后刀面瞬时摩擦磨损能量密度ei(t),表示后刀面瞬时抗摩擦磨损能力;平均摩擦磨损能量密度表示刀齿微元后刀面在切削过程中抗摩擦磨损水平。

55、本发明具有以下有益效果:

56、1.本发明提出了刀齿后刀面瞬时磨损深度解算方法,解决了已有方法无法揭示后刀面瞬时摩擦磨损变化特性问题;利用刀齿后刀面瞬时摩擦磨损能量密度,揭示出后刀面瞬时摩擦能耗与瞬时磨损体积之间的动态关系,为定量描述高进给铣刀后刀面磨损形成与演变过程提供了基础模型和方法;

57、2.现已有关于铣刀刀齿磨损的研究主要关注与刀齿后刀面最大磨损宽度,忽略了刀齿在切削过程中磨损状态的动态变化特性,无法揭示出刀齿后刀面磨损深度与磨损体积的演变特性,本发明通过构建刀齿微元后刀面瞬时磨损深度与磨损体积的解算方法,定量揭示了刀齿后刀面摩擦磨损状态的变化特征;

58、3.现已有关于铣刀刀齿后刀面摩擦能耗的解算方法大多数是以实验检测等辅助设备进行求解,忽略了刀齿后刀面摩擦能耗在整个铣削加工过程中的形成与演变过程,本方法利用有限元仿真,提取相应特征点的摩擦学特征变量,构建刀齿微元后刀面的瞬时摩擦能耗解算方法;

59、4.现已有关于铣刀后刀面减磨抗磨研究大部分研究通过实验测试相应刀齿磨损寿命,本发明通过解算出的刀齿微元后刀面瞬时磨损深度、瞬时磨损体积、瞬时摩擦能耗的结果进一步构建出刀齿微元后刀面瞬时摩擦磨损能量密度的解算方法,并进行了差异性研究,可为刀齿后刀面减磨抗磨能力的预测提供依据。

- 还没有人留言评论。精彩留言会获得点赞!