一种钛合金板材挤压成型装置及其挤压成型方法与流程

本发明属于挤压成型,特别是涉及一种钛合金板材挤压成型装置及其挤压成型方法。

背景技术:

1、钛合金指的是多种用钛与其他金属制成的合金金属。钛是20世纪50年代发展起来的一种重要的结构金属,钛合金强度高、耐蚀性好、耐热性高。20世纪50~60年代,主要是发展航空发动机用的高温钛合金和机体用的结构钛合金。钛合金材料具有低密度、轻质量、高比强度、低温性能和高温性能良好、抗蚀性能优异等诸多优点。近年来钛合金挤压型材在航空航天领域的用量日益增多。采用钛合金挤压型材为坯料,可获得理想的微观组织和力学性能,提高材料利用率、减少制造工序,降低制造成本,钛合金挤压型材在航空航天领域将具有非常广阔的应用前景。

2、挤压成型工艺主要生产管材、棒材、型材和线坯。相对于其他金属加工方法,其优点如下:具有比轧制更为强烈的三向压应力状态图,金属可以发挥最大的塑性,因此挤压法可以加工轧制、锻造无法加工的金属;可以生产断面复杂的产品,而其他加工方法很难或者无法处理,而且经济成本高;具有极好的灵活性,通过更换孔模,同一设备能生产各种型号和规格的产品,因此非常适合小批量、多品种、多规格的生产环境;产品尺寸精确,表面质量高,由于具有高表面质量和尺寸精度,多数挤压制品无需再加工即可直接使用;容易实现生产自动化和封闭化,极大的减少加工现场对人员的依赖,特殊有害生产环境无需人工干预。

3、本发明基于中钛青锻多功能压机的“挤压成形技术”进行钛合金板材挤压关键制造,挤压成形技术在节能、节材、缩短制造周期、降低成本、提升产品性能等级等各方面均具有显著优势。但是现有的钛合金板材挤压成型技术在实际中仍存在以下弊端:

4、1.现有的挤压成型中的挤压模不够完善,造成钛合金板材的挤压加工周期长,板材的微观组织要求和力学性能也难以达到要求;

5、2.现有的挤压成型方法制得的钛合金板材合格率较低,难以获得均质板材,表面容易开裂。

6、因此,现有的钛合金挤压成型技术,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种钛合金板材挤压成型装置及其挤压成型方法,通过对挤压模的结构进行改进,设置有过渡槽和阶梯孔,使得该挤压模能大大提高钛合金板材的挤压加工效率,且板材的微观组织要求和力学性能也能达到要求,解决了现有的挤压成型模具不够完善,造成钛合金板材的挤压加工周期长,板材的微观组织要求和力学性能也难以达到要求的问题。

2、为解决上述技术问题,本发明是通过以下技术方案实现的:

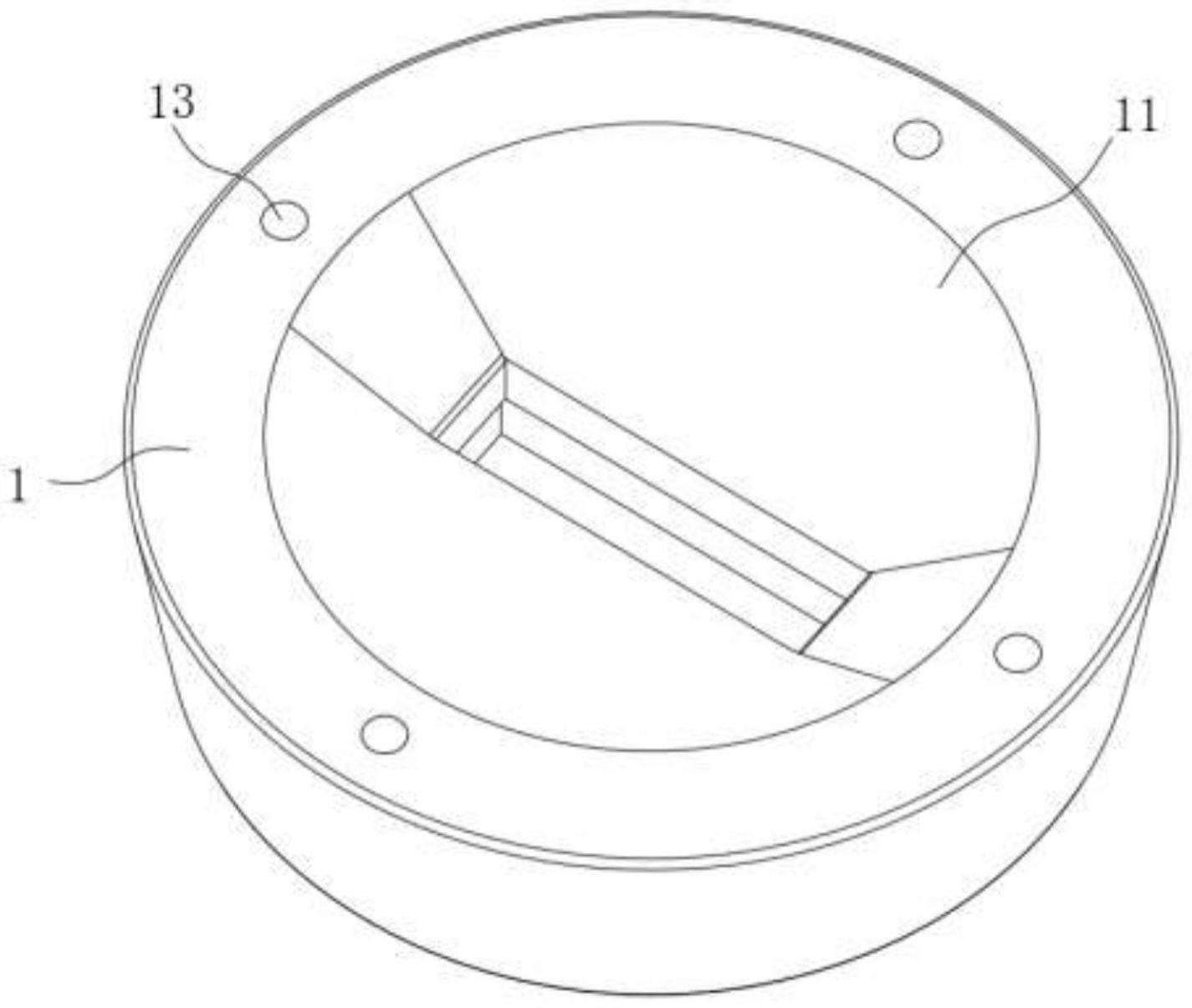

3、本发明为一种钛合金板材挤压成型装置,包括挤压模,挤压模靠近挤压设备的挤压筒的一侧设置有过渡槽,过渡槽设置为天圆地方结构,由外端的圆形过渡到内端的矩形;挤压模远离挤压设备的挤压筒的一侧设置有阶梯孔,阶梯孔由外端的大矩形孔和内端的小矩形孔组成。

4、进一步地,过渡槽的圆形面积与矩形面积之比为12。

5、进一步地,过渡槽的矩形的两长边处高,两短边处低,使得板材挤压成型时,两边两竖先成型,中间一横后成型。

6、进一步地,阶梯孔的大矩形孔与小矩形孔的长度之比为1。

7、进一步地,挤压模靠近挤压设备的挤压筒的一侧边缘处设置有四个沿圆周均匀分布的螺栓孔;挤压模通过四个螺栓孔固定在挤压筒的端部。

8、本发明亦提供一种钛合金板材挤压成型方法,包括以下步骤:

9、步骤一:挤压坯料涂防氧化涂料,将钛合金坯料置入加热炉内预热,预热温度150℃~180℃,并保温10min,出炉后均匀喷涂防氧化涂料,然后回炉,回炉温度180℃~200℃,并保温5min;

10、步骤二:挤压坯料加热,将喷涂后的钛合金坯料置入电阻炉内加热,加热温度930℃,并保温2.5~3h;

11、步骤三:模具安装及预热,按要求进行模具安装,然后对挤压筒和挤压模进行预热,预热温度250℃~350℃;

12、步骤四:坯料润滑包套,加热后的钛合金坯料表面用润滑剂进行润滑,润滑完成后进行包套保温;

13、步骤五:模具润滑,将润滑脂均匀喷涂到挤压筒的内表面,将润滑脂均匀喷涂到挤压模的过渡槽和阶梯孔的内表面,喷涂厚度1mm;

14、步骤六:坯料转移,将包套后的钛合金坯料迅速从加热炉转移到挤压设备,时间≤3min;

15、步骤七:挤压,挤压设备按设定的挤压速度10mm/s进行挤压;

16、步骤八:取出,挤压完成后取出钛合金板材。

17、本发明具有以下有益效果:

18、1、本发明通过对挤压模的结构进行改进,设置有过渡槽和阶梯孔,使得该挤压模能大大提高钛合金板材的挤压加工效率,且板材的微观组织要求和力学性能也能达到要求,挤压时,钛合金坯料进入至过渡槽内,之后矩形出口处两边两竖先成型,中间一横后成型,最后从阶梯孔挤出至设备外,完成挤出操作,阶梯孔使得板材与挤压模在分离时,也起到一定的保温作用,避免板材与外部环境直接接触,温降的过渡效果更好,板材更加容易脱模,能够提高生产效率,保证板材尺寸精度,降低生产成本。

19、2、本发明的挤压成型方法制得的钛合金板材合格率高,能获得均质板材,且板材表面不容易开裂,通过对挤压筒和挤压模进行预热,通过对模具进行润滑等操作,加快成型效率,改善内部应力状况。

技术特征:

1.一种钛合金板材挤压成型装置,包括挤压模(1),其特征在于:

2.根据权利要求1所述的一种钛合金板材挤压成型装置,其特征在于,所述过渡槽(11)的圆形面积与矩形面积之比为12。

3.根据权利要求1所述的一种钛合金板材挤压成型装置,其特征在于,所述过渡槽(11)的矩形的两长边处高,两短边处低,使得板材挤压成型时,两边两竖先成型,中间一横后成型。

4.根据权利要求1所述的一种钛合金板材挤压成型装置,其特征在于,所述阶梯孔(12)的大矩形孔与小矩形孔的长度之比为1。

5.根据权利要求1所述的一种钛合金板材挤压成型装置,其特征在于,所述挤压模(1)靠近挤压设备的挤压筒的一侧边缘处设置有四个沿圆周均匀分布的螺栓孔(13);

6.一种钛合金板材挤压成型方法,采用权利要求1-5任意一项所述的一种钛合金板材挤压成型装置,其特征在于,包括以下步骤:

技术总结

本发明公开了一种钛合金板材挤压成型装置及其挤压成型方法,涉及挤压成型技术领域。本发明包括挤压模,挤压模靠近挤压设备的挤压筒的一侧设置有过渡槽,过渡槽设置为天圆地方结构,由外端的圆形过渡到内端的矩形;挤压模远离挤压设备的挤压筒的一侧设置有阶梯孔,阶梯孔由外端的大矩形孔和内端的小矩形孔组成。本发明通过对挤压模的结构进行改进,设置有过渡槽和阶梯孔,使得该挤压模能大大提高钛合金板材的挤压加工效率,且板材的微观组织要求和力学性能也能达到要求,解决了现有的挤压成型模具不够完善,造成钛合金板材的挤压加工周期长,板材的微观组织要求和力学性能也难以达到要求的问题。

技术研发人员:赵先锋,杜红强,朱林,韩宾,魏永胜,梁甲成,苏海文

受保护的技术使用者:青海中钛青锻装备制造有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!