一种超大型H型钢交叉差温协同轧制的工艺方法

本发明涉及金属压力加工,尤其涉及一种超大型h型钢交叉差温协同轧制的工艺方法。

背景技术:

1、h型钢是一种截面面积分配更加优化、强重比更加合理的经济断面高效型材,因其断面与英文字母“h”相同而得名。并且和普通热轧工字钢相比,使用h型钢制作的钢结构工程具有一系列的优点,比如抗弯能力强、重量轻,施工快速、抗震性能好和节约成本和降耗等。因此在高层建筑、工业厂房、起重机械、石油化工、海洋工程、桥梁闸坝等行业得到广泛的应用,所以h型钢是我国提倡发展的型材品种之一。

2、近年来,类似购物中心、跨海桥梁、钻井平台等高层建筑和大型设施,更倾向于使用大高度、大跨度及大尺寸的钢结构件,对大尺寸h型钢需求迫切。热轧超大型h型钢由于没有热影响区对力学性能的不利影响,在钢结构加工领域逐渐受到青睐,有逐步替代焊接h型钢的趋势。较普通热轧h型钢而言,热轧超大型h型钢的翼缘、腹板厚度较大且外部尺寸较大。

3、但是由于超大型h型钢断面复杂,压缩比、变形量小,导致轧制过程中超大型h型钢温度分布不均匀,翼缘沿厚度方向中心变形不足,再结晶不充分,晶粒粗大导致中心机械性能差,各断面组织分布不均匀,其中腰腿连接部位的晶粒尺寸最大,翼缘居中,腹板最小;组织分布的不均匀,使得超大型h型钢断面力学性能及耐腐蚀性能分布不均匀,其中晶粒尺寸大的部位力学性能和耐腐蚀性能低,晶粒尺寸小的地方力学性能和耐腐蚀性能高,且超大型h型钢z向性能不稳定、断面收缩率低,终轧温度高,导致轧件材料晶粒粗大、力学性能低。

4、由于超大型h型钢变形不均匀以及轧制过程中温度分布不均匀,导致存在较大的残余应力,而残余应力过大易导致严重的质量问题,如空冷时腹板翼缘冷却速度不同,导致腹板冷却浪的产生;切割时腹板与翼缘的交界处火焰切割的根部出现裂纹;超大型h型钢经轧后超快速冷却易出现因冷却不均匀而引发的形变,形成“内并外扩”现象,给矫直工序带来困难等。

5、综上所述,超大型h型钢温度场及翼缘渗透性控制是提高超大型h型钢性能,减少废品及质量事故,提高成材率的关键影响因素。超大型h型钢轧后断面温差大,翼缘沿厚度方向变形不均匀,如果单纯通过轧前差温轧制、轧后超快速冷却,很难达到理想的效果。针对三机架可逆连轧机组,超大型h型钢轧制过程中轧件差温轧制的温度梯度仅靠轧前及轧后冷却很难维持,且差温轧制对翼缘变形均匀性影响有限,单纯依靠差温轧制很难使翼缘变形均匀,且为保证超大型h型钢头尾冷却均匀,需要超大型h型钢轧制过程中进行甩尾,改变原有的超大型h型钢轧制节奏,会严重影响生产效率。

技术实现思路

1、针对超大型h型钢轧制过程中温度分布不均匀,翼缘沿厚度方向中心变形不足的问题,本发明的目的在于提供一种超大型h型钢交叉差温协同轧制的工艺方法,将传统七道次“x-h”万能轧机机组可逆连轧改为其中前两道次ur立辊和uf立辊交叉差温协同轧制,后五道次万能轧机机组可逆连轧差温轧制,并用气雾冷却装置在轧前使超大型h型钢腹板、翼缘内外侧及腰腿连接处形成温度梯度,轧中机架间气雾冷却装置维持差温轧制所需温度梯度,轧后对超大型h型钢超快冷,可提高强度、塑性和韧性,有效降低微合金元素的用量,提高超大型h型钢机械性能,改善其组织状态。

2、本发明采用的技术方案如下:

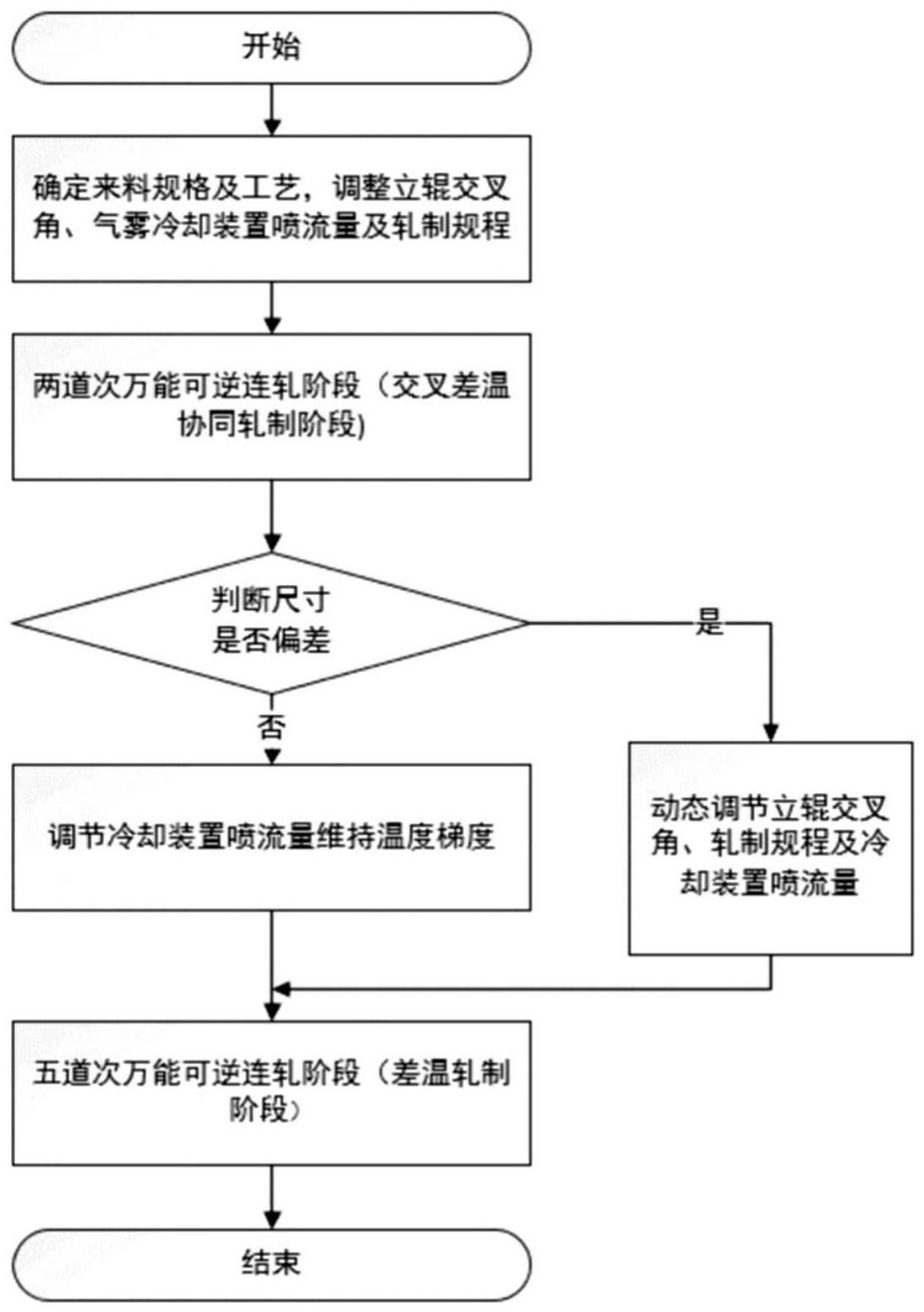

3、本发明所提出的一种超大型h型钢交叉差温协同轧制的工艺方法,用于七道次“x-h”万能轧机机组可逆连轧过程中,其中前两个道次分别为ur立辊和uf立辊交叉差温协同轧制,后五个道次为万能轧机机组可逆连轧差温轧制;具体包括以下步骤:

4、s1、确定超大型h型钢来料规格、工艺,调整立辊交叉角、气雾冷却装置喷流量及轧制规程;

5、s2、当交叉差温轧制两道次后,根据超大型h型钢尺寸及温度偏差,动态调节立辊交叉角、轧制规程及气雾冷却装置喷流量;

6、s3、当经过前两道次交叉差温轧制后,调整立辊交叉角为0°,并在后五道次万能轧机机组可逆连轧中根据超大型h型钢尺寸及温度偏差,动态调节轧制规程及气雾冷却装置喷流量维持差温轧制所需温度。

7、进一步的,第一道次ur立辊交叉角为0.10~0.13°,uf立辊交叉角为0.11~0.13°;第二道次ur立辊交叉角为0.11~0.14°,uf立辊交叉角为0.12~0.14°。

8、进一步的,第一道次轧制的腹板总压下率为18~23%,翼缘总压下率为26~31%;在经过第一道次交叉差温协同轧制后,根据超大型h型钢偏差情况,第二道次轧制的腹板总压下率为20~25%,翼缘总压下率为25~30%;在经过第二道次交叉差温协同轧制后,根据超大型h型钢偏差情况,第三道次轧制的腹板总压下率为15~20%,翼缘总压下率为20~25%;第四道次轧制的腹板总压下率为15~20%,翼缘总压下率为17~23%;第五道次轧制的腹板总压下率为6~11%,翼缘总压下率为8~13%;第六道次轧制的腹板总压下率为3~9%,翼缘总压下率为6~11%;第七道次轧制的腹板总压下率为0~5%,翼缘总压下率为2~5%。

9、进一步的,在第一道次轧件进入轧机前,通过在轧机机架上安装气雾冷却装置,对超大型h型钢的翼缘内外侧、腰腿连接部位以及腹板进行喷射,使腹板与翼缘内外侧温差为100~110℃,腹板与腰腿连接部位温差为110~120℃;在第二道次,腹板与翼缘内外侧温差为90~100℃,腹板与腰腿连接部位温差为100~110℃;在第三道次,腹板与翼缘内外侧温差为90~100℃,腹板与腰腿连接部位温差为95~105℃;在第四道次,腹板与翼缘内外侧温差为85~95℃,腹板与腰腿连接部位温差为95~105℃;在第五道次,腹板与翼缘内外侧温差为80~90℃,腹板与腰腿连接部位温差为90~100℃;在第六道次,腹板与翼缘内外侧温差为75~85℃,腹板与腰腿连接部位温差为85~95℃;在第七道次,腹板与翼缘内外侧温差为70~80℃,腹板与腰腿连接部位温差为80~90℃。

10、进一步的,所述气雾冷却装置前设置热成像仪;首先在h型钢的上方设置两个热成像仪,分别测量h型钢上方的腹板和翼缘内测温度;其次在h型钢的下方也设置两个热成像仪,并与h型钢的上方的两个热成像仪以腹板为对称中心对称设置,分别测量h型钢下方腹板和翼缘内测温度;最后在h型钢的两个翼缘外、处于h型钢的纵向与h型钢上下方热成像仪的同一位置,各设置一个热成像仪,测量翼缘外侧温度,实时监测超大型h型钢温度偏差,并将温度偏差信息传递给计算机,并控制安装在轧机机架上的气雾冷却喷射装置,控制冷却装置的各项参数,从而实现对热轧超大型h型钢在差温轧制过程中所需温度梯度。

11、本发明与现有技术相比具有以下有益效果:

12、1、本发明将传统七道次“x-h”万能轧机机组可逆连轧改为其中前两道次ur立辊和uf立辊交叉差温协同轧制,后五道次万能轧机机组可逆连轧差温轧制,相对于普通七道次可逆轧制超大型h型钢,利用交叉差温协同轧制的方式可降低了超大型h型钢因温度不均匀而产生的残余应力,改善翼缘部位的渗透性,细化腰腿连接部分以及翼缘部位的晶粒,缩短冷床时间,节约冷床面积,防止或降低h型钢的翘曲和弯曲,提高超大型h型钢力学性能及成材率。

13、2、本发明利用交叉差温协同轧制工艺所生产的超大型h型钢,完全满足国家《热轧h型钢和剖分t型钢》gb/t11263-2017标准的要求,并且减少了腹板冷却波浪和腹板开裂现象,保证超大型h型钢轧制过程温度及组织分布均匀,翼缘沿厚度方向中心变形均匀,进而提高轧后超大型h型钢生产效率,提高超大型h型钢产品的竞争力。

- 还没有人留言评论。精彩留言会获得点赞!