一种薄壁不锈钢管冷轧加工系统及方法与流程

本发明属于薄壁不锈钢管生产及加工,尤其涉及一种薄壁不锈钢管冷轧加工系统及方法。

背景技术:

1、冷轧作为管件冷加工的主要手段,尤其对高精度薄壁管成形,其特点是减壁能力强,可显著改善材料的力学性能、尺寸精度和表面质量。随着科学技术的迅速发展,薄壁无缝不锈钢管在航空、电子、化学、原子能等工业得到广泛应用,对其质量要求也越来越高。

2、薄壁无缝不锈钢管冷轧加工工艺中,以冷轧机为核心的冷轧系统是关键部件。现有技术中的二辊冷轧机,具有一对上下布置的轧辊,且轧辊具有直径沿圆周方向逐渐缩小的锥状孔,一对轧辊设置有沿长度方向逐渐缩小的锥状芯棒,轧辊在旋转的同时沿着芯棒的锥面反复前进和后退,一对轧辊以及芯棒对管坯进行缩径轧制而得到成品管。

3、然而,上述过程中,对管坯进行缩径轧制而得到成品管,无法制得很薄的不锈钢管;安装一对轧辊的机架需要往返运动以实现轧辊在旋转的同时沿着芯棒的锥面反复前进和后退,动力系统复杂。

4、因此,如何提供一种能够生产超薄的薄壁不锈钢管、且动力系统简单的薄壁不锈钢管冷轧加工系统及方法,成为本领域亟需解决的技术问题。

技术实现思路

1、本发明提供一种薄壁不锈钢管冷轧加工系统,包括:

2、供管机构,包括机壳以及位于机壳内的直线顶送机构,以将预制圆管顶向轧机总成;

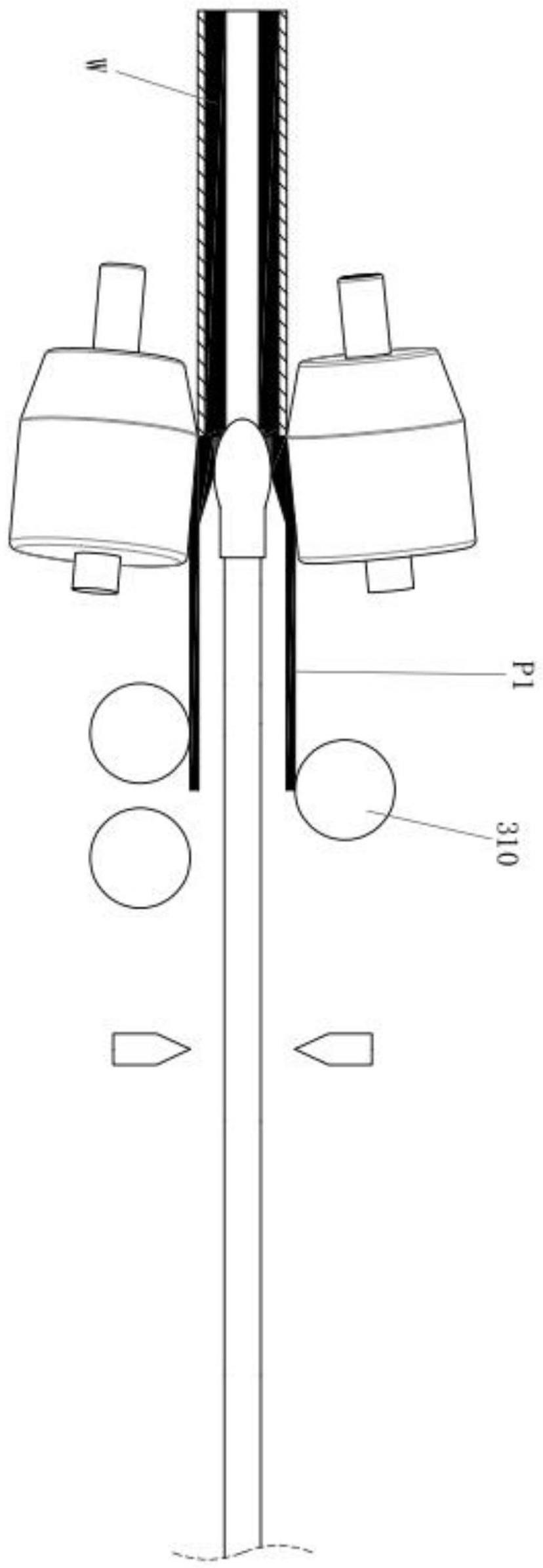

3、轧机总成,布置在供管机构下游,包括一对呈上下布置的轧辊以及位于一对轧辊之间的顶芯,且一对轧辊的旋转方向相反;

4、矫直机构,布置在轧机总成下游,用于将过程薄壁圆管矫直;

5、管道环切机,布置在矫直机构下游,用于将过程薄壁圆管切断形成成品薄壁圆管;

6、顶芯控制中心,布置在管道环切机下游,包括壳体总成以及位于壳体总成内的顶芯抽送机构,在对过程薄壁圆管切割前将顶芯收回;

7、其中,上方的轧辊向一侧以及下方倾斜,下方的轧辊向另一侧以及上方倾斜;并且,上方的轧辊的轴线、下方的轧辊的轴线以及顶芯的轴线相交。

8、进一步的,轧机总成还包括机架总成,一对轧辊可转动地安装于机架总成;

9、轧辊包括圆柱部以及锥台部,且锥台部在圆柱部左侧;

10、顶芯包括椭圆球部以及长轴部,且椭圆球部设置于长轴部的左侧;

11、长轴部的左端连接椭圆球部,右端连接顶芯抽送机构。

12、进一步的,轧机总成还包括安装于机架总成的一对轧辊驱动器,轧辊的右端还固定安装有轧辊动力轴;

13、其中,轧辊驱动器包括:

14、安装板,固定安装于机架总成;

15、动力源,安装于安装板;

16、传动轴,其一端通过联轴器连接动力源的动力输出轴,另一端通过联轴器连接轧辊动力轴;

17、支承式轴承,安装于安装板,传动轴贯穿于支承式轴承。

18、进一步的,机架总成包括轧辊安装座,一对轧辊可转动地安装于轧辊安装座;

19、其中,轧辊的左端还固定安装有轧辊支承轴,轧辊安装座的左侧设置有第一轴承,轧辊安装座的右侧设置有第二轴承,且第一轴承及第二轴承的轴线与轧辊的轴线共线;

20、传动轴还贯穿于第一轴承,轧辊支承轴贯穿于第二轴承。

21、进一步的,轧辊驱动器还包括轧辊位置检测单元,用以实时监测传动轴的位置变动幅度。

22、进一步的,轧辊位置检测单元包括监测模块以及振幅传感器,监测模块固定安装于安装板上,振幅传感器安装于支承式轴承,且振幅传感器与监测模块电性连接。

23、进一步的,轧辊驱动器还包括速度控制单元,速度控制单元包括变频驱动器和控制终端;

24、其中,变频驱动器固定安装于安装板上,控制终端安装于动力源,且控制终端与变频驱动器电性连接。

25、进一步的,供管机构还包括伸出机壳的导引管,且导引管的内径与预制圆管的外径匹配。

26、本发明还提供一种薄壁不锈钢管冷轧加工方法,使用上述的系统,包括如下步骤:

27、s1、采用热轧穿孔工艺,将钢棒粗加工为预制圆管;

28、s2、对预制圆管进行表面处理:

29、s21、酸洗:使用盐酸在常温条件下对预制圆管清洗30~40min;

30、s22、水洗:在常温下使用流水对预制圆管冲洗5~10min;

31、s23、磷皂化处理:在70-75℃条件下,对预制圆管磷化处理10~15min;

32、使用70-75℃热水,对预制圆管清洗5~10min;

33、在常温下使用流水对预制圆管冲洗5~10min;

34、将预制圆管置于温度为50-70℃的皂化槽中皂化10-20min;

35、s24、干燥:将磷皂化处理后的预制圆管烘干或热风吹干;

36、s3、对预制圆管进行冷轧精加工,使其成为成品薄壁圆管:

37、s31、将预制圆管装入供管机构;

38、s32、启动薄壁不锈钢管冷轧加工系统,将预制圆管冷轧加工为成品薄壁圆管。

39、进一步的,s32中,包括如下步骤:

40、s321、同时启动供管机构以及轧机总成,在直线顶送机构作用下,将预制圆管顶向轧机总成,直至预制圆管抵触顶芯;

41、s322、预制圆管继续向右运动,在直线顶送机构的作用以及轧辊摩擦力带动下向右移动,穿过顶芯使其成为过程薄壁圆管;

42、s323、随着过程薄壁圆管不断向右形成,过程薄壁圆管在经过矫直机构时被矫直;

43、s324、当过程薄壁圆管右端到达预设位置时,供管机构以及轧机总成同时停止,与此同时,顶芯控制中心启动,将顶芯收回;

44、s325、启动管道环切机,将过程薄壁圆管切断形成成品薄壁圆管;

45、s326、顶芯控制中心启动,将顶芯伸出至初始位置;

46、s327、再次启动供管机构以及轧机总成,重复上述s322~s326,制成更多的成品薄壁圆管。

47、进一步的,所述s322中,还包括如下步骤:

48、s3221、通过振幅传感器实时监测传动轴的位置变动幅度,并将该位置变动幅度信息反馈至监测模块;

49、s3222、当传动轴的位置变动幅度超过预设的阈值时,监测模块将该位置变动幅度信息发送至变频驱动器;

50、s3223、变频驱动器接收监测模块反馈的传感器信息,并根据该传感器信息通过控制终端控制动力源的动力输出。

51、本发明的有益效果:

52、(1)通过扩孔扩径的方式,将管坯制成薄壁不锈钢管,制得的管壁相比于现有技术薄很多。

53、(2)轧辊的机架无需往返双向直线运动,轧机总成的动力系统简单;上方的轧辊向一侧以及下方倾斜,下方的轧辊向另一侧以及上方倾斜,冷轧过程中,相对旋转的一对轧辊将过程薄壁圆管的外径进行平整,提高了后续成品的质量,与此同时,预制圆管还可以在轧辊的摩擦力辅助带动下向右移动,降低了供管机构中直线顶送机构动力输出,降低能耗。

54、(3)初始可以设置圆管向右移动的速度快一些,以便提高加工效率;加工过程中,通过轧辊位置检测单元实时监测传动轴的位置变动幅度,判断一对轧辊的位置稳定性,并根据检测结果实时调节圆管向右移动的速度,充分平衡了加工效率和加工精度。

55、(4)预制圆管在供管机构中直线顶送机构作为主动力输出作用下,以及在轧辊的摩擦力辅助作用下向右移动,当圆管向右移动的速度过快,影响轧辊以及顶芯位置稳定性,需要适当降低圆管向右移动速度时,只需微调动力源的动力输出即可,无需调节直线顶送机构的主动力输出。由于动力源和轧辊位置检测单元都属于轧辊驱动器,使用一个控制系统,控制效率高、响应速度快。

56、(5)冷轧前,通过对预制圆管进行表面处理,对预制圆管起减摩润滑作用,同时能够增强预制圆管的耐腐蚀性能,最终,提高了成品质量。

- 还没有人留言评论。精彩留言会获得点赞!