一种GH2901合金棒材锻造方法与流程

本发明涉及高温合金,尤其涉及一种gh2901合金棒材锻造方法。

背景技术:

1、gh2901合金是fe-ni-cr基沉淀强化的变形高温合金,合金以cr、mo元素作为固溶强化元素并且含有3% ti元素作为时效强化元素;合金组织以’[ni3(ti,al)]相进行时效强化,微量的al元素抑制γ’向η-ni3ti相的转化,合金在650℃以下具有较高的屈服强度和持久强度,760℃以下抗氧化性能良好,长期使用组织稳定,可用于航空发动机和地面燃气涡轮的转动件和紧固件,现有的锻造棒材晶粒度不均匀。

技术实现思路

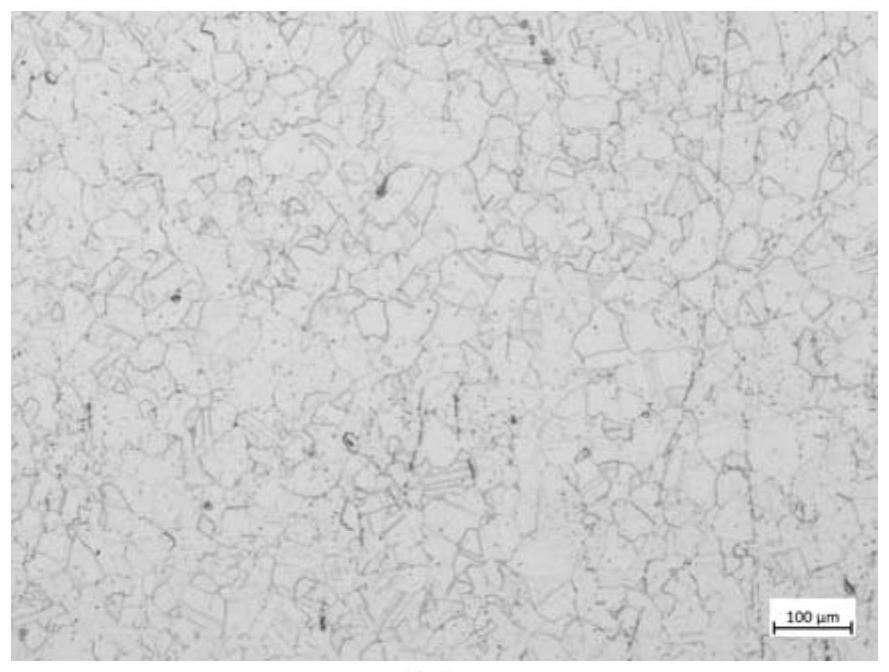

1、本发明的目的是在于克服、补充现有技术中存在的不足,提供一种gh2901合金棒材锻造方法,以φ508mm自耗锭为原材料,经过均匀化扩散处理+多火次阶梯温度加热+多火次配套锻造变形率等工艺手段控制,制备出晶粒度细小且均匀的锻造棒材。

2、本发明采用的技术方案是:

3、一种gh2901合金棒材锻造方法,其中:按重量份计,包括以下组分:

4、s1.按质量分数计,镍基高温合金饼材包括以下组分:c 0.02~0.04%,cr12.0~13.0%,ni42.0~43.0%,mo5.5~6.0%,al0.15-0.30%,ti2.90-3.05,其余为不可避免的杂质元素,以上总和为100%,称取高纯度金属cr、金属ni、金属mo、金属al、金属ti、石墨c,并将上述原料加入熔炼炉中进行熔炼并抽真空,控制真空度≤15pa,待配料完全融化后,控制真空度≤5pa进行精炼1-10h,之后浇注,得到电极棒,并将电极棒头部焊接假电极并放入真空熔炼炉中进行自耗重熔成自耗锭;

5、s2.将自耗锭置于加热炉进行均匀化高温扩散;

6、均匀化高温扩散目的是降低cr、mo、ti元素在钢锭组织中的枝晶偏析系数,改善钢锭内部铸态的直径间距。

7、s3.将步骤s2中经均匀化高温扩散后的自耗锭进行圆周面滚磨,并将滚磨后的自耗锭通过加热炉进行预热;

8、预热目的是将自耗锭内外部能够充分加热,使得自耗锭在后续锻造热变形过程中材料温度处于最优再结晶温度范围。

9、s4.将预热后的自耗锭通过自由锻压机沿轴向锻造使得自耗锭轴向变形,通过轴向变形以消除部分铸态枝晶组织并同时增大径向截面面积,得到合金坯;

10、s5.将步骤s4处理后的合金坯按4~6火次进行径向锻造热变形和再加热,得到合金圆棒材;

11、s6.将合金圆棒材进行车光处理;

12、s7.将合金圆棒材进行接触法100%超声波检测,合格后入库。

13、优选的是,所述的gh2901合金棒材锻造方法,其中:步骤s1中自耗重熔控制真空度≤1mpa。

14、优选的是,所述的gh2901合金棒材锻造方法,其中:步骤s2均匀化高温扩散的温度为1200℃±10℃,保温时间为48~50h。

15、优选的是,所述的gh2901合金棒材锻造方法,其中:步骤s3预热温度为1100℃±10℃,保温时间为7~10h。

16、优选的是,所述的gh2901合金棒材锻造方法,其中:步骤s4中锻压机沿轴向按15~20mm/s的变形线速度进行锻造,合金坯和自耗锭的长度比为62~70:100。

17、优选的是,所述的gh2901合金棒材锻造方法,其中:步骤s5中1~3火次自由锻造控制平均变形率为35%±2%,控制加热温度为1100℃±10℃,保温时间为30~90min,4~6火次自由锻造控制平均变形率每火次递减3~5%,控制加热温度为1020℃±10℃,保温时间为30~90min。

18、径向锻造热变形过程可整体分2个阶段:第一阶段,前期1~3火次采用平均变形率35%±2%,加热温度按1100℃±10℃,其目的是使残余铸态组完全转化成粗大等轴晶组织;第二阶段,后期4~最终火次采用平均变形率每火次递减3~5%的方式,加热温度按1020℃±10℃,其目的是让合金材料在能够在均匀锻造热变形的同时充分完成动态再结晶,以形成均匀且细小的晶粒组织。

19、优选的是,所述的gh2901合金棒材锻造方法,其中:步骤s6中控制车光深度占合金圆棒材径向的5~10%以消除边缘氧化层,控制合金圆棒材表面粗糙度≤1.6μm。

20、本发明的优点:

21、(1)本发明的gh2901合金棒材锻造方法,合理优化了合金成分范围;通过均匀化扩散处理减小了自耗锭的元素偏析;通过轴向变形消除了部分铸态组织;通过合理分配锻造变形率和加热温度形成细小且均匀的晶粒组织;均匀的晶粒组织为超声波检测提供更加准确的声波反射回馈,利于缺陷的发现排除。

技术特征:

1.一种gh2901合金棒材锻造方法,其特征在于:按重量份计,包括以下组分:

2.根据权利要求1所述的gh2901合金棒材锻造方法,其特征在于:步骤s1中自耗重熔控制真空度≤1mpa。

3.根据权利要求1所述的gh2901合金棒材锻造方法,其特征在于:步骤s2均匀化高温扩散的温度为1200℃±10℃,保温时间为48~50h。

4.根据权利要求1所述的gh2901合金棒材锻造方法,其特征在于:步骤s3预热温度为1100℃±10℃,保温时间为7~10h。

5.根据权利要求1所述的gh2901合金棒材锻造方法,其特征在于:步骤s4中锻压机沿轴向按15~20mm/s的变形线速度进行锻造,合金坯和自耗锭的长度比为62~70:100。

6.根据权利要求1所述的gh2901合金棒材锻造方法,其特征在于:步骤s5中1~3火次自由锻造控制平均变形率为35%±2%,控制加热温度为1100℃±10℃,保温时间为30~90min,4~6火次自由锻造控制平均变形率每火次递减3~5%,控制加热温度为1020℃±10℃,保温时间为30~90min。

7.根据权利要求1所述的gh2901合金棒材锻造方法,其特征在于:步骤s6中控制车光深度占合金圆棒材径向的5~10%,控制合金圆棒材表面粗糙度≤1.6μm。

技术总结

本发明提供一种GH2901合金棒材锻造方法,包括以下步骤:S1.称取高纯度金属Cr、金属Ni、金属Mo、金属Al、金属Ti、石墨C,并将上述原料加入熔炼炉中进行熔炼,精炼,浇注,得到电极棒,并将电极棒自耗重熔成自耗锭;S2.将自耗锭置于加热炉进行均匀化高温扩散;S3.将自耗锭进行圆周面滚磨,预热;S4.将自耗锭沿轴向锻造,得到合金坯;S5.将合金坯按4~6火次进行径向锻造热变形和再加热,得到合金圆棒材;S6.将合金圆棒材进行车光处理;S7.将合金圆棒材进行超声波检测。本发明合理优化了合金成分范围;通过均匀化扩散处理减小了自耗锭的元素偏析;通过轴向变形消除了部分铸态组织;通过合理分配锻造变形率和加热温度形成细小且均匀的晶粒组织。

技术研发人员:李成龙,钟裕国,陈思敏,王志凯,王彦良,宁新伟,孙志,宋彬,荣文凯,赵长虹,王世普,浦益龙

受保护的技术使用者:江苏隆达超合金航材有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!