一种轧机振动检测系统的制作方法

本发明涉及金属轧制设备,尤其是指一种轧机振动检测系统。

背景技术:

1、在金属板材的轧制生产中,冷轧车间酸轧机组采用多架轧机连续轧制,轧机的轧制速度随着带材产品的传输方向逐级递增,轧制速度提高后控制系统的增益增加或者液压缸超过一定行程时,轧机将会可能发生多种形式的振动,其中,以振动频率在125hz~240hz区间的三倍频颤振最为常见;出现三倍频颤振时,轧制带材的厚度波动异常,同时影响带材板型,使带材表面出现明暗相间的振痕,影响产品良率;若不能及时检测发现轧机的三倍频异常颤振,还易出现断带缠辊等严重生产事故,存在较大的安全隐患;机组的三倍频颤振直接制约了轧机轧制速度的进一步提升和高强薄带产品的开发。

2、轧机三倍频颤振属于轧机垂直系统振动中的一种,由于轧机垂直系统的组件较多,引起三倍频颤振的因素复杂,目前产线中缺少相关的在线检测系统。

技术实现思路

1、为此,本发明所要解决的技术问题在于克服现有技术中针对三倍频颤振缺少在线检测系统的技术难点,提供一种轧机振动检测系统,进行在线检测和实时分析,避免轧机异常颤振影响带材质量,提高生产安全性。

2、为解决上述技术问题,本发明提供了一种轧机振动检测系统,其包括,

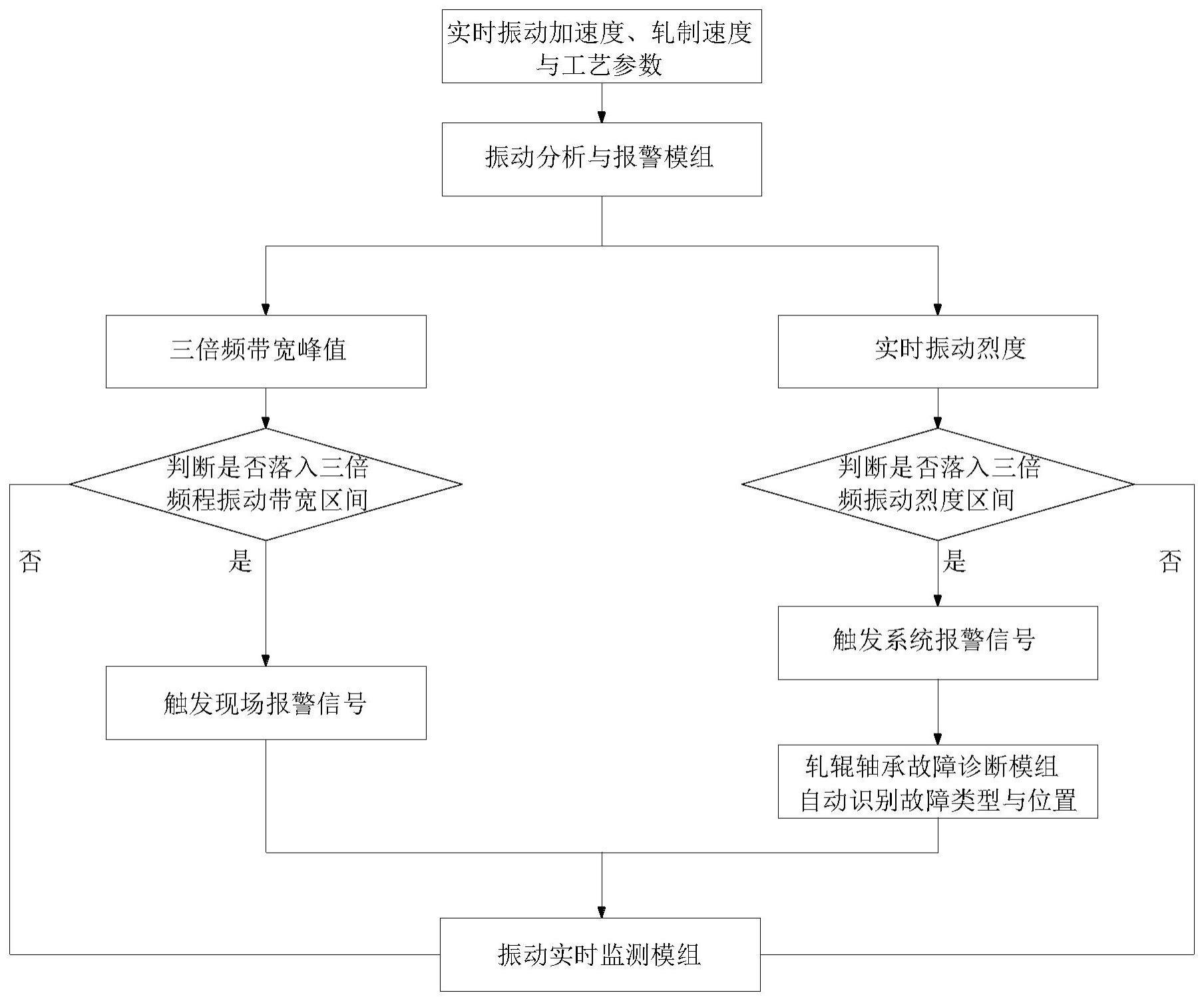

3、振动实时监测模组,其包括第一采集装置、第二采集装置和显示装置;所述第一采集装置用于采集轧辊的振动加速度,所述第二采集装置用于采集轧机的轧制速度;

4、振动分析与报警模组,其设置有轧机发生三倍频颤振的第一振动烈度区间;所述振动分析与报警模组用于处理所述振动加速度并输出第二振动烈度,将所述第二振动烈度与所述第一振动烈度区间比较,进行振动烈度判断;当所述第二振动烈度落入所述第一振动烈度区间时,触发系统报警信号;当所述第二振动烈度未落入所述第一振动烈度区间时,直接输出所述第二振动烈度至所述显示装置;

5、轧辊轴承故障诊断模组,其连接所述振动分析与报警模组的输出端;当系统报警信号被触发时,所述第二振动烈度由所述振动分析与报警模组输出至所述轧辊轴承故障诊断模组,根据所述第二振动烈度和所述轧制速度识别故障位置和故障类型并输出至所述显示装置。

6、在本发明的一个实施例中,每一所述轧辊均设置有一组所述第一采集装置,所述第一采集装置均配置于第一测点、第二测点和第三测点;所述第一测点位于所述轧辊的外周,所述第二测点和所述第三测点分别位于所述轧辊轴线方向的两侧端面。

7、在本发明的一个实施例中,所述第一采集装置包括第一加速度传感器和第二加速度传感器;所述第一加速度传感器用于置于所述第一测点,所述第二加速度传感器用于置于所述第二测点;所述第一加速度传感器和所述第二加速度传感器均配置为单向加速度传感器,用于测量所述轧辊在竖直方向的振动加速度。

8、在本发明的一个实施例中,所述第一采集装置还包括第三加速度传感器,所述第三加速度传感器用于置于所述第三测点,所述第三加速度传感器配置为三向振动加速度传感器,用于测量所述轧辊在竖直方向、轧辊轴线方向及轧辊与带材接触位置切线方向的振动加速度。

9、在本发明的一个实施例中,所述第一测点、第二测点和第三测点均设置有防护罩,所述防护罩设置有通孔;所述第一采集装置容置于所述防护罩内部的腔室,所述第一采集装置的输出端通过所述通孔连接所述振动分析与报警模组;所述通孔内设置有密封胶固定所述第一采集装置的输出端。

10、在本发明的一个实施例中,当所述第一采集装置连续采集所述振动加速度时,所述第二振动烈度的计算公式为,

11、

12、其中,vrms为第二振动烈度,t为所述振动信号的采集时间,v(t)为所述振动加速度积分得到的振动速度;

13、当所述第一采集装置采集到所述振动加速度为离散数据时,所述第二振动烈度的计算公式为,

14、

15、其中,vrms为第二振动烈度,n为离散数据数量,v(n)为第n次测量得到所述振动加速度经积分得到的振动速度。

16、在本发明的一个实施例中,所述振动分析与报警模组还能够输出三倍频带宽峰值,将所述三倍频带宽峰值与轧机发生三倍频颤振的带宽区间比较,进行振动频程判断;当所述三倍频带宽峰值落入该带宽区间时,所述振动分析与报警模组触发现场报警信号,所述报警信号包括声和/或光报警信号;当所述三倍频带宽峰值未落入该带宽区间时,直接输出所述三倍频带宽峰值至所述显示装置。

17、在本发明的一个实施例中,所述显示装置包括显示器,其用于实时显示所述轧辊的振动波形、峰值、偏态、峭度以及所述轧辊的运行指数,所述轧辊的运行指数包括所述第二振动烈度和所述三倍频带宽峰值。

18、在本发明的一个实施例中,所述第二采集装置包括转速传感器,所述转速传感器安装于电机转轴的联轴器,用于测量所述电机转轴的转速作为所述轧制速度。

19、在本发明的一个实施例中,所述轧辊轴承故障诊断模组还包括大数据辅助管理组件,所述大数据辅助管理组件用于管理和维护轧辊轴承故障特征频率参数库,并储存所述振动加速度、第二振动烈度和轧制速度。

20、本发明的上述技术方案相比现有技术具有以下优点:

21、本发明所述的轧机振动检测系统,能够在线实时检测并反馈轧机振动情况,尤其是针对常见的三倍频颤振;通过合理的测点选择及采集方式,并设置振动烈度与振动频程的两级报警机制,在轧机提高轧制速度的同时掌握实时垂直振动情况及振动趋势,有助于减少轧机的内部的磨损,避免由于异常振动带来设备本身的损坏,降低安全生产事故发生率,进而提高带材产量,优化带材表面质量和尺寸精度,减少带材由于振动而产生的振纹。

技术特征:

1.一种轧机振动检测系统,其特征在于,包括,

2.根据权利要求1所述的轧机振动检测系统,其特征在于:每一所述轧辊均设置有一组所述第一采集装置,所述第一采集装置均配置于第一测点、第二测点和第三测点;所述第一测点位于所述轧辊的外周,所述第二测点和所述第三测点分别位于所述轧辊轴线方向的两侧端面。

3.根据权利要求2所述的轧机振动检测系统,其特征在于:所述第一采集装置包括第一加速度传感器和第二加速度传感器;所述第一加速度传感器用于置于所述第一测点,所述第二加速度传感器用于置于所述第二测点;所述第一加速度传感器和所述第二加速度传感器均配置为单向加速度传感器,用于测量所述轧辊在竖直方向的振动加速度。

4.根据权利要求2所述的轧机振动检测系统,其特征在于:所述第一采集装置还包括第三加速度传感器,所述第三加速度传感器用于置于所述第三测点,所述第三加速度传感器配置为三向振动加速度传感器,用于测量所述轧辊在竖直方向、轧辊轴线方向及轧辊与带材接触位置切线方向的振动加速度。

5.根据权利要求2所述的轧机振动检测系统,其特征在于:所述第一测点、第二测点和第三测点均设置有防护罩,所述防护罩设置有通孔;所述第一采集装置容置于所述防护罩内部的腔室,所述第一采集装置的输出端通过所述通孔连接所述振动分析与报警模组;所述通孔内设置有密封胶固定所述第一采集装置的输出端。

6.根据权利要求1所述的轧机振动检测系统,其特征在于:当所述第一采集装置连续采集所述振动加速度时,所述第二振动烈度的计算公式为,

7.根据权利要求1所述的轧机振动检测系统,其特征在于:所述振动分析与报警模组还能够输出三倍频带宽峰值,将所述三倍频带宽峰值与轧机发生三倍频颤振的带宽区间比较,进行振动频程判断;当所述三倍频带宽峰值落入该带宽区间时,所述振动分析与报警模组触发现场报警信号,所述报警信号包括声和/或光报警信号;当所述三倍频带宽峰值未落入该带宽区间时,直接输出所述三倍频带宽峰值至所述显示装置。

8.根据权利要求7所述的轧机振动检测系统,其特征在于:所述显示装置包括显示器,其用于实时显示所述轧辊的振动波形、峰值、偏态、峭度以及所述轧辊的运行指数,所述轧辊的运行指数包括所述第二振动烈度和所述三倍频带宽峰值。

9.根据权利要求1所述的轧机振动检测系统,其特征在于:所述第二采集装置包括转速传感器,所述转速传感器安装于电机转轴的联轴器,用于测量所述电机转轴的转速作为所述轧制速度。

10.根据权利要求1所述的轧机振动检测系统,其特征在于:所述轧辊轴承故障诊断模组还包括大数据辅助管理组件,所述大数据辅助管理组件用于管理和维护轧辊轴承故障特征频率参数库,并储存所述振动加速度、第二振动烈度和轧制速度。

技术总结

本发明涉及一种轧机振动检测系统,其包括振动实时监测模组、振动分析与报警模组,及轧辊轴承故障诊断模组;所述振动实时监测模组用于采集轧辊的振动加速度及轧制速度;所述振动分析与报警模组用于振动烈度判断及振动频程判断;所述轧辊轴承故障诊断模组识别故障位置和故障类型并输出;本发明在线实时检测并反馈轧机垂直振动情况,尤其是针对常见的三倍频颤振;通过合理的测点选择及采集方式,并设置振动烈度与振动频程的两级报警机制,避免由于异常振动带来设备本身的损坏并引起安全生产问题,进而提高带材产量,优化带材表面质量和尺寸精度,减少带材由于振动而产生的振纹。

技术研发人员:毛观伟,张杰,张婷

受保护的技术使用者:张家港扬子江冷轧板有限公司

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!