一种高流畅性全自动上料机及其操作方法与流程

本发明涉及一种自动化加工设备,更具体地说,它涉及一种高流畅性全自动上料机及其操作方法。

背景技术:

1、管材是管材系统中起连通作用的主要部件,管材在生产加工过程中,根据使用需求需要将管材进行裁断等加工,传统的管材上料常用的方法是采用人工的方式手动将管材取放到加工设备上,工人的工作强度较大且工作效率较低,现有的上料装置大多是平行上料,也就是将管材呈水平状态进行上料,对于有些管材加工生产线中,需要将管材呈轴向上料状态,那么还是需要人工进行上料,也就无法避免人工上料带来的弊端。

2、对此市面上也出现了径向上料的上料设备,但是传统上料设备对管材进行上料时,因为没有对管材进行限位上料调整,会因为在上料的过程中,导致管材的位置发生位移,从而直接影响后续的加工,例如未夹持到位,在切割时出现余量的产生;或者夹持中发生打滑;或者与夹持设备发生刚性的碰撞,损坏设备等。

3、因此,提供一种在使用过程中可以对管材进行自动上料,而且可以实现上料过程中对管材进行位置上调整,以适用于有些管材加工生产线的需求,完善自动化上料带来弊端的用于管材加工的自动上料装置是本发明亟需解决的问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种上料稳定性好,结构简单,实用性强,便于加工,极大的提高了加工效率的高流畅性全自动上料机。

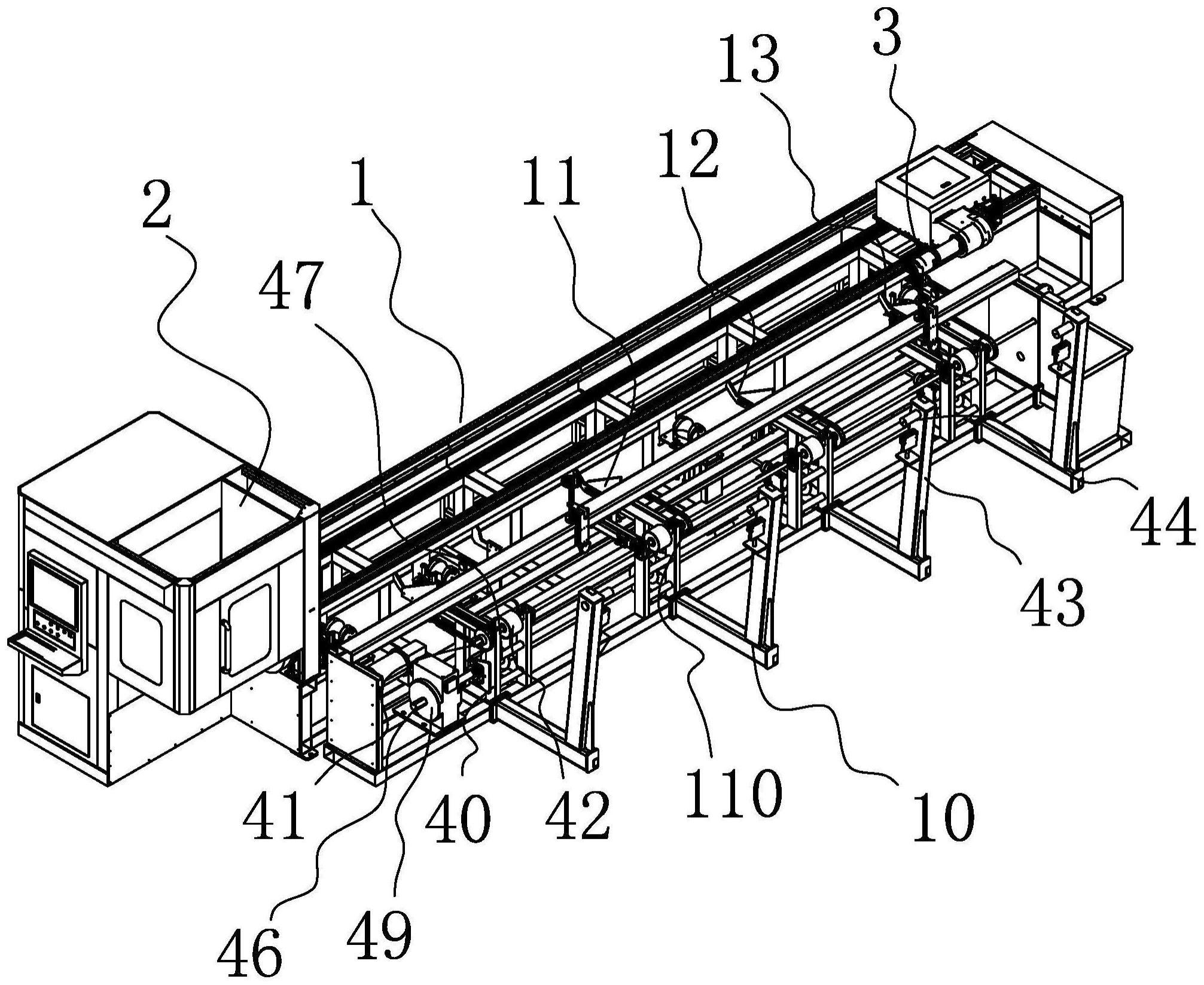

2、为实现上述目的,本发明提供了如下技术方案:一种高流畅性全自动上料机,包括机架,所述机架上设有切割机,用于对管材进行自动化切割;

3、夹持器,用于对管材的端部进行夹持,并进行轴向的输送,让管材进入切割机的切割范围,并进行旋转使管材被切割;

4、传送机构,用于将管材输送至夹持器的可夹持范围;

5、以及上料机构,用于将管材输送至传送机构;

6、所述上料机构包括设置于机架上的上料架、设置于上料架上的若干组传送组件、设置于传送组件输出末端的挡料板、设置于挡料板上且与挡板形成置物区域的延伸板以及设置于挡料板一侧且用于将管材进行升降的升降组件,该传送组件用于将管材输送至挡料板处;该置物区域用于在升降组件将管材升至高与挡料板后,通过挡料板下滑,并对管材进行存放。

7、本发明进一步设置为:所述升降组件包括设置于上料架上的第一安装架、设置于第一安装架上的升降抬板以及用于驱动升降抬板升或降并往复运动的第一升降气缸,所述升降抬板设置于挡料板的一侧,且升降抬板在上升过程中和挡料板形成抬料空间,直至升降抬板高于挡料板时,管材沿挡料板滑至置物区域。

8、本发明进一步设置为:所述传送组件包括设置于上料架上的两驱动轮、套于两驱动轮上的传送带以及用于驱动驱动轮旋转的第一驱动电机,还包括连接各驱动轮的第一传动轴,第一驱动电机和第一传动轴传动连接。

9、本发明进一步设置为:所述传送机构包括校正夹紧组件,用于将管材夹持且平稳的由传送机构送至夹持器的夹持范围;以及输送组件,用于输送管材逐步推送进入切割范围。

10、本发明进一步设置为:所述校正夹紧组件包括设置于机架上的第二安装架、设置于第二安装架上的旋转架、设置于旋转架上的两夹杆以及用于驱动旋转架旋转的旋转气缸,所述夹杆被配置为,分别置于管材的两侧,且在旋转气缸的旋转驱动下,对管件进行夹紧或释放。

11、本发明进一步设置为:所述输送组件包括设置于第二安装架上的固定架、设置于固定架上的滚轮以及用于驱动固定架升降的第二升降气缸,所述滚轮上设有放置管材的凹槽。

12、本发明进一步设置为:所述上料机构还包括设置于机架上的若干安装柱、设置于机架上且贯穿各安装柱的第二传动轴、固定于第二传动轴上的若干个从动轮、设置于机架上且与各从动轮对应设置的挂架、设置于挂架上的固定杆、设置于架体上置于第二传动轴下方且通过设置安装板固定于安装柱上的第三传动轴、设置于第三传动轴上且与各从动轮对应设置的收卷轮、依次连接挂架和收卷轮且包覆于从动轮外的升降带以及用于驱动传动轴旋转的第二驱动电机,物料放置在升降带上,并随着收卷轮的收卷,使物料升降上料至输送传送组件上。

13、本发明进一步设置为:所述校正夹紧组件包括设置于第二安装架和旋转架之间的调节机构,该所述调节机构用于控制旋转气缸的气压输出,在夹杆靠近管材时,降低速度,并在与管材抵触时夹紧,所述调节机构包括设置于第二安装架上的储气腔、设置于储气腔内的调节腔室、设置于调节腔室上且与调节腔室滑动连接的调节器以及设置于调节腔室内的进气口和出气口,所述旋转气缸的输出端与调节机构连接,并由调节机构的出气口输出气压实现对旋转架的旋转驱动,所述调节器被配置为,在高气压下,调节器向下滑动缩小调节腔室内的流道大小;在正常气压下,调节器处于平衡状态后,依靠自身复位结构进行复位,恢复调节腔室的流道大小。

14、本发明进一步设置为:所述机架上还设有用于驱动夹持器轴向运动并往复的推动机构,该推动机构包括设置于机架上的滑轨以及用于安装夹持器且与滑轨滑动连接推动器,该推动器被配置为推动夹持器轴向输送,并往复运动。

15、通过采用上述技术方案,有益效果,1、本发明通过采用上料机构、传送机构、夹持器,在配合切割机进行一整套的流水线化生产,一方面自动化程度高,而且极大的提升了安全性以及生产效率,同时,传送机构包括校正夹紧组件,用于将管材夹持且平稳的由传送机构送至夹持器的夹持范围;以及输送组件,用于输送管材逐步推送进入切割范围,通过校正夹紧组件和输送组件的配合,实现了对管材在上料时的固定效果,形成了对管材上料位置的调整,进行输送后,极大的提高了管材上料的稳定性,以及实现对上料位置精度的保障,减小了对夹持器的损伤,安全性能也极大的提高;

16、2、为了提高上料时的平稳上升效果,则通过将上料机构设置为包括设置于机架上的上料架、设置于上料架上的若干组传送组件,采用上述结构设置,传送组件将管材进行输送,使得管材到达传送组件输出末端的挡料板停止,然后通过设置于挡料板上的延伸板,使得两者连接形成放置管材的置物区域,配合设置于挡料板一侧且用于将管材进行升降的升降组件,该传送组件用于将管材输送至挡料板处;该置物区域用于在升降组件将管材升至高与挡料板后,通过挡料板下滑,并对管材进行存放,采用上述结构设置,使得升降组件能够针对单一管件的单独上料,上料过程井然有序,平稳性强,结构简单;

17、3、为了提高升降组件在上升时对管材的针对性上料,通过将升降组件设置为包括设置于上料架上的第一安装架、设置于第一安装架上的升降抬板以及用于驱动升降抬板升或降并往复运动的第一升降气缸,升降抬板设置于挡料板的一侧,在本发明中,升降抬板是与挡料板平行设置的,而且升降抬板和挡料板相对错位设置的,因此升降抬板在上升过程中和挡料板形成抬料空间,从而极大的提高对管材抬料的针对性,直至升降抬板高于挡料板时,管材沿挡料板滑至置物区域,稳定性更强,单独上料的针对性也更强,也能为后续的位置精度提供保障,实用性强,结构简单;

18、4、为了确保提高对管件上料位置的精准度,通过将校正夹紧组件设置为包括设置于机架上的第二安装架、设置于第二安装架上的旋转架、设置于旋转架上的两夹杆以及用于驱动旋转架旋转的旋转气缸,采用上述结构设置,通过旋转气缸对旋转架进行旋转,因为夹杆被配置为,分别置于管材的两侧,且在旋转气缸的旋转驱动下,对管件进行夹紧或释放,则可以实现对管材轴向位置的调整,确保后续夹持器的夹持效果,稳定性强,结构简单。

19、一种适用于上述高流畅性全自动上料机的操作方法,具体包括如下步骤,s1、将管材放置在升降带上,第二驱动电机驱动第一传动轴旋转,并带动收卷轮对升降带进行收卷,物料随着升降带的上升进入传送机构的传送带上,第二驱动电机反向驱动第一旋转轴旋转,收卷轮复位,升降带下降;

20、s2、第一驱动电机驱动驱动轮旋转带动传送带,输送管材至挡料板处,第一驱动电机停止驱动,并处于待命状态;

21、s3、第一升降气缸驱动升降抬板,对管材进行升料,直至升降抬板的高度高于挡料板时,物料则沿着挡料板进入置物区域内,等待下一步传送;

22、s4、夹杆在第二升降气缸的作用下,上升至置物区域,并通过旋转气缸对夹杆进行旋转驱动,使夹杆对管材进行夹紧处理,再进行抬料操作;

23、s5、第二升降气缸继续上升,待上升至夹持器夹持范围时,旋转气缸反向旋转释放管材,管材掉落至滚轮上;

24、s6、夹持器夹持管材,并通过推动机构对管材进行轴向的输送,送入切割范围,并通过切割机对管材进行切割,完成阶段式切割后,再进行输送管材,循环输送推料操作;

25、s7、完成切割后,循环步骤s1-s6。

26、通过采用上述技术方案,有益效果,采用上述方法对管材进行加工,一方面采用径向的上料方式,节省了设备的空间,提高了对空间的利用率,并且通过升降抬板在上升过程中和挡料板形成抬料空间,从而极大的提高对管材抬料的针对性,直至升降抬板高于挡料板时,管材沿挡料板滑至置物区域,稳定性更强,单独上料的针对性也更强,也能为后续的位置精度提供保障,实用性强,结构简单,改变了传统的抬料时无限制的方式,更加对上料的平稳性提供了限制性的作用,而且配合夹杆对第二阶段的上料过程形成进一步的限制以及调整,确保了良好的平稳性,实用性强,结构简单。

- 还没有人留言评论。精彩留言会获得点赞!